Создание многокомпонентных систем на основе алюминиевых сплавов армированных неметаллическими частицами приводит к повышению в 2 – 3 раза служебных характеристик изделия [2]. Армирующие частицы (15 – 70%) присутствуют в матрице в виде отдельных комплексов и играют роль легирующих добавок, существенно повышающих механические (предел прочности, твердости) и эксплуатационные (износостойкость, антифрикционность) свойства по сравнению с традиционными Al-сплавами. У композиционных материалов с металлической матрицей достигается повышение предела прочности на 50 – 100%, в 2 – 3 раза увеличивается модель упругости и коэффициент жесткости, в несколько раз снижается склонность к трещинообразованию и повышается надежность деталей и узлов конструкций. Кроме того повышается жаропрочность, что объясняется тормозящим действием дисперсных частиц на процесса рекристаллизации. Применение композиционных материалов обеспечивает новый качественный скачек в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов [2]. Обзор современного состояния ДУКМ за рубежом и в России представлен в работах [3, 4].

Дисперсно-упрочненными композиционными материалами (ДУКМ) принято называть материалы, упрочнителями в которых являются равномерно распределенные на заданном расстоянии одна от другой частицы, не взаимодействующие активно с металлической матрицей, искусственно вводимые в сплавы на одной из стадий их получения. В качестве упрочняющей фазы используют дисперсные частицы оксидов, карбидов, нитридов и других тугоплавких соединений. Из существующих твердофазных и жидкофазных методов получения ДУКМ наибольшее распространение получили жидкофазные, которые подразделяются на три основных вида:

-

ex-situ или экзогенное армирование

-

in-sity или эндогенное армирование

-

комбинированные способы.

Наряду с жидкофазными способам успешно применяются специальные способы обработки шихтовых материалов в системе «твердое-жидкое-твердое», разработанные применительно к традиционным металлургическим и литейным процессам. К твердофазным способам также можно отнести механоактивацию исходных порошков, деформационную обработку алюмоматричных шихтовых материалов [1, 5]

Наиболее применимы для получения фасонных изделий литейными способами следующие методы:

-

замешивание, позволяет получать изделия, армированные до 30 % по объему частицами размером 5-100 мкм;

-

пропитка, позволяет получать изделия, армированные до 70 % по объему, однако при этом необходимо предварительно изготовить каркас из материала армирующего наполнителя;

-

in-sity, для формирования в матричном расплаве фаз требуемого состава, концентрации и размеров необходимо создавать особые химические и термодинамические условия.

В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах металлическая матрица является основным элементом несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.

Армирующие частицы присутствуют в матрице в виде отдельных самостоятельных комплексов и играют роль легирующих добавок, обеспечивающих существенное повышение механических или эксплуатационных свойств по сравнению с традиционными сплавами. В затвердевшем композите керамические частицы работают как барьеры при движении дислокаций по матрице, затрудняя их движение. Частицы дисперсной фазы действуют как препятствия движению дислокаций в кристаллической решетке и блокируют процессы скольжения в матрице. При этом расстояние движения дислокаций сокращается при увеличении числа этих частиц. Обычно модуль сдвига частиц более чем в 2 раза больше модуля сдвига матрицы. Дислокации не перерезают и не деформируют частицы, а огибают выделения с увеличением уровня напряжения.

ДУКМ получают различными способами: выделением частиц из пересыщенного твердого раствора (дисперсионно-твердеющие сплавы), методом порошковой металлургии, в том числе механическим легированием, методами внутреннего окисления и азотирования и др.

На первом месте по объему применения находятся алюмоматричные композиционные материалы. Существуют различные технологии насыщения упрочняющими фазами композиционных материалов, например, упрочнение алюминиевой матрицы собственными оксидами (Al2O3) или карбидами (Al4C3), смешением оксидов и другой упрочняющей фазы (например, TiC-Al2O3-Al) или алюминидами (например, Fe3Al-TiC). Смеси порошков получают механическим или химическим смешиванием, например, введением в перегретый выше температуры плавления основной металл, поверхностным или внутренним окислением, разложением смеси солей, водородным восстановлением или химическим осаждением из растворов.

В настоящее время особое внимание уделяется получению литых алюмоматричных композиционных сплавов вводом мелкодисперсных тугоплавких добавок непосредственно при литье (при заливке), что существенно увеличивает их количество в единице объема матричного расплава, тем самым увеличивая число центров кристаллизации при охлаждении расплава. При этом изучение микроструктуры полученных материалов показало, что размер критического зародыша больше размера наночастиц (агломератов) и они не являются центрами кристаллизации, а захватываются зародышем в процессе кристаллизации [6].

Пионерами промышленного освоения ДУКМ, армированных дисперсными частицами SiC и Al2O3, являются зарубежные компании DURALCAN, ALCAN и ALCOA. Однако объемы промышленного использования ДУКМ пока не адекватны их технико-эксплуатационным возможностям.

Актуальность разработок технологий получения изделий из алюминиевых ДУКМ в автомобилестроении подтверждаются, например, их использованием для изготовления поршней дизельных двигателей (Toyota), цилиндрических вкладышей (Honda Prelude), ведущего вала (General Motors), дисков заднего тормоза (Plymouth Prowler, Lotus Elise, and Volkswagen Lupo). Однако высокая стоимость исходных материалов (например, стоимость частиц SiC составляет 4,0-4,4 $/кг; коротких волокон Al2O3 – 15-22 $/кг) также является существенным сдерживающим фактором для широкого внедрения литых изделий из КМ. Для дальнейшего увеличения доли ДУКМ и снижения себестоимости их производства за рубежом создана специальная программа сотрудничества по разработке материалов и технологий их получения, позволяющим снизить массу автомобиля - Automotive Lightweighting Materials Program [7].

Механические свойства ДУКМ на основе алюминиевых сплавов, основы и армирующих материалов приведены в табл.1.

Таблица 1

Свойства армирующих и матричных материалов и сплавов [8]

|

Материал |

Плотность, г/см3 |

Прочность при растяжении, кгс/мм2 |

Модуль Юнга, Ех10-3, кгс/мм2 |

|

Al термообработанный |

2,7 |

32 |

7,0 |

|

Al отожженный |

2,7 |

13 |

7,0 |

|

Al2O3 (поликристалл) |

3,14 |

210 |

175 |

|

Сталь |

7,74 |

420 |

203 |

|

Al2O3 (усы) |

3,96 |

2100 |

434 |

Одной из технологий, развивающейся в настоящее время, является «метод внутреннего окисления», который обладая такими преимуществами, как получение равномерно распределенной устойчивой дисперсной фазы на готовых изделиях. Однако поскольку скорость внутреннего окисления уменьшается с увеличением глубины проникновения кислорода и, следовательно, в том же направлении происходит укрупнение образующихся окислов, поэтому метод внутреннего окисления эффективен для изделий или заготовок с небольшой толщиной.

Кроме того актуален вопрос выбора материала для баллистической защиты техники, где большие площади бронирования с использованием керамических материалов значительно увеличивают конечную стоимость изделия. Так, например, бронеавтомобиль «Ocelot/Foxhound» английской фирмы «General Dynamics Force Protection Europe» за счет использования новейших материалов стал стоить 1,3 млн. долл. США, тогда как его аналоги со стальной защитой того же уровня стоят не более 0,3 млн. долл. Однако при этом масса стальной брони значительно выше.

Для снижения стоимости изготовления ДУКМ в НГТУ им. Р.Е. Алексеева разрабатывается принципиально отличная технология получения дисперсно-упроченных композиционных материалов на основе алюминия, которая основана на процессе выгорания расплава алюминия при взаимодействии с кислородом или кислород – азотной смесью. В целом данный процесс основан на следующих технологиях: кислородно-конвертерный процесс, разливка алюминиевых сплавов в атмосфере кислорода и создание воздухонезависимой энергетической установки на основе высокометаллизированного топлива [9].

Отличием предложенной работы является меньшая стоимость исходных компонентов, а также упрощенная конструкция установки получения керамической фазы. Снижение стоимости исходных материалов происходит за счет отказа от порошкообразных компонентов и применение расплава, что практически на порядок дешевле. Кроме того аппаратная часть, блок продувки также значительно дешевле установок спекания, самораспространяющегося синтеза или механического легирования.

Экспериментальная часть

Для проведения экспериментов по созданию дисперсно-упроченного материала был спроектирован и изготовлен стенд для получения и разливки сплава заданного состава. В ходе экспериментальных работ в качестве матричного материала использовался алюминий марки А6 (99,6 Al; примеси, в основном Fe 0,25 % и Si 0,18%) для исключения влияния легирующих добавок и изучения упрочнения композита только за счет частиц упрочняющей фазы.

Изучение структурно-фазового состояния полученного материала проводили с использованием методов оптической металлографии (KEYENCE VHX-1000) и рентгеноструктурного анализа.

В результате металлографических и рентгеноструктурных исследований установлено, что матрицей полученного металлокерамического материала является алюминий, основные фазы внедрения – оксид алюминия, нитрид алюминия. Полнота протекания реакции окисления или нитрования регулируется по времени процесса и вариации конструкции блока продувки, размер частиц - за счет изменения конструкции блока продувки, а также условий кристаллизации [10]. Это позволяет в значительной степени изменять механические свойства получаемого изделия от «мягкого», матрицы с отдельными включениями керамики, до монолитного керамического материала.

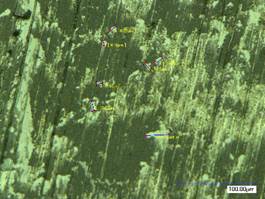

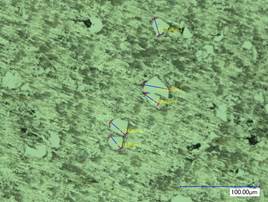

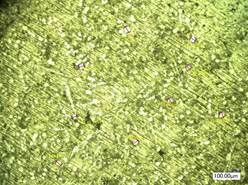

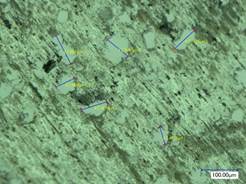

Анализ микроструктур, приведенный на рис. 1-4, показывает практически равномерное распределение упрочняющей керамической фазы в металле. Причем преобладающая форма упрочняющего элемента глобулярная.

Рис. 1. Образец 1. Средний размер частиц 12 μm

Увеличение 1000х

Рис. 2. Образец 2. Средний размер частиц 39 μm

Увеличение 300х

Рис. 3. Образец 3. Средний размер частиц 54 μm

Увеличение 100х

Рис. 4. Образец 4. Средний размер частиц 63 μm

Увеличение 500х

При этом твердость полученного материала в отожженном состоянии при испытании по Бринеллю составляет порядка 25-28 HB, но при этом микротвердость керамических элементов включений превышает 70 HRC, что значительно увеличивает механическую прочность и стойкость к истиранию.

Выводы

Анализ существующих способов получения литых алюминиевых композиционных сплавов показывает, что традиционные технологии, помимо таких недостатков, как энергоемкость, сложность и длительность, зачастую наносят экологическую вредность. Разработка и внедрение предлагаемой технологии позволит значительно снизить сложность и стоимость получения дисперсно-упроченного материала.

Рецензенты:

Лоскутов А.Б., д.т.н., профессор, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Гущин В.Н., д.т.н., профессор, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.