На Российском рынке котлового оборудования в настоящее время в приоритете жаротрубные котлы. Устройство таких котлов позволяет применять их в отопительных и водоснабжающих системах жилых объектов [2, 3], используя автономные котельные, с помощью которых возможно регулирование подачи тепла независимо от жилищно-коммунальных компаний, и промышленных предприятий [3, 6]. Такое оборудование демонстрирует высокий коэффициент полезного действия, надежность функционирования и хорошие теплотехнические показатели [3, 4].

Конструкции жаротрубных котлов имеют множество преимуществ перед котлами водотрубного типа [6], однако «жаротрубники» требуют к себе большого внимания со стороны как проектировщиков, так и службы эксплуатации. Важность соблюдения водного режима при эксплуатации жаротрубного котла обусловлена его конструктивными особенностями. В первую очередь это вызвано высокой плотностью тепловых потоков через стенки жаровых труб, которая в современных жаротрубных котлоагрегатах для снижения их металлоемкости примерно в 3 раза превосходит этот показатель для водотрубных котлов

Высокие значения плотности теплового потока через поверхности нагрева в топке вызывают значительные тепловые нагрузки. В таких условиях отсутствие интенсивного водяного охлаждения может стать причиной перегрева жаровой трубы и привести к аварийным ситуациям: вздутию стенки, её деформации или разрыву сварных швов [1].

Полномасштабные многофакторные экспериментальные исследования трехмерной гидродинамики в подводящих патрубках и свободной конвекции непосредственно в водяном объеме котла весьма трудозатратны. По этой причине в настоящее время компьютерное моделирование с использованием широко апробированных инженерных прикладных программ повсеместно используется для решения перечисленных проблем котловой гидродинамики.

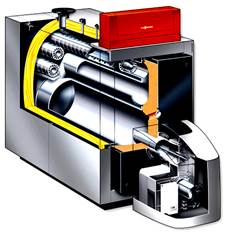

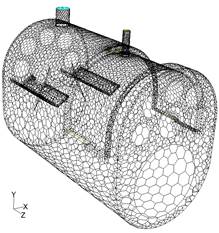

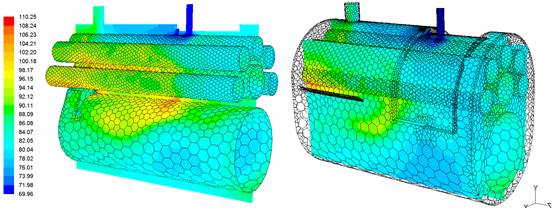

Объект исследования. С целью исследования гидродинамики водяной рубашки жаротрубного котла, выявления её особенностей и вычисления ряда характерных параметров проведена серия численных экспериментов с использованием пакета прикладных программ ANSYS Fluent. К численному рассмотрению принята полная геометрическая модель водяного объема жаротрубного котла Viessmann Vitoplex 300 (рис. 1). Расчетная сетка создана средствами ANSYS Workbench на основании чертежей котла.

а)

а) (б)

(б)

Рис.1. Жаротрубный котел Vitoplex 300 [9] (а) и расчетная сетка его водяного объема (б)

Расчетная сетка (рис. 1) содержит 45387 полиэдральных ячеек, 252006 полигональных поверхностей и 217156 узлов. Суммарный объем водяной рубашки котла: 0,215 м3. 2580 полигонов используются для задания граничных условий поверхности стен (1,76 м2) жаровых труб первого (1,32 м2) и второго хода (0,44 м2) дымовых газов. 7954 полигонов составляют поверхность стен 1,72 м2 третьего хода дымовых газов. Поверхность внешних стен котла составляет 9482 полигонов или 3,23 м2, покрытых изоляцией, обеспечивающей суммарную теплопотерю котла в окружающую среду не более 0,5 %. 45 полигональных поверхностей используются для задания граничных условий выхода, 285 – для граничных условий входа жидкой воды с массовым расходом 1,09 кг/с.

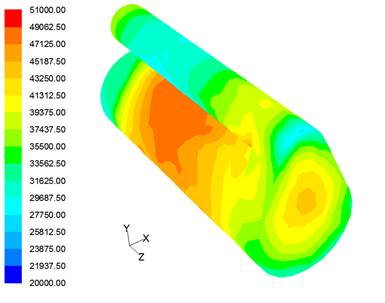

Рис. 2. Тепловые потоки через стены жаровых труб первого и второго ходов (Вт / м2)

Исходные данные для расчета: рабочая среда – жидкая вода (100 % H2O); температура её подачи 70 °С; средняя температура в выходном патрубке, согласно [9], составит 95 °С. Неравномерный тепловой поток через стены обеих жаровых труб (первый и второй ход дымовых газов) рассчитан средствами (рис. 2) ANSYS FLUENT с использованием математических моделей, приведенных в [7, 8]. Тепловой поток через стены третьего хода дымовых газов принимался по нормативному уравнению теплообмена [5] и для заданной конструкции равен – 18850 Вт/м2.

Результаты расчетов. В ходе численного эксперимента установлено, что удельный объем теплоносителя в исследуемом котле составляет 1,87 м3/МВт. В результате чего во внутреннем водяном объеме котла устанавливается низкая скорость движения среды. Это в свою очередь приводит к неорганизованной гидродинамической циркуляции (рис. 3) со скоростями естественной конвекции менее 0,1 м/с. По этой причине максимально допустимое значение тепловых напряжений на топочных поверхностях нагрева по условиям недопущения пристенного вскипания теплоносителя в исследуемом котле гораздо ниже, чем у современных водотрубных котлоагрегатов. Таким образом, значение тепловых напряжений жаровой трубы следует рассматривать в качестве основного фактора, определяющего надежную и безаварийную работу исследуемого котла.

Кроме того, большой массовый расход теплоносителя при низких скоростях его движения приводит к интенсивному выпадению взвешенных частиц шлама на дне водяного объема и горизонтально расположенных поверхностях нагрева. Данные области в дальнейшем подвержены интенсивной подшламовой коррозии.

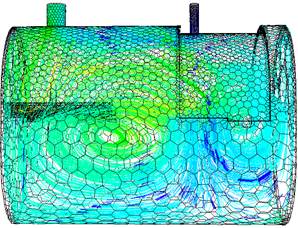

Рис.3. Гидродинамическая структура водяного объема котла (линии тока)

По результатам численного моделирования можно выделить, что в водяном объеме исследуемого котла наблюдается ярко выраженная вихревая структура (рис. 3). Теплоноситель с помощью специальных каналов подается в зону максимальных тепловых потоков (область топки) по касательной к наблюдаемому вихрю. Далее вода опускается на дно котла и, контактируя с поверхностью нагрева камеры сгорания (рис. 2), смещается к задней части водяного объема, где установлены стальные рассекатели потока. Поток разделяется на две части: внутренний поток нагретой воды направляется к поверхностям нагрева второго и третьего ходов дымовых газов, где нагревается до заданной температуры, и покидает котел. Внешний поток теплоносителя, имеющий более низкую температуру, после рассекателя продолжает свое движение в вихре, где перешивается с поступающей питательной водой.

Прогнозирование накипеобразования. По результатам численного эксперимента при работе котла на расчетные параметры воды с температурой 95 °C максимальное значение локальной температуры воды составляет 110 °C (рис. 3). В зонах выпадения шлама температуры металла и теплоносителя будут выше обозначенных 110 °C, следствием чего является вскипание, интенсификация процессов накипеобразования и локальный перегрев стенки трубы. Вскипание теплоносителя, в свою очередь, не только не смывает шлам, но и усугубляет его негативное воздействие на металл жаровой трубы, так как интенсифицирует локальное накипеобразование и уплотняет шламовые отложения. В связи с этим давление в водяном объеме котла должно выбираться с целью недопущения вскипания не ниже 400 кПа (температура насыщения при этом ts >> 110 °C).

а ) (б)

(б)

Рис. 4. Контурный график температуры (°C) в гидродинамическом тракте котла Vitoplex 300: (а) в пристеночной области; (б) в водяном объеме

Заключение. Таким образом, с использованием пакета прикладных программ ANSYS получена подробная картина основных параметров водяной рубашки котла Viessmann Vitoplex 300, пригодная для качественного анализа особенностей его гидродинамики.

В частности установлено: значения тепловых напряжений металла жаровой трубы являются основным фактором надежности исследуемого котла; на всех нагрузках необходимо поддерживать гидравлический режим с расчетными давлением и расходом воды для исключения вскипания и уменьшения вероятности накипеобразования и низкотемпературной коррозии; недопустима работа котла с несоответствующей или неработающей системой водоподготовки, а также ряд нарушений режимов эксплуатации: изменение порядка подключения по теплоносителю, отключение циркуляционных насосов, продолжительная работа без продувки.

Целью дальнейшего исследования является уточнение зависимостей тепловых и аэродинамических параметров топочной среды от конструктивных и режимных характеристик топочного устройства.

Работа выполнена в рамках госзадания на НИР (тема 13.948.2014/K).

Рецензенты:

Субботин А.Н., д.ф.-м.н., профессор кафедры парогенераторостороения и парогенераторных установок Энергетического института Национального исследовательского Томского политехнического университета, г. Томск;

Спицын В.Г., д.т.н., профессор кафедры вычислительной техники Института кибернетики ФГАОУ ВО НИ ТПУ, г. Томск.