Производство изделий на предприятиях машиностроения и в первую очередь в автомобильной промышленности, тракторном и сельскохозяйственном машиностроении, станкостроении характеризуется большим объемом деталей, получаемых из литых заготовок и требующих предварительной зачистки заусенцев и остатков литниковой системы.

Типичные примеры литых деталей приведены на рис. 1.

Рис. 1. Примеры литых деталей, требующих зачистки

Наибольшее распространение на этой операции получил метод абразивной зачистки, которая в большинстве случаев выполняется вручную на обдирочно-зачистных станках в условиях повышенной запыленности и вибраций.

На зачистные операции приходится более 12% всех операций литейно-механического производства [1], поэтому их автоматизация является необходимым решением одной из социальных проблем сокращения численности занятых на малоквалифицированных, вредных и непрестижных работах. Развиваемые при ручном способе обработки усилия не соответствуют технологическим возможностям современного абразивного инструмента. Срок службы абразивного инструмента зависит от точности управления силовым взаимодействием детали и шлифовального круга. Управление силовыми параметрами определяет качество обработанной поверхности и в значительной степени зависит от квалификации рабочего.

Применение специального технологического оборудования для выполнения зачистных операций не всегда экономически оправдано, т.к. при большой номенклатуре обрабатываемых деталей возникает необходимость частой смены устройств закрепления детали. Роботизация этих операций позволяет комплексно решать вопросы автоматизации, поскольку промышленные роботы (ПР) могут быть быстро переналажены на другую деталь, осуществлять транспортные перемещения и непосредственно механическую обработку.

В качестве средств коррекции движения инструмента относительно детали, имеющей значительные отклонения формы или неравномерный припуск, заусенец и т.д. могут быть использованы элементы пассивной адаптации без использования датчиков для управления процессом. Наиболее распространенным техническим решением является упругое закрепление инструментальной головки или детали.

Активная коррекция движения возможна, если для регулирования процесса резания используется информация от датчиков. ПР с позиционным управлением не позволяют эффективно выполнять операцию зачистки отливок, т.к. в этом случае невозможно управлять режимами резания во время обработки поверхности. Ввиду ограниченной точности позиционирования ПР, разброса размеров отливок и непрерывного изменения параметров процесса резания (глубина, ширина обработки, твердость материала и т.д.) робот необходимо оснащать силомоментным очувствлением.

Силомоментное управление или управление податливым движением (compliant motion control) позволяет разрабатывать системы управления многостепенными манипуляторами, способными обеспечить перемещение по сложным пространственным траекториям вдоль различных поверхностей и требуемое силовое воздействие на эти обрабатываемые поверхности. Чаще всего для формирования сигналов обратной связи в подобных системах используются силомоментные датчики [2].

При выполнении операции абразивной зачистки деталей может быть принята следующая последовательность выполнения переходов [3]:

1) быстрый подвод инструмента и детали: 2) медленный подвод до момента касания с поверхностью обработки: 3) врезание: 4) контурное шлифование по заданной траектории: 5) выхаживание: 6) быстрый отвод. Управление приводами ПР на отдельных этапах строится на основе позиционного, скоростного, силового, комбинированного позиционно-силового алгоритмов [4,5,6]. Переход от одного алгоритма к другому осуществляется на основе анализа информации от датчиков положения и силы.

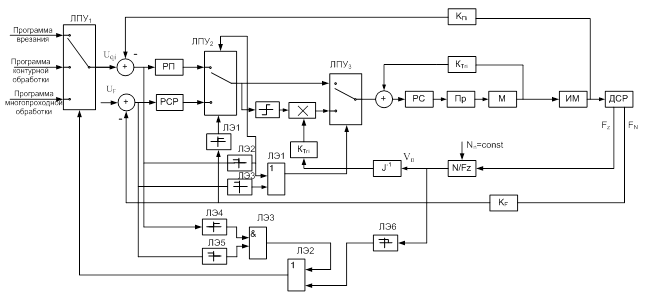

Эта последовательность смены алгоритмов управления положена в основу разработанных обобщенного алгоритма управления технологической операцией и обобщенной структуры исполнительных приводов [4] (рис.2).

Эта схема целесообразна при управлении роботом, когда необходимо обеспечить режим врезания со стабилизацией силы резания и режим контурной обработки со стабилизацией мощности.

Рис. 2. Обобщённая структурная схема исполнительного устройства ПР,

выполняющего операцию абразивной зачистки деталей

ДСР – датчик силы резания; ИМ – исполнительный механизм; РС – регулятор скорости; РП – регулятор положения; ПЭ – пороговый элемент; ЛЭ – логический элемент; Кп – коэффициент обратной связи по положению; Ктг – коэффициент обратной связи по скорости; КF – коэффициент обратной связи по силе; РСР – регулятор силы резания; Пр – привод; М – двигатель; ЛПУ – логическое переключающее устройство.

1. Режим врезания. После вывода детали (или инструмента) на исходную позицию (быстрый подвод) начинается медленный подвод по нормали к предполагаемой поверхности детали (программа врезания) до появления контакта поверхностей детали и круга, который определяется по сигналу с датчика силы. Пороговый элемент ПЭ1 переключает логическое переключающее устройство ЛПУ2 и структуру с управления по положению на управление по силе. Для упрощения управления ПР по силе врезания шлифовального круга в деталь осуществляется движение по нормали к поверхности, которое обеспечивается предварительной ориентацией соответствующих степеней подвижности ИУ. Этот этап заканчивается достижением заданной Fп и переходом к контурной обработке, если ошибка по положению больше нуля. В противном случае начинается обработка вглубь заданного контура, и пороговый элемент ПЭ2 осуществляет обратное переключение с помощью ЛПУ2 структуры с силового управления на управление по положению. Переключение на программу контурной обработки осуществляется ЛПУ1 по сигналу логического элемента ЛЭ2.

2. Контурная обработка. Этот этап осуществляется по программе обработки контура, заданного опорными точками, управляются по положению, а скорость перемещения от одной спорной точки до другой определяется величиной нагрузки от тангенциальной силы резания. ЛПУ3 подключает к входу регулятора скорости РС контур вычисления требуемой скорости подачи Vn, которая определяется из условия поддерживания постоянной мощности подачи N = const по формуле Vn = N/Fz. Значение скоростей перемещения ИМ отдельных степеней подвижности ИУ определяется через матрицу преобразования J-1, а направление (положительное или отрицательное) - по знаку ошибки по положению. В процессе обработки заданного контура может оказаться, что Vn < V, определяемого по условиям производительности процесса шлифования или качества обрабатываемой поверхности. В этом случае однопроходная обработка невозможна, и требуется несколько проходов, чтобы получить заданную поверхность при имеющимся припуске. Переключение на программу многопроходной обработки осуществляется ЛПУ1 по сигналу с ЛЭ2.

3. Обработка поверхности заканчивается после обработки последнего кадра программы для заданного контура, и осуществляется быстрый отвод инструмента или детали в начальную точку.

В режиме контурной обработки для обеспечения высокой производительности процесса эффективно управление по алгоритму с поддержанием постоянной (максимальной) мощности резания [7], реализуемое с помощью исполнительных электроприводов промышленного робота.

В работе [8] проведены исследования периодических движений в системе методом гармонической линеаризации и синтез корректирующего устройства линеаризованного привода с поддержанием постоянной мощности на подачу.

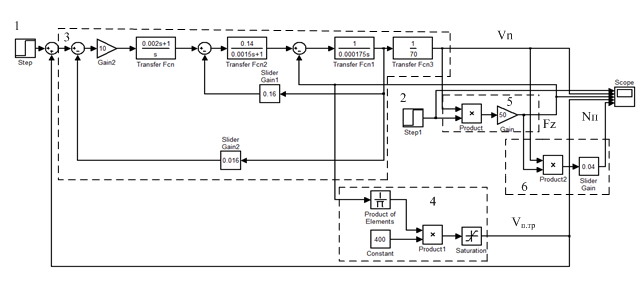

Анализ динамики синтезированного привода проводился цифровым моделированием. Модель привода, представленная в MATLAB (Simulink), приведена на рис. 3.

Рис. 3. Модель привода в Simulink

Модель реализует отдельные блоки структурной схемы: задатчик направления подачи 1, задатчик величины припуска 2, регулируемый по скорости привод 3, вычислитель 4 требуемой скорости Vп.тр, вычислитель 5 силы резания Fz, вычислитель 6 действительной мощности на подачу Nп , Vп – скорость подачи. Результаты моделирования приведены на рис.4.

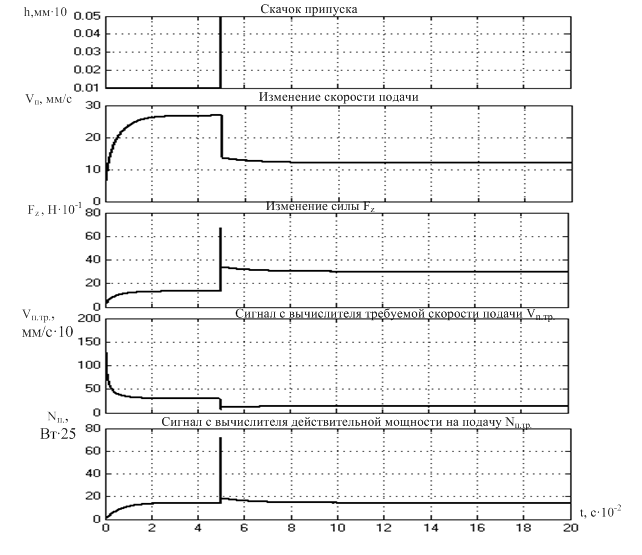

Рис.4. Результаты моделирования

Рис.4. Результаты моделирования

Скачок припуска на шлифование компенсируется изменением скорости подачи за время меньше 0,05 с.

На рис.5 приведен пример использования промышленного робота IR 601/60 на операции абразивной зачистки отливок.

Рис.5. Пример использования промышленного робота IR 601/60 на операции абразивной зачистки

В конструкции робота сварочные клещи были заменены на пневматический зачистной инструмент ИП-200 и установлен шестикомпонентный силомоментный датчик.

Для обеспечения требуемой жесткости системы робот – инструмент – деталь предложена структура с управляемой опорой, которая замыкая на себя последовательную кинематику робота создает механизм параллельной кинематики [9]. Металлорежущее оборудование параллельной кинематики позволяет сочетать высокую гибкость и большую рабочую зону роботов с точностью и жесткостью традиционных станков [10].

Описанный алгоритм поддержания постоянной мощности позволяет эффективно управлять процессом абразивной зачистки за счет изменения скорости подачи, используя информацию с датчика силы резания.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Рецензенты:

Гусев В.Г., д.т.н., профессор, профессор кафедры «Технология машиностроения», Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, г. Владимир;

Кобзев А.А., д.т.н., профессор, заведующий кафедрой «Мехатроника и электронные системы автомобилей», Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, г. Владимир.