В основу наших экспериментальных исследований положен метод видеосъемки воздушного столба внутри прозрачного гидроциклона при импульсном освещении щелевым источником света. Съемка осуществлялась по всей высоте аппарата, в том числе и в сечениях выходных отверстий.

Использовались цилиндроконические гидроциклонные аппараты с диаметром цилиндрической части D равным 75 и 80 мм. Аппараты изготавливались из прозрачного оргстекла. При изготовлении аппараты комплектовались наборами сменных деталей, позволяющих в широких интервалах менять геометрические характеристики аппаратов. В ходе экспериментов изменяли диаметры входного, верхнего и нижнего отверстий соответственно в интервалах (0,16¸0,25)D, (0,16¸0,32)D и (0,064¸0,267)D, угол конуса – от 80 до 300, длину цилиндрической части корпуса от 1 до 3D. Эксперименты проводились при давлениях воды на входе в гидроциклоны от 0,025 до 0,3 МПа и выгрузке выходящих потоков в атмосферу (без противодавления).

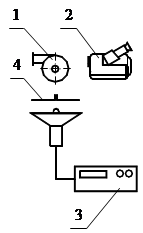

Для получения качественных видеокадров использовался стробоскоп с подстраиваемой частотой вспышек. Применялась схема съемки продольных сечений гидроциклона (рисунок 1). Одни из первых опытов снимались на аналоговую видеокамеру с последующей оцифровкой сигнала с помощью компьютерной платы видеозахвата. В итоговых экспериментах съемка происходила на цифровую камеру с разрешением кадров full HD.

Рис. 1. Схема видеосъемки

1- гидроциклон; 2 - видеокамера; 3 - стробоскоп; 4 - насадка щелевая

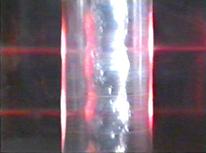

Образцы кадров воздушного столба в различных сечениях гидроциклона представлены на рисунке 2.

а) б) в)

Рис. 2. Изображения воздушного столба:

а - в цилиндрической части корпуса; б - в верхнем патрубке; в - в нижнем патрубке

С целью определения масштаба изображения видеокамера, находящаяся на постоянном расстоянии от оси гидроциклона, фокусировалась на геометрическом шаблоне, который помещался перед съемками в плоскость, проходящую через ось аппарата и перпендикулярную объективу камеры.

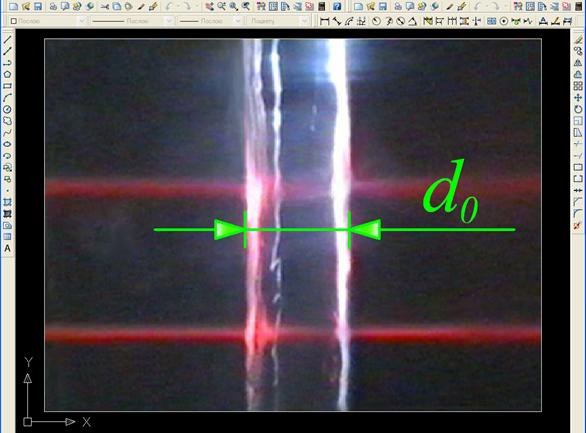

Анализ полученных видеокадров и определение диаметра воздушного столба проводился в инженерном графическом редакторе (рисунок 3). Диаметр воздушного столба определялся как среднее арифметическое по результатам 20-30 замеров в каждом сечении столба по высоте аппарата. С учетом размеров пикселей видеокадров и масштаба изображения точность определения размера столба составляла 0,06 мм.

Рис. 3. Измерение диаметра воздушного столба в графическом редакторе

Проведенное исследование выявило существенное отличие диаметра и формы воздушного столба в цилиндрической части аппарата от диаметра и формы в верхнем выходном отверстии. В нижнем выходном отверстии меняется форма столба. Если внутри цилиндрического корпуса аппарата форма столба максимально приближена к цилиндру (рисунок 2а), то, приближаясь к нижнему выходному отверстию, столб из прямого становится спирально изогнутым (рисунок 2в). Шаг спирали уменьшается к выходу.

Необходимо отметить увеличение диаметра воздушного столба в сливном патрубке по сравнению с диаметром столба в корпусе гидроциклона, наблюдаемое для всех конструктивных соотношений аппарата и во всем диапазоне давлений воды на входе в аппарат (рисунок 4). Изменение формы воздушного столба происходит плавно по квазитангенсоидному закону.

Рис. 4. Увеличение диаметра воздушного столба при входе в верхний выходной патрубок

Увеличение диаметра воздушного столба в верхнем патрубке говорит о значительном падении давления жидкости в этой области по сравнению с давлением в корпусе аппарата. Согласно уравнению Бернулли подобный факт объясняется увеличением скорости движения жидкости. Форма же поверхности столба внутри верхнего выходного патрубка практически становится синусоидально волнистой (рисунок 2б). Особенно отчетливо квазисинусоидальные стоячие волны на поверхности воздушного столба были заметны в сливном патрубке при малых разгрузочных отверстиях.

Зависимость диаметра столба от разгрузочного отношения отверстий носит степенной характер и плавно возрастает при увеличении этого отношения. Однако, если разгрузочное отношение равно нулю, т.е. нижнее отверстие закрыто, столб все равно существует, что говорит о подсасывании воздуха из верхней сливной линии. Увеличение нижнего отверстия с нуля до определенного значения практически не сказывается на изменении размеров столба.

Длина верхнего выходного (сливного) патрубка во всех опытах оставалась неизменной, поскольку глубина погружения сливного патрубка практически не сказывается на диаметре воздушного столба, по крайней мере, в исследованном диапазоне lсл=(0,5¸1,5)D. Принималось во внимание также то, что ни одна из известных формул по определению диаметра столба не содержит в себе lсл.

Точное определение размеров воздушного столба позволяет создать надежную модель расчета гидроциклонных аппаратов. Известные формулы других исследователей для расчета диаметра воздушного столба, как правило, ограничивались размером d0 внутри цилиндрического корпуса аппарата, считая его постоянным по высоте аппарата. Тем не менее, как показали проведенные исследования, по мере приближения к нижнему выходному отверстию существенно изменяется форма столба, а при приближении к верхнему выходному отверстию существенно меняется как форма, так и диаметр столба.

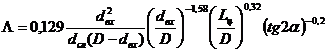

В результате исследования получены формулы для расчета диаметра воздушного столба внутри цилиндроконического гидроциклона и в верхнем сливном патрубке:

![]() ,

(1)

,

(1)

![]() ,

(2)

,

(2)

где dсл – диаметр верхнего сливного отверстия, D – разгрузочное отношение (отношение диаметров верхнего и нижнего выходных отверстий), L – параметр закрутки потока, Re – число Рейнольдса.

Параметр закрутки потока для цилиндроконических гидроциклонов с тангенциальным входом и круглым входным отверстием:

,

(3)

,

(3)

где dвх – диаметр входного отверстия, Lц – длина цилиндрического корпуса гидроциклона, tg 2a – тангенс угла конического корпуса гидроциклона.

Полученные формулы имеют хорошее совпадение с нашими экспериментальными данными и данными других исследователей.

Полученные результаты в дальнейшем будут использованы при создании модели сепарации критически длинных волокон и создании методики расчета процесса разделения суспензий как в единичных и батарейных гидроциклонах, так и при моделировании комплексных многоступенчатых гидроциклонных установок [5].

Рецензенты:Ефремов Г.И., д.т.н., профессор кафедры ПТМКХМ ФГБОУ ВПО МГМУ(МАМИ), г. Москва.

Ким П.П., д.т.н., профессор кафедры ПАХПТ ФГБОУ ВПО НГТУ, г.Дзержинск.