Одними из основных исторически сложившихся отраслей экономики Урала являются предприятия горного и металлургического комплекса. Работа данных предприятий предполагает образование значительных объемов отработанных технологических растворов, характеризующихся высоким содержанием ионов меди, железа и марганца [1, 2]. Следовательно, разработка комплексной экологически безопасной технологии, позволяющей стадиально и селективно извлекать ценные металлы в виде товарной продукции с одновременным снижением их концентраций в водах до норм ПДК, на сегодняшний день является одной из актуальных научно-практических задач. Решение данной задачи, помимо улучшения экологической ситуации в регионе, позволит повысить и экономическую целесообразность всего горно-металлургического производства.

Наиболее эффективным и экологически безопасным методом извлечения металлов из водных растворов является электрофлотационный, который в сочетании процессов «осаждение-флотация» позволяет достигать высоких показателей извлечения ионов металлов из растворов в виде кондиционного сырья. Эффективность электрофлотационного способа обусловлена возможностью проведения флотации при низкой скорости газового потока, малым размером образующихся газовых пузырьков, а также наличием на их поверхности электростатического заряда, что является определяющим фактором при обосновании параметров технологии безреагентного извлечения гидрофильных осадков металлов [3, 4, 6].

Цель данной работы – разработка эффективной, экологически безопасной технологии переработки отработанных технологических растворов горно-металлургических предприятий, позволяющей в комплексе извлекать марганец, медь и железо в виде кондиционного сырья.

Материалы и методы исследования - сточные воды горных предприятий медно-колчеданного комплекса Южного Урала, характеризующиеся высоким содержание ионов марганца (до 300 мг/дм3), железа (до 520 мг/дм3) и меди (до 280 мг/дм3).

Экспериментальные исследования по извлечению ионов марганца проводили на модельных растворах Mn (II) с исходным содержанием хлорид-ионов 600 мг/дм3. В работе использовали бездиафрагменный двухкамерный электрофлотатор, представляющий собой емкость прямоугольной формы, внутренний объем, которого разделен на две камеры. Соотношение рабочих объемов камер друг к другу 1:5. Материал катода и анода в двух камерах одинаков: катоды - сталь ГОСТ 4986-90 толщиной 1 мм; аноды листовой титан марки ВТ-1-0 толщиной 2 мм с покрытием оксида рутения толщиной 5 мкм. Электропитание каждой камеры флотатора осуществляется автономно. В качестве источника постоянного тока для обоих камер флотатора был выбран выпрямитель типа ТЕ 50/48 с регулируемой силой тока от 0 до 50 А и напряжением от 0 до 48 В.

В первой камере электрофлотатора один электродный блок, расположен в нижней части камеры и представляет собой 7 монополярно подключенных вертикальных электродов. Соотношение анодов к катодам 1:2. Межэлектродное пространство 6 мм. Соотношение высоты электроблока к высоте рабочей зоны электрофлотатора 1:2. В первой камере протекает процесс электрохимического окисления Mn2+ «активным хлором», с образованием дисперсной фазы Mn+3, +4.

Во второй камере электрофлотатора четыре электродных блока, расположены в нижней части камеры. Каждый электроблок состоит из пластины анода, на которой в виде спирали, располагается катод. Соотношение высоты электроблока к высоте рабочей зоны электрофлотатора 1:4. Во второй камере флотатора осуществляли процесс электрофлотационного извлечения дисперсной фазы Mn3+,4+ из раствора.

Выбор конструкции и материала электродов обоснован стремлением максимально развить рабочую поверхность катода с целью эффективного и экономически целесообразного проведения процесса электрофлотации. При этом учитывалась доступности и невысокой стоимости исходного материала. Конструкционные особенности, используемых электроблоков в электрофлотационном процессе, а именно: увеличение площади катода и создание большого количества выступов, позволяют увеличить общее газонаполнение системы пузырьками меньшего диаметра (H2), что значительно улучшит эффективность извлечения дисперсной фазы марганца из растворов [1, 5, 6].

В общем виде процесс, протекающий при работе электрофлотатора можно условно разделить на три стадии:

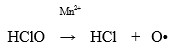

1 стадия - перемешивание используемой воды с образующимся на аноде окислителем «активным хлором» с одновременным протеканием процесса окисления ионов Mn+2 до нерастворимых форм Mn+3,+4 по схеме:

2Cl- - 2e → Cl2↑,

Cl2 + H2O → H+ + Cl- + HClO ,

Мn2+ + НСlО + Н+ → Сl- + Мn3+ + Н2О.

Анализ опыта использования «активного хлора» в качестве окислителя при окислении переходных металлов показал, что окислительно-восстановительный процесс протекает под действием атомарного кислорода, образующегося при восстановлении «активного хлора» ионами Mn2+. Причем ионы Mn2+ в окислительной системе выступают не только как восстановители, но и как катализаторы процесса, что значительно сокращает время протекания реакции:

2 стадия – коагуляция и образование агломератов марганца;

3 стадия – флотация комплексов «агломераты частиц - пузырьки газов».

В работе были исследованы основные закономерности протекания процесса окислительного осаждения ионов Mn2+ «активным хлором» при разных способах контакта окислителя с растворами, содержащими ионы Mn2+:

- в первом случае рассматривался вариант реагентного осаждения Mn (II) электролизными растворами «активного хлора». Для этого водный раствор окислителя предварительно получали в электролизере путем электрообработки растворов NaCl. Далее полученный раствор «активного хлора» вводили в водную систему, содержащую ионы Mn2+;

- во втором случае рассматривался вариант электрокоагуляционного осаждения Mn (II) в присутствии «активного хлора». Для этого в раствор, содержащий ионы Mn2+, предварительно вводили хлорид-ионы в виде раствора NaCl и затем проводили электролиз всей системы (при аналогичных первому случаю параметрах работы электролизера).

Результаты исследования

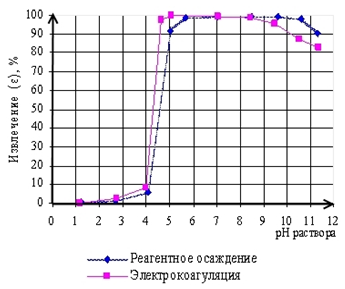

Результаты оценки влияния значений рН на процесс окислительного осаждения ионов Mn2+ (рис. 1) показали, что максимальное извлечение марганца в виде дисперсной фазы наблюдаются в случае реагентного осаждения – в интервале рН 5,0 − 10,5, и в случае электрохимического осаждения при рН 4,5 – 8,5.

Рис.1 Влияние рН раствора на извлечение Mn (II) в виде дисперсной фазы

При установлении оптимального диапазона рН в процессе окислительного осаждения ионов Mn2+ «активным хлором» необходимо учитывать, что в ходе электрообработки хлоридсодержа-щих растворов, на аноде, в зависимости от рН растворов возможно образование нескольких форм хлорсодержащих окислителей: Сl2, НСlО, СlО–, характери-зующихся разной окислительной активностью. Сравнительный анализ значений стандартных окислительно-восстановительных потенциалов показал, что максимальной окислительной активностью обладает НСlО, образование которой возможно в диапазоне рН от 3,5 до 7,5.

Следовательно, учитывая интервал рН, при котором наблюдается образование дисперсной фазы марганца, а также исходя из окислительной активности образующихся хлорсодержащих окислителей, процесс окислительного осаждения ионов Mn2+ рекомендуется осуществлять при реагентном осаждении − в диапазоне рН 5,0 – 7,5 и при электрокоагуляционном – от 4,5 до 7,5.

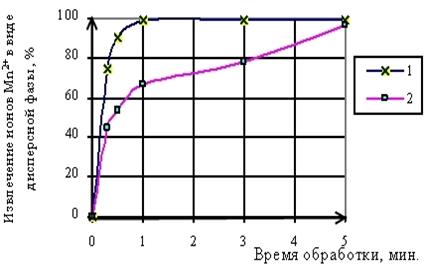

Кинетические зависимости процесса окислительного осаждения ионов Mn2+ (рис. 2) показали, что максимальное извлечение марганца в виде дисперсной фазы при реагентном осаждении наблюдаются через 5 минут после начала процесса, тогда как при электрокоагуляционном − через 1 минуту. То есть при электрокоагуляционном извлечении марганца скорость протекания процесса возрастет в 5 раз.

Рис. 2 – Извлечение Mn (II) из раствора в виде дисперсной фазы в зависимости от времени обработки и способа осаждении ионов Mn2+ «активным хлором»:

1 − реагентное осаждение ионов Mn2+;

2 − электрокоагуляционное осаждение ионов Mn2+

Данный факт объясняется тем, что в случае электрокоагуляционного извлечения окислительный процесс протекает при участии суммы окислителей, таких как НСlО, О∙, СlО∙, Сl∙, ОН∙, Н∙, которые из-за своей термодинамической неустойчивости мгновенно вступают в реакцию с ионами Mn2+, что приводит к значительному сокращению времени протекания процесса. Кроме того, в данном случае процесс окисления протекает во всем объеме обрабатываемого раствора, причем, выделяющиеся на электродах пузырьки газа способствуют равномерному распределению окислителя по всему объему реакционной смеси, что значительно интенсифицирует процесс окисления. При этом электрообработка образующейся коллоидной системы интенсифицирует процесс коагуляции. Так, в ходе выполнения экспериментов было отмечено, что начало образования четкой верхней границы слоя осадка в случае реагентного осаждения Mn (II) наблюдается после 18 минут с момента начала хлопьеобразования, тогда как при электрокоагуляционном осаждении это отмечалось уже после 1,5 минут.

Полученные кинетические зависимости показали что, максимальное извлечение ионов Mn2+ в виде дисперсной фазы наблюдаются после одноминутной обработки технических растворов. Экспериментальные исследования по установлению рациональных параметров работы электролизера позволили установить, что процесс электроокисления ионов Mn (II) до нерастворимых форм наиболее эффективно протекает в диапазоне рН 4,5 – 7,5 при электрообработке в течении 1 минуты более рационально проводить при концентрации ионов Cl− в растворе не менее 600 мг/дм3 и плотности тока на анодах 300 А/м2.

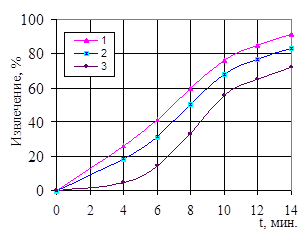

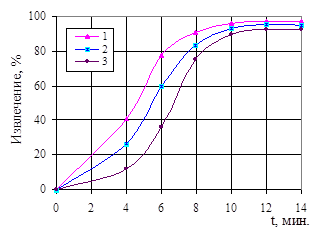

Полученные кинетические зависимости показали, что процесс электрофлотации на фоне анионов Сl− и SO42- протекает довольно интенсивно, кинетические кривые выходят на горизонтальные участки после 6 минут флотации растворов; максимальные показатели извлечения дисперсной фазы (в зависимости от концентрации анионов Сl− и SO42-) варьируется в пределах 98,6 − 99,2 %. Присутствие ионов CO32– оказывает негативное воздействие на процесс флотации дисперсной фазы марганца − с увеличением исходной концентрации ионов CO32- от 0,5 до 2,0 г/дм3, эффективное время флотации возрастает до 14 минут, а извлечение марганца снижается с 90 % до 68 % (рис. 3).

Рис. 3 – Зависимости извлечения дисперсной фазы Mn от времени электрофлотации из растворов, содержащих ионы CO32−:¯ 1 - 0,5 г/дм3; 2 - 0 г/дм3; 3 - 2,0 г/дм3

Рис. 4 – Зависимости извлечения дисперсной фазы Mn от времени электрофлотации, из растворов, содержащих ионы: SO42-, Cl- и CO32- (1:1): 1 - 0,5 г/дм3; 2 - 1,0 г/дм3; 3 - 2,0 г/дм3

Негативное влияние карбонат-ионов на процесс флотации объясняется тем, что ионы СО32– в водных растворах гидролизуются с образованием гидроксогрупп ОН–, приводящих к подщелачиванию раствора. При этом происходит частичная нейтрализация положительного значения ζ-потенциала поверхности дисперсной фазы, что, учитывая электростатический механизм формирования флотокомплекса «дисперсная фаза – пузырек», негативно сказывается как на кинетике флотационного процесса, так и на показателях извлечения марганца.

При совместном присутствии хлорид-, сульфат- и карбонат- ионов наблюдается частичная нейтрализация негативного воздействия ионов CO32– на процесс флотации − эффективное время флотации снижается до 10 минут, а извлечение марганца из растворов возрастает в диапазоне 96,4 – 98,9 % (рис. 4). Нейтрализация негативного воздействия карбонат-ионов на процесс флотации связана с укрупнением флотируемых частиц марганца вследствие сжатия диффузионного слоя противоионов при введении в дисперсную систему ионов SO42¯ и Сl¯. Таким образом, проведенные исследования позволяют утверждать, что процесс электрофлотационного извлечения дисперсной фазы марганца из растворов эффективно протекает при рН 5,5 − 7,5; времени флотации − 10 минут; плотности тока на катодах 80 − 100 А/м2.

Результаты исследования процесса электрохимического извлечения Mn (II) из многокомпонентных водных систем, содержащих ионы: Мn2+, Fе2+, Fе3+ и Cu2+ показали, что процесс не является селективным по отношению к катионам железа и меди. Поэтому, при разработке технологии селективного извлечения ионов Mn2+ необходимо предусмотреть комплекс последовательно выполняемых операций, включающий процессы предварительного стадиального извлечения ионов меди и железа.

Для извлечения ионов меди целесообразно использовать гальванические процессы, которые в виду существенной разницы в значениях стандартных электродных потенциалов данных металлов (φ0Мn = −1,18В, φ0Сu = + 0,34В) позволят селективно извлечь медь не изменяя при этом концентрацию ионов Mn2+ в водных системах. Для извлечения железа эффективно применение метода кислотно-основного осаждения, т.к. при рН = 4,0 железо практически полностью осаждается в виде гидроксида Fе(ОН)3.

Заключение

Полученные практические результаты реализации разработанной технологии селективной переработки отработанных технологических растворов горно-металлургических предприятий позволили сделать следующие выводы:

- предлагаемая технология достаточно проста, эффективна, не требует сложного дорогостоящего оборудования и может использоваться как самостоятельно, так и в системе существующих очистных сооружений;

- данная технология может быть использована для организации замкнутого цикла водоснабжения на ГОКах медноколчеданного комплекса;

- внедрение предлагаемой технологии позволит получать из кислых техногенных вод медь, железо и марганец в виде товарных продуктов и одновременно снизить концентрации данных металлов в стоке до норм ПДК.

Рецензенты:

Бигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и металлообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Стеблянко В.Л., д.т.н., профессор ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.