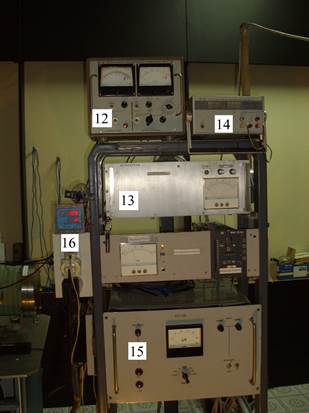

Установка термовакуумного нанесения покрытий на материалы методом термического испарения-конденсации [1,2,5] (рис.1 а,б) создана в рамках формирования лаборатории вакуумной техники и вакуумных покрытий на кафедре МТ и КМ ПНИПУ на базе высоковакуумной камеры из нержавеющей стали 12Х18Н10 с возможностью установки различных узлов и подключения откачных систем (устройств) через вакуумно уплотняемые фланцевые соединения типа CF (Conflat) и ISO-F (или ISO LFB).

Материалы и методы исследования

Система вакуумной откачки камеры (1) первоначально собрана по схеме двухступенчатой откачки насосами НВР-5Д (2) (пластинчато-роторный форвакуумный со скоростью откачки 5 л/с) и Н-100 (3) (высоковакуумный диффузионный со скоростью откачки 350 л/с), позволившими в системе с большим количеством вакуумных уплотнений и вводов получить остаточное давление в камере в зависимости от температуры проводимого процесса от 4 до 8·10-3 Па. Дальнейшее развитие системы вакуумной откачки проведено путем установки в качестве основной системы откачки паромасляного диффузионного насоса Н-160 (4) (с удвоенной в сравнении с Н-100 скоростью откачки 700 л/с) и форвакуумного насоса 2НВР-5ДМ (5) с сохранением ранее существующей линии и, т.о., с общим понижением давления в камере и появлением возможности трехуровневого регулирования скорости откачки (350, 700 и 1050 л/с). Решение проблемы миграции паров рабочих жидкостей диффузионных насосов в вакуумную камеру, оказывающих негативное влияние на качество и адгезионные характеристики наносимого покрытия, проведено путем установки оптически непрозрачных водоохлаждаемых проточных вакуумных ловушек жалюзийного (6) и шевронно-кольцевого типа (7), снижающих обратный поток паров в 102-104 раз, в магистрали высоковакуумной откачки на входных фланцах вакуумной камеры [6]. Коммутация вакуумных магистралей ¾” выполнена вакуумными вентилями Ду 25, высоковакуумные насосы осекаются от камеры вакуумными затворами ЗВЭ-100 (8) и К-100 (9), обеспечивая возможность напуска воздуха в камеру, демонтажа и установки узла испарения без прекращения работы высоковакуумных насосов. Предварительная откачка камеры после напуска воздуха перед подключением высоковакуумной системы осуществляется через смонтированную дополнительную магистраль форвакуумной откачки.

Контроль величины давления в вакуумной камере в процессе предварительной откачки контролируется деформационным вакуумметром ВОШ1-100 (10), а во время высоковакуумной откачки и процесса нанесения покрытия осуществлялся датчиками ПМТ-2 (термопарный) и ПМИ-2 (11) (ионизационный) и вакуумметром ионизационно-термопарным ВИТ-2 (12) (рис.1 б).

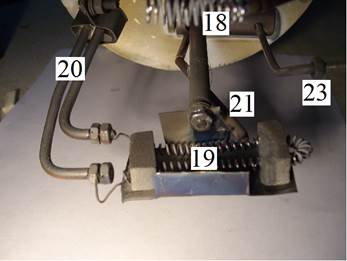

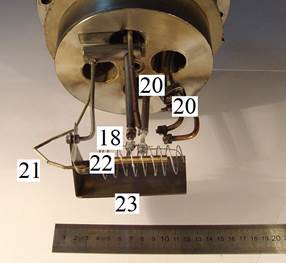

Съемный узел термического испарения [4] (рис. 2 а,б), помимо основной функции испарения наносимого материала и подогрева обрабатываемой детали (подложки) до технологически рекомендованных температур [5], спроектирован с учетом установки дополнительных устройств (термопар для замера температуры нагревателя подложки, испарителя и заготовки; несущих конструкций для монтажа испарителя, нагревателя, заготовки (подложки) и теплоотражающих экранов, устройств вращения заготовки). Фланцевое крепление узла испарения позволяет произвольно ориентировать его в пространстве, вращая вокруг оси симметрии с шагом 30О, позволяя варьировать положение испарителя и заготовки относительно других устанавливаемых в камере устройств. Конструкция применяемых испарителей и нагревателя подложки позволяет наносить покрытия на плоские подложки размерами до 30х30 мм и объемные заготовки в виде тел вращения с максимальным диаметром до 10 мм и длиной до 70 мм.

а

а  б

б

Рис.1 а - вакуумная камера установки УНПТ "Чайка" с системами высоковакуумной откачки на базе диффузионных насосов Н-160 и Н-100; б - стойка управления системой высоковакуумной откачки и узлом испарителя установки

Дальнейшая модернизация существующего узла испарения связана с установкой в узел испарения волнового вакуумного ввода вращения типа ВВВ-063-1-2 для сообщения вращательного движения заготовки в процессе нагрева (для равномерности нагрева) и нанесения покрытия (для исключения неравномерности толщины при нанесении покрытия на объемные заготовки). Ввод вращения позволяет проводить позиционирование по углу вращения с точностью до 5’.

а

а  б

б

Рис. 2 Различные варианты конструкции испарительного узла установки: а - схема для напыления плоских подложек, б - для напыления на цилиндрические детали: 18 - испарители из молибдена (диаметры витков 8 и 25 мм), 19 - нихромовый нагреватель подложки со снятым столиком, 20 - самонесущие токоподводы нагревателя, 21 - термопары для замера текущей температуры заготовки, 22 - цилиндрическая латунная заготовка, 23 - держатель экрана (экран снят)

Электропитание самонесущих испарителей из молибденовой проволоки толщиной 1 мм (18) и блока нагрева подложки из сплава NiCr, (19) смонтированных на несущих токоподводах (20) (рис. 2 а,б), а также снятие сигнала термопар (21) при измерении температуры нагревателя и заготовки (22) первоначально выполнено через низковольтные вакуумные вводы от регулируемых источников питания постоянного (рис.1 б) тока (БЛ БНН-152 (13) (напряжение 6В, пределы регулирования тока 0-50А плавно), Б5-50 (14) (пределы регулирования 0-300 В, 0-0,3А ступенчато). Использование молибденовых испарителей позволяет проводить нагрев испаряемого материала до температур порядка 1600ОС без потери несущей способности испарителя. Блок подогрева подложки позволяет прогревать плоские подложки и детали небольшой массы в диапазоне 200-700ОС.

Результаты и обсуждение

Схема испарительного узла, представленная на рис. 2 а, удовлетворительно работала в условиях нанесения покрытий на плоскую поверхность, но не позволяла получить равномерное покрытие на трехмерной заготовке (в частности на цилиндре). Отсутствие на тот момент в действующей установке механизма вращения заготовки не позволяло провести равномерный прогрев объемной заготовки и нанесение покрытия имеющимися нагревателем и испарителем. Таким образом, задача нанесения покрытия на трехмерную симметричную деталь (цилиндр) потребовала иного конструктивного решения, в качестве которого был выбран вариант самонесущего коаксиального нагревателя (рис. 2 б), совмещающего в себе обе функции – испарителя и нагревателя подложки.

Заготовка для нанесения покрытия помещалась внутри испарителя по оси его симметрии. Данное конструктивное решение значительно сложнее первоначального (рис. 2 а), с независимой регулировкой напряжения питания испарителя и нагревателя заготовки, т.к. температуры испарения и подогрева иногда значительно различаются (например, для медного покрытия – 1100 и 400ОС соответственно). Кроме того, в зависимости от массы заготовки (подложки), мощность, подводимая к нагревателю для получения рекомендуемой температуры поверхности заготовки, может быть различной. Так как в случае с коаксиальным нагревателем-испарителем возможна регулировка мощности только по испарителю, в случае достаточно массивных деталей может быть существенный недогрев поверхности заготовки. Еще одной трудностью при решении задачи с применением коаксиального нагревателя малого диаметра (12 мм) явилось недостаточное расстояние между заготовкой и испарителем, ограниченное количество витков испарителя и трудность равномерного распределения испаряемого материала по поверхности самого испарителя, что на первичных опытных режимах приводило к заметной неравномерности по толщине («полосчатости») полученного покрытия на заготовке.

Разрешение возникающих в процессе разработки проблем, о которых сказано выше, привело к следующим инженерным решениям:

-

равномерность нанесения материала на заготовку повышена за счет увеличения диаметра и количества (плотности навивки на единицу длины) витков испарителя, в этом случае, при увеличении расстояния между испарителем и заготовкой, покрытие наносится более равномерно;

-

проблема недогрева заготовки при достижении испарителем необходимой температуры может быть решена двумя способами: либо увеличением мощности испарителя с учетом потерь на прогрев заготовки (22), либо установкой на держателе (23) (рис. 2 а,б) кольцевого цилиндрического экрана коаксиально испарителю. Был выбран второй способ. Таким образом, тепловая энергия испарителя, рассеиваемая во всех направлениях, отражается в сторону заготовки, прогревая ее до необходимой температуры. Параметры режима в обоих случаях определяются опытным путем. Варьируя длину испарителя, количество и диаметр витков можно в широких пределах регулировать мощность и температуру испарителя;

-

проблема равномерного распределения испаряемого материала по поверхности испарителя решена путем навивки испаряемого материала в виде тонкой проволоки (0,1 мм, медь) или фольги (0,005 мм, алюминий) на витки испарителя с определенным шагом с последующим расплавлением материала;

Определенные опытным путем режимы нанесения позволили получить качественные покрытия из алюминия и меди толщиной δ = 5 мм на цилиндрических заготовках электродов для электроэрозионной обработки диаметром 6 мм и длиной 60 мм из стали 30ХГСА и латуни ЛС-59 [7].

Конструкция используемой вакуумной камеры предусматривает возможность монтажа высоковольтных вакуумных вводов с проходными изоляторами до 35 кВ, что, при наличии высоковольтного источника питания БН-140 (15) (до 7 кВ) (рис. 1 б) дает возможность впоследствии реализовать на установке систему для получения и исследования процессов в тлеющем разряде. Выполнение из немагнитного материала корпуса камеры и наличие достаточного количества незадействованных присоединительных фланцев позволяет в будущем производить дальнейшую модернизацию (универсализацию) установки путем установки различных узлов (в т.ч. узла магнетронного распыления) и устройств (узла вращения, масок, натекателей реакционных газов и т.п.).

Наблюдение за монтажом узла испарения и процессами обезгаживания и испарения, а также замер температуры инфракрасным термометром осуществляется через смонтированное оппозитно фланцу узла испарения смотровое окно диаметром 100 мм, оснащенное для наблюдения высокотемпературных процессов съемным светофильтром.

Контроль температуры испарителя и заготовки в процессе обезгаживания, испарения и охлаждения осуществлялся измерительным комплексом в составе 2х термопар ХА(К) и измерительного блока «Термодат 12К3» (16) (рис.1 б) с пределами измерений 20-1200ОС (заготовка, нагреватель подложки, контактный метод) и инфракрасного термометра «Термикс-1500» (17) с пределами измерений 0-1500ОС (испаритель, заготовка, бесконтактный метод) (рис.1 а).

Для удобства эксплуатации и управления режимами источники питания, блок измерения вакуума ВИТ-2, индикатор температуры «Термодат 12К3», пульт управления вакуумной откачкой, приборы индикации тока и напряжения в цепи нагревателя и коммутирующие устройства собраны в единую стойку управления установкой (рис.1 б).

На установке проводятся исследования по тематике повышения износостойкости и эксплуатационных характеристик электрод-инструмента (ЭИ) из различных материалов (сталь 30 ХГСА, латунь ЛС-59, алюминий, вольфрам) для электроэрозионной обработки (ЭЭО). Разработана технология нанесения покрытий из меди и алюминия на цилиндрические электроды. Полученные на установке электропроводные покрытия толщиной 5 мкм на стальных и латунных ЭИ позволили повысить износостойкость инструмента в среднем на 30 и 15% соответственно на стандартных прецизионных и чистовых режимах прошивки стали 65Г методом ЭЭО.

Кроме проведения исследований установка используется в учебном процессе для проведения лабораторных работ и практических занятий по курсам «Основы вакуумной техники, технологии» (измерение вакуума, устройство и работа вакуумных насосов) и «Физико-химические основы тонких пленок и гетероструктур» (процессы испарения и конденсации в вакууме, рост эпитаксиальных пленок на кремниевых подложках). С использованием материалов исследований, поведенных на установке, успешно защищены 1 магистерская и 3 бакалаврских [7] выпускных квалификационных работы (ВКР), в настоящее время выполняются исследования в рамках выполнения диссертационной работы на соискание ученой степени к.т.н. [3] и 3 магистерских ВКР.

Заключение

Предложенная установка позволяет осуществить получение высокого вакуума и проведение режимов термического испарения различных материалов и осаждения покрытий при различных технологических параметрах в вакууме. Показана возможность гибкого использования установки, как в научно-исследовательской, так и в образовательной деятельности, удовлетворяющая требуемым критериям качества проведения исследований и учебных занятий. Показана возможность дальнейшего развития и модернизации установки с точки зрения проводимых на ней технологических процессов напыления в вакууме.

Рецензенты:

Порозова С.Е., д.т.н., профессор кафедры МТ и КМ ПНИПУ, г. Пермь;

Оглезнева С.А., д.т.н., профессор кафедры МТ и КМ ПНИПУ, г. Пермь