Введение

Новые материалы являются основным фактором, способствующим развитию техники. В этом отношении титан и материалы на его основе занимают особое место, поскольку имеют высокий уровень и благоприятное сочетание эксплуатационных свойств: конструкционных, антикоррозионных и др.

Механоактивация (МА) порошковых материалов выводит их из равновесного состояния, что и обуславливает их необычные свойства [1, 2]. По мере удаления от состояния равновесия число параметров, определяющих состояние системы растет, в силу чего расширяется многообразие структур, реализуемых в материале, а следовательно, и его свойств. Механоактивация позволяет создавать активные состояния в твёрдом теле, открывая определённую перспективу для проведения и ускорения химических реакций между твёрдыми телами и получения материалов в высоконеравновесном состоянии. Формирующиеся структуры в высоконеравновесных условиях устойчивы, поэтому необходимо более тщательное изучение эволюции структуры частиц при механоактивации многокомпонентных смесей.

Получение порошковой композиции для последующего формирования карбосилицида титана как перспективного материала является актуальной задачей [3, 4], поскольку тернарное соединение обладает уникальными свойствами как керамики, так и металлов. Большинство исследователей, используя различные методы механоактивации и консолидации [5], синтезируют однофазный карбосилицид титана из различных исходных порошковых смесей, например, TiH2/Si/C, Ti/Si/C, Ti/SiC/C, Ti/Si/TiC и TiC/Si. В настоящей статье представлены результаты исследований эволюции порошковой композиции Ti-SiC-C при механоактивации.

Материалы и методы исследования

Для получения экспериментальных образцов композиционных порошков использовали следующие исходные материалы: порошок титана ТПП-7 фракции менее 375 мкм, технический порошок карбида кремния фракции менее 10 мкм, порошок графита С-1. Исходные порошки обрабатывали в планетарной мельнице САНД для которой отношение угловой скорости барабана к угловой скорости кюветы составляет -0.39, отношение радиуса планетарного вращения к радиусу кюветы – 2.7. Частота вращения барабана соответствовала 280 об/мин, частота вращения кюветы – 620 об/мин. Для уменьшения намола постороннего материала с оснастки использовали титановые кюветы, а для предотвращения окисления компонентов механосинтез (МС) проводился в вакууме. В качестве мелющих тел использовались титановые цилиндры диаметром 10 мм, общей массой 375 г. Соотношение масс мелющих тел и обрабатываемого материала составляло 7.5:1.

Морфологию и размер частиц оценивали по анализу посредством программного пакета ImageScope изображений, полученных на сканирующем электронном микроскопе Ultra 55 Carl Zeiss. Рентгенофазовый анализ проводили на дифрактометре XRD-6000 в lСо-излучении. Анализ химического состава частиц выполнен с помощью энергодисперсионного спектрометра Inca Energy 450, совмещенного со сканирующим электронным микроскопом.

Результаты исследования и их обсуждение

Механоактивацию порошковой смеси Ti/SiC/C в молярном соотношении 3:1.25:0.75 выполняли в планетарной мельнице САНД. На рис.1 представлена исходная не активированная порошковая смесь, где отчетливо видны частицы порошка титана, с развитой пористой структурой, обусловленной способом получения порошка. Анализ изображений с помощью программы ImageScope показал следующее распределение титановых частиц по размерам: 55% частиц находится в диапазоне 50÷150 мкм, 30% – 150÷250мкм и 15% − 250÷350мкм. Средний размер частиц соотвествует 167мкм. Порошок карбида кремния имеет частицы по форме, близкие к тетраэдрам, что является следствием гексагональной решетки. На снимке видны вкрапления межгранулярного кремния. Согласно данным графического анализа большинство частиц (85%) имеют размер менее 20 мкм, 8% – 20÷60 мкм, 6% – 60-100мкм, присутствуют и частицы размером более 100 мкм. Средний размер частиц – 16 мкм. Для порошка графита характерная чешуйчатая структура частиц порошка, а также образовавшиеся листовые агрегаты. По данным графического анализа толщина слоев составляет 20÷40 нм. Частицы в большинстве своем (95%) имеют размеры порядка 1÷10 мкм, присутствует небольшое количество более крупных частиц.

|

|

|

Рис. 1. СЭМ-изображение смеси порошков Ti/SiC/C с соотношением 3:1.25:0.75 мол.%. Увеличение 1000 крат. |

После 20 минут МА наблюдается значительное измельчение шихты, средний диаметр частиц уменьшается с 60 до 20 мкм. После 1 ч МА средний диаметр частиц уменьшается до 4 мкм и затем остается практически постоянным и не зависит от продолжительности МА. Подобная зависимость характерна для любой частоты вращения барабана мельницы с тем различием, что при больших скоростях достижение уровня насыщения наступает раньше.

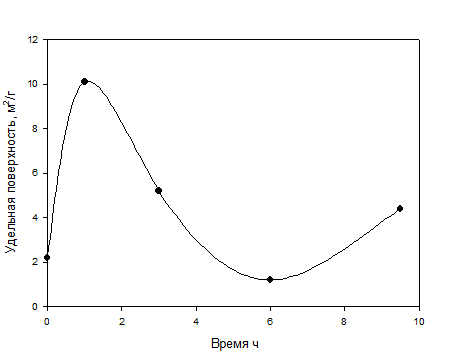

Несколько другой характер имеет зависимость изменения удельной поверхности в процессе МА. Удельная поверхность исходной смеси невелика и составляет около 2.0 м2/г. На начальном этапе МА происходит измельчение компонентов и удельная поверхность увеличивается, достигая 10.0 – 12.0 м2/г. Затем, в процессе образования конгломератов и композиционных частиц, происходит снижение удельной поверхности (рис. 2). Это снижает поверхностную энергию и общую энергию системы, что отражается в уменьшении удельной поверхности до 1.5 – 5.0 м2/г. Кроме того, при определенных условиях обработки (частота вращения более 280 мин-1, продолжительность более 2 ч), в смеси происходят твердофазные химические реакции, приводящие к образованию карбида титана и карбосилицида титана.

|

|

|

Рис.2. Зависимость удельной поверхности от продолжительности обработки в планетарной мельнице порошковой смеси 3Ti/1.25SiC/0.75C (мол.%) |

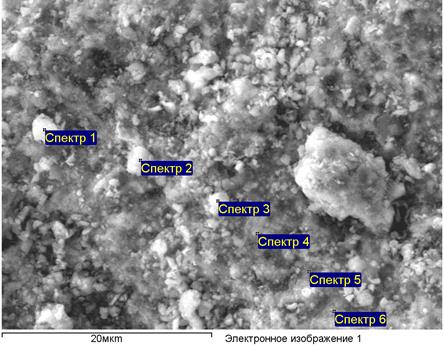

Электронномикроскопический анализ, совмещенный с энергодисперсионным рентгеноспектральным позволяет определить возможное формирование фаз при механосинтезе. При МА и МС происходит не только измельчение частиц, но и формируются соединения систем Ti-Si-C, Ti-C, Ti-Si. Так, после трехчасовой МА порошковой смеси мы наблюдаем формирование конгломератов из частиц размером менее 1 мкм, а химический состав соответствует уже определенному набору химических соединений (рис.3, табл.). Из энергодисперсионного анализа химического состава конгломератов следует, что концентрации элементов соответствуют таким соединениям как Ti3SiC2, TixC, SiC, TiSi.

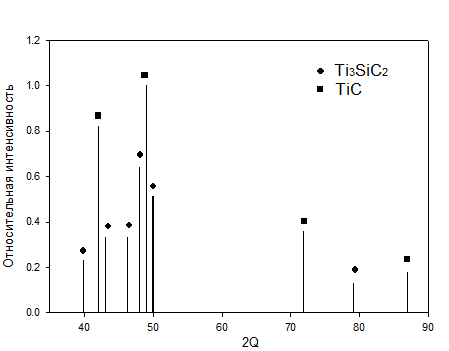

На рентгенограмме смеси после 6 часов МА присутствуют линии фазы карбосилицида титана (количество фазы около 30%), а также фаз карбида кремния и титана . После отжига при температуре 670оС линии чистого титана практически исчезают, а интенсивность линий карбосилицида титана увеличивается (рис.3). Кроме того, практически отсутствуют линии карбида кремния, но появляются линии карбида титана.

|

|

|||

Рис.3. СЭМ-изображение композиционных частиц Ti-Si-C после МА в течение 3 ч. |

Химический состав композиционных частиц 3Ti/1.25SiC/0.75C (мол.%) после 3 ч МА

|

Номер спектр |

Химический состав, масс.% |

||

|

C |

Si |

Ti |

|

|

1 |

51.15 |

31.40 |

17.45 |

|

2 |

47.83 |

33.30 |

18.86 |

|

3 |

48.16 |

35.33 |

16.51 |

|

4 |

20.10 |

6.90 |

73.01 |

|

5 |

15.40 |

3.59 |

81.00 |

|

6 |

8.58 |

0.73 |

90.68 |

Согласно результатам РФА, обработанная в планетарной мельнице порошковая композиция соответствует составу Ti3SiC2–TixC–TiSi, причем линии чистого титана и углерода отсутствуют.

|

|

|

Рис. 3. Штрих-рентгенограмма МА композиции 3Ti/1,25SiC/0,75C после отжига. |

При механосинтезе происходит усвоение частицами обрабатываемого материала подводимой механической энергии в виде новых границ раздела, дефектов кристаллической решётки. При соударении частиц и мелющих тел в местах контакта возникают высокие локальные температуры и давления, которые в отдельных случаях могут приводить к плавлению наиболее легкоплавкой компоненты. В результате изменяются константы равновесия реакций взаимодействия между компонентами. В данном случае, при локальном повышении температуры между частицами титана, карбида кремния и углерода становятся возможными твердофазные реакции, обусловленные диффузией атомов одного из компонентов в кристаллическую решётку другого.

ВыводыРазличные режимы механоактивации порошковой смеси 3Ti+1.25SiC+0.75C (мол.%) показали, что при обработке в планетарной мельнице измельчение порошков протекает на начальной стадии, что отмечается ростом удельной поверхности до 10.0 – 12.0 м2/г. Затем происходит конгломерация измельченных частиц. В дальнейшем протекают процессы механосинтеза, формируются композиционные частицы, содержащие химические элементы тернарных соединений Ti-Si-C и часть исходной порошковой композиции превращается в карбосилицид титана.

Рецензенты:

Порозова С.Е., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.

Оглезнева С.А., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.