В работах сотрудников Научного центра порошкового материаловедения Пермского национального исследовательского политехнического университета [1-3] показано, что перспективными носителями для катализаторов глубокого окисления метана являются высокопористые проницаемые ячеистые металлические и керамические материалы (ВПЯМ), полученные дублированием полимерной матрицы. Использование в качестве основы материала жаростойких сплавов, к числу которых принадлежит ВПЯМ-хромаль, позволяет применять такие носители катализаторов при температурах до 900 0С на воздухе в среде газообразных продуктов сгорания. На основе ВПЯМ-хромаля получен катализатор беспламенного горения метана для экологически безопасных теплогенераторов [3]. В качестве каталитической композиции использовали смесь оксидов хрома и кобальта, промотированную добавками оксида лантана [8]. Вместе с тем, в состав разработанного ВПЯМ наряду с железом и алюминием входят не только хром, но и кобальт [4], что позволяет предполагать наличие собственной активности носителя в реакции глубокого окисления метана. Ранее [6] в ходе экспериментов на проточно-циркуляционной установке BI-CATr-EXP при температуре до 600 0С было установлено, что конверсия метана при наличии катализатора составляет 85-87 %, а активность носителя – не более 12 %.

Цель проведенной работы – исследование влияния химической и термической обработки поверхности высокопористого материала на основе сплава хромаль на химический состав и собственную каталитическую активность носителя.

Материалы и методы исследования

ВПЯМ на основе сплава хромаль, использованный для исследований, получен в НЦ ПМ ПНИПУ по разработанной ранее технологии [2]. В связи с различным составом лигатуры содержание добавки кобальта в ВПЯМ различных партий варьировалось от 2 до 8 % (масс.) [4]. Для проведения эксперимента был взят сплав с высоким содержанием кобальта.

Термическую обработку образцов проводили на воздухе при температуре 650 °С в течение 1 ч. Химическое травление проводили в растворах соляной кислоты (18%) в течение 1 ч. Как было показано ранее [7], этого времени достаточно для процессов окисления образцов и создания на поверхности прочных оксидов, которые в дальнейшем будут подслоем для нанесения катализатора. В процессе химического воздействия на поверхность ВПЯМ-хромаля происходит уменьшение массы образцов за счет вытравливания менее устойчивых элементов, а в процессе термического воздействия на поверхность ВПЯМ-хромаля происходит увеличение массы образцов за счет окисления поверхности.

Рентгенофлуоресцентный анализ с целью определения процентного химического состава в образцах ВПЯМ-хромаля проводили на спектрографе EDX-800HS.

Каталитическую активность исследовали на лабораторной проточно-циркуляционной установке BI-CATr-EXP (ООО «СОЛО», г. Новосибирск). Газ со скоростью 200 мл/мин подавали в реактор в виде газовоздушной смеси, содержащей 2 об.% метана. Измерения проводили при рабочих температурах 400 и 590 °С.

Микроструктуру пористых материалов изучали методом сканирующей электронной микроскопии (СЭМ) на аналитическом автоэмиссионном растровом электронном микроскопе ULTRA 55 (Carl Zeiss, Германия).

Результаты исследования и их обсуждение

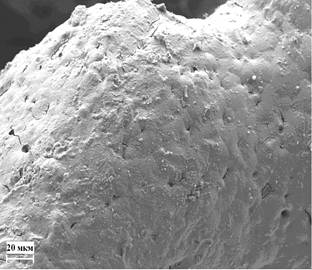

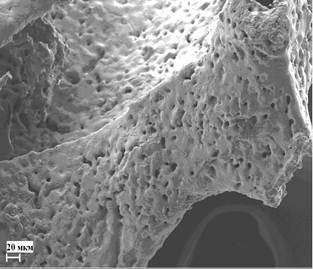

На рис. 1 приведены СЭМ-изображения образцов хромаля после обработки поверхности.

|

|

|

|

а |

б |

|

Рис. 1. СЭМ-изображения перемычек ВПЯМ-хромаля после термической (а) и химической (б) обработки. Увеличение 5000. |

|

После термической обработки оксидированный слой покрывает поверхность перемычки. При этом основными компонентами слоя в соответствии с составом материала являются оксиды железа, каталитическая активность которых в реакции глубокого окисления метана незначительна.

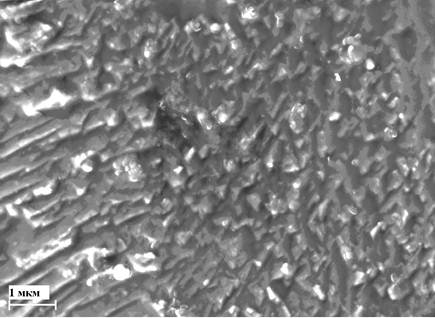

После химической обработки водным раствором соляной кислоты заметно значительное травление поверхности. Рельеф усложняется, присутствуют характерные изменения поверхности, как за счет образования пор (рис. 1б), так и за счет вытравливания отдельных компонентов (рис. 2). Существенно снижается, например, после химической обработки содержание алюминия (рис. 3) на поверхности сплава. При увеличении 12500 можно отметить пластинчатые образования на поверхности перемычки материала.

|

|

|

Рис.2. СЭМ – изображение поверхности перемычки после химической обработки. Увеличение 12500. |

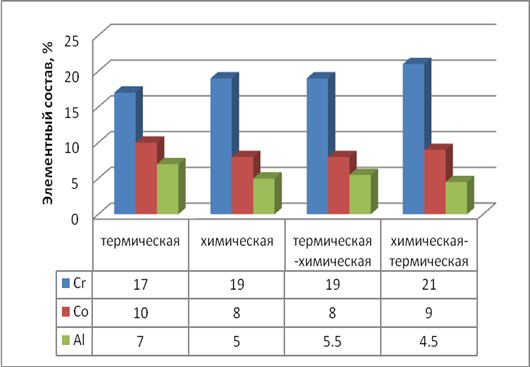

На рис. 3 приведена гистограмма, иллюстрирующая изменение элементного состава поверхности после различных вариантов обработки. Наряду с термической и химической обработкой использовано также их сочетание.

Рис.3. Влияние различных вариантов обработки на изменение элементного состава поверхности высокопористого хромаля.

Содержание железа во всех случаях почти не изменяется и составляет 66-67%. Количество хрома больше после химической обработки, т.к. в соляной кислоте обогащенные хромом компоненты наименее подвержены травлению. Наиболее существенно снижается содержание алюминия.

На лабораторной проточно-циркуляционной установке BI-CATr-EXP (ООО «СОЛО», г. Новосибирск) исследовали активность ВПЯМ-хромаля в реакции конверсии метана после различных вариантов обработки поверхности. Полученные результаты приведены в таблице.

Таблица – Влияние обработки поверхности на каталитическую активность ВПЯМ-хромаля в реакции глубокого окисления метана

|

№ |

Обработка поверхности |

Конверсия метана, % |

||

|

Т=400 °С |

Т=590 °С |

|||

|

1 |

Термическая |

- |

- |

39 |

|

2 |

Химическая |

- |

28 |

82 |

|

3 |

Термическая |

Химическая |

14 |

46 |

|

4 |

Химическая |

Термическая |

36 |

79 |

Как видно из таблицы наибольшую активность показали образцы, после химической обработки. При этом такая обработка оказалась эффективна только в том случае, если ей подвергается поверхность ВПЯМ, которая до этого не подвергалась термической обработке. Интерес представляет также довольно высокая (36%) конверсия метана при температуре всего 400 °С на образцах прошедших последовательно химическую и термическую обработку.

Выводы

ВПЯМ на основе сплава хромаль с добавкой кобальта после проведения химической обработки в водном растворе соляной кислоты проявляет собственную каталитическую активность с достижением 82 % конверсии метана, что близко к значению для хром-кобальтового катализатора на носителе из хромаля. Таким образом, при высоком содержании кобальта в сплаве и проведении химической обработки, сам сплав достаточно активен для того, чтобы стадия нанесения катализатора могла быть заменена простой обработкой поверхности.

Рецензенты:Оглезнева С.А., д.т.н., профессор кафедры «Материалы, технологии и конструирование машин» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Пойлов В.З., д.т.н., профессор, зав.кафедрой «Химические технологии» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.