Как известно, для получения мелкозернистой или ультрамелкозернистой структуры материала применяется холодная пластическая деформация (ХПД). Одним из промышленных методов реализации ХПД является холодная радиальная ковка (ХРК) [1 - 3]. При ХРК реализуется зерногранично-субструктурный механизм упрочнения, который позволяет одновременно повысить прочность и надежность; с другой стороны при сочетании ХРК и дополнительной термической обработки, наряду с зерногранично-субструктурным механизмом упрочнения эффективно реализуется дисперсионный механизм упрочнения, что положительно влияет на уровень характеристик механических свойств.

Цель данной работы – анализ структуры, динамической трещиностойкости, механических свойств и механизмов разрушения трубных заготовок из стали 35Х после термической и деформационно-термической обработок.

Методики проведения исследований

Исследовали образцы, полученные из трубной заготовки конструкционной стали 35Х после термической и термомеханической обработок. Химический состав стали, % (масс.): 0,38 С; 0,25 Si; 0,57 Mn; 0,82 Cr; 0,17 Ni; 0,007 Cu; 0,14 Mo; 0,008 S; 0,006 P.

Термическую обработку проводили по режиму термического улучшения (ТУ): закалка в воде с температуры 860°С и последующий отпуск при t = 570 °С с выдержкой в течение 1 часа и охлаждением в воде (режим 1). ТУ проводили на трубной заготовке, из которой в дальнейшем были вырезаны образцы. Оставшаяся часть трубы подвергалась холодной радиальной ковке (ХРК) на радиально-ковочной машине (SXP-16 фирмы GFM, Австрия) за три последовательных прохода: исходную заготовку – трубу Ø70х15мм деформировали за первый проход со степенью деформации ε1~ 21% с размерами Ø64х12,5мм. Затем за второй проход с общей степенью деформации ε1+2 ~ 39% получали трубу размером Ø59х10,5мм. Окончательный третий проход деформирования осуществляли с общей степенью деформации ε1+2+3 ~ 55% на конечный размер Ø54х8 мм. После ХРК были вырезаны образцы, которые подвергали последеформационному отжигу в лабораторной печи СНОЛ 7,5/12 при t = 600 °С в течение 1 часа с последующим охлаждением в воде (режим 2).

Испытания на ударный изгиб проводили в соответствии с требованиями ГОСТ 9454-78 на образцах с размерами 6,5х11,5х55 мм с заранее наведенной усталостной трещиной различной длины; при этом относительная длина трещины, λ, изменялась в пределах от 0,27 до 0,65. Ударные испытания проводили на маятниковом копре КМ-30. Для выращивания трещин различной длины использовали вибратор Дроздовского. При нахождении λ применяли формулу: λ = ℓ/b, где ℓ - суммарная длина основного надреза и трещины; b – ширина образца. Геометрические параметры образцов и изломов определяли с помощью стерео микроскопа Olympus SZX-16 в программном обеспечении Stream Motion 1.6 с точностью ±0,05 мм.

Ударную вязкость рассчитывали по формуле: КСТ = Ар /F, где: Ар – работа разрушения, снимаемая со шкалы копра с точностью до ±0,05 кГ· м; F– площадь живого сечения образца, см2. Оценку ударной вязкости в условиях гарантированной плоской деформации проводили на образцах с двумя дополнительными боковыми V-образными надрезами, глубина которых составляла 1,0 мм. Оценка ударной вязкости на образцах с боковыми надрезами дает возможность определять уровень удельной работы распространения трещины при разрушении в условиях плоско-деформированного состояния (ПДС), - КСТ* [4].

Оценку твердости исследуемых материалов проводили на твердомере ТК по методу Роквелла (шкалы «C» и «B») в соответствии с требованиями ГОСТ 9013-59. Значение твердости определяли как среднее арифметическое по результатам 4-6 замеров. Затем полученное среднее значение твердости по таблицам переводили в твердость по Бринеллю.

Микроструктуру исследовали на шлифах, приготовленных на поперечных сечениях ударных образцов. Для травления использовали 4%-ный раствор азотной кислоты в этиловом спирте. Травленые микрошлифы просматривали на световом микроскопе Olimpus GX-51 при увеличении х500; структуру при больших увеличениях от х8000 до х15000 исследовали на сканирующем электронном микроскопе FEI PHENOM G2 ProX при ускоряющем напряжении 15кВ.

Тонкую структуру исследовали с помощью просвечивающего электронного микроскопа FEI Tecnai 20 G2 TWIN при ускоряющем напряжении 200 кВ.

Исследование микромеханизмов разрушения проводили на сканирующем электронном микроскопе FEI PHENOM G2 ProX при увеличении х2000 и ускоряющем напряжении 15кВ. Микромеханизмы разрушения изучали на половинках ударных образцов с двумя дополнительными надрезами глубиной 1мм.

Результаты исследований и их обсуждение

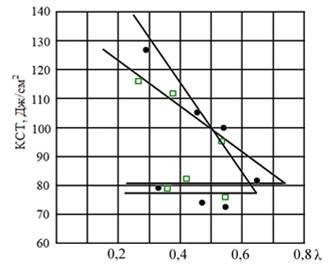

Результаты оценки влияния длины трещины на ударную вязкость (КСТ) и динамическую трещиностойкость (КСТ*) исследуемой стали после режимов термической и термомеханической обработки представлены на рис. 1. Очевидно, что по мере увеличения длины трещины-инициатора на образцах с одним надрезом ударная вязкость стали 35Х после всех режимов как термической, так и термомеханической обработки линейно снижается. Максимальные значения ударной вязкости, КСТ = 115-130 Дж/см2, соответствуют относительной длине трещины λ = 0,3. По мере увеличения относительной длины трещины до λ = 0,64 ударная вязкость снижалась 75-85 Дж/см2 (табл. 1). После испытаний ударной вязкости на образцах с одним надрезом и трещиной разной длины во всех случаях отмечали наличие боковых утяжек. В свою очередь испытания на динамическую трещиностойкость на образцах с одним базовым и двумя дополнительными V-образными боковыми надрезами показывают стабилизацию свойств на одном уровне и устранение боковых утяжек.

Рис. 1. Диаграмма динамической трещиностойкости для стали 35Х: ТУ (![]() ) и ТУ + РК + отжиг 600 оС (

) и ТУ + РК + отжиг 600 оС (![]() ).

).

Применение первого и второго режимов выявили минимальные отличия в показателе КСТ*, который для режима 1 равен 78 Дж/см2, а для режима 2 составляет 81 Дж/см2. Из таблицы 1 становится очевидно, что все свойства повышаются после проведения РК и отжига при t = 600 оС. Характеристики прочности, проанализированные в работе [5], свидетельствуют о том, что по сравнению с исходным состоянием предел текучести возрастает с σ0,2 = 580 МПа до 830 МПа, а предел прочности возрастает с σВ = 780 МПа до 830 МПа.

Также зафиксировано, что критическое значение относительной длины трещины (λ*) после режима 2 составляет λ* = 0,74, что на 14 % больше по сравнению с исходным состоянием. Совместный анализ свойств прочности и надежности стали 35Х в исходном и радиально-кованом состоянии свидетельствует о том, что запас прочностных свойств и свойств надежности в стали 35Х существенно увеличивается после проведения РК и высокотемпературного отжига.

Таблица 1. Механические свойства стали 35Х после исследованных режимов обработки

|

Режим обработки |

Ударная вязкость КСТ, Дж/см2 |

Динамическая трещиностойкость |

σ0,2 |

σВ |

δ |

ψ |

Твердость |

||

|

КСТ*, Дж/см2 |

R, Дж/см2 |

λ * |

МПа |

% |

HB |

||||

|

1 |

127 |

78 |

160 |

0,64 |

580 |

780 |

24 |

70 |

222 |

|

2 |

116 |

81 |

80 |

0,74 |

830 |

830 |

27 |

67 |

234 |

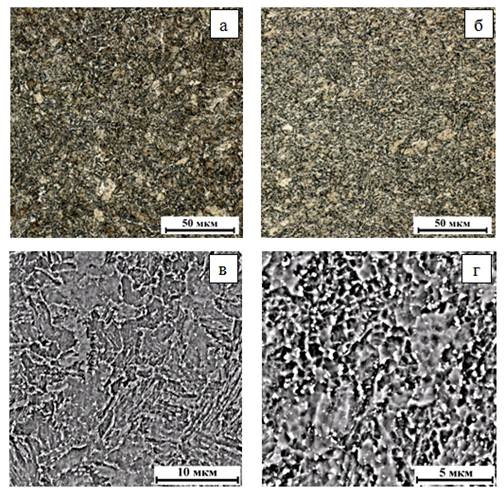

Рис. 2. Структура стали 35Х после ТУ (а, в) и ТУ + РК + отжиг 600 оС (б, г); а, б – световая металлография, х500; в, г – SEM х8000 и х15000 соответственно.

Структуру трубных заготовок из стали 35Х исследовали в поперечном направлении. Исходной структурой трубных заготовок перед радиальной ковкой была структура дисперсного сорбита отпуска (рис. 2, а).

Кроме того, в исходной структуре наблюдали участки избыточного феррита, присутствие которого свидетельствует о неполной прокаливаемости трубной заготовки при закалочном охлаждении. Также в исходной высокоотпущенной структуре трубных заготовок зафиксировано наличие отдельных небольших участков сорбита отпуска (рис. 2, в).

После ХРК и отжига при 600 оС результаты, полученные с помощью световой металлографии, показали наличие объемов, в которых отсутствует субструктура (рис. 2, б), однако результаты исследований, проведенных с помощью SEM на достаточно большом количестве полей, однозначно свидетельствуют о наличии однородной и ультрамелкой зеренной/субзеренной структуры с размером зерен/субзерен 400-600 нм (рис. 2, г). Следует отметить также присутствие большого числа карбидных частиц, причем более крупные из них располагаются на межзеренных и межсубзеренных границах, тогда как более мелкие наблюдаются внутри элементов структуры.

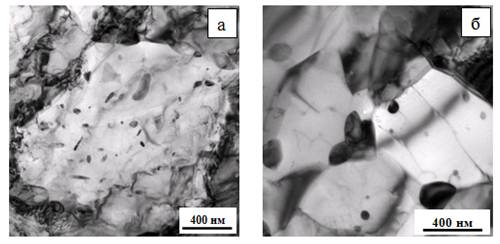

Результаты исследований, проведенных с помощью TEM (рис. 3, а-б), подтверждают данные, полученные на световом и сканирующем электронном микроскопах. Дополнительно следует отметить выделение карбидов на границах бывших кристаллов мартенсита в исходно высокооотпущенном состоянии (рис.3, а), а также – формирование комплекса однородных ультрамелких зерен в результате протекания процессов первичной рекристаллизации и мелких карбидных частиц внутри них после механо-термического воздействия (рис.3, б).

Рис. 3. ТЕМ структура стали 35Х после ТУ (а) и ТУ + РК + отжиг 600 оС (б).

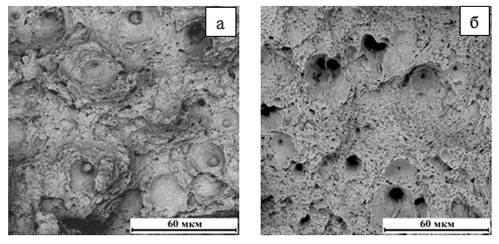

Анализ микромеханизмов распространения трещины исследуемой стали после различных режимов обработки с помощью сканирующего электронного микроскопа показал, что все образцы были подвержены вязкому разрушению (рис. 4, а-б). Микрорельеф после ТУ представлен уплощенными ямками конусами и микро-ямками. Применение второго режима (РК и последеформационный отжиг при t = 600 оС) приводит к появлению большого числа глубоких ямок-колодцев; также наблюдаются уплощенные ямки - конусы.

Рис. 4. Поверхность разрушения образцов, испытанных на КСТ*, из стали 35Х после ТУ (а) и ТУ + РК + отжиг 600 оС (б); х2000.

Выводы

В результате проведения холодной радиальной ковки с суммарной степенью обжатия 55% и последующего рекристаллизационного отжига (600 °С, 1 час) исходно высокоотпущенной трубной заготовки из стали 35Х получена однородная и высокодисперсная зеренная / субзеренная структура. Средний размер зерен/субзерен колеблется в пределах 400-600 нм. Участки избыточного феррита также претерпевают диспергирование и поэтому не оказывают охрупчивающего влияния.

В результате обработки по режиму ХРК 55% + отжиг 600 °С (1 час) исходно высокоотпущенной трубной заготовки из стали 35Х её предел прочности повышается на 50 МПа, а предел текучести в 1,5 раза и достигает уровня 800-850 МПа. При этом пластичность и ударная вязкость, трубных заготовок не снижаются, оставаясь на высоком уровне, характерном для исходного высокоотпущенного состояния: δ = 24-27%, ψ = 67-70%, КСТ = 115-130 Дж/см2.

Оценка динамической трещиностойкости трубных заготовок подтвердила чрезвычайно высокий уровень надежности исходно высокоотпущенных трубных заготовок, обработанных по режиму ХРК 55% +отжиг 600 °С (1 час): их динамическая трещиностойкость, КСТ*, не снизилась, а даже несколько повысилась - с 78 до 81 Дж/см2; кроме того, обработка по данному режиму привела к существенному повышению относительной длины трещины при переходе к разрушению в условиях макроплоской деформации, λ*, которая повысилась с 0,64 до 0,74.

Анализ микромеханизмов разрушения показал, что исследуемые режимы имеют вязкий (ямочный) механизм разрушения, еще раз подтвердив высокую надежность труб из стали 35Х, подвергнутых механо-термической обработке по режиму ХРК 55% +отжиг 600 °С (1 час). Особенностью рельефа изломов образцов, испытанных на КСТ*, является присутствие большого числа ямок-колодцев, способствующих сохранению высокого уровня динамической трещиностойкости.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0068 от 23.05.2013 г. в составе мероприятия по реализации постановления Правительства РФ № 218).

Рецензенты:

Шацов А.А., д.т.н., проф. каф. МТО МТФ ПНИПУ, г.Пермь;

Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г.Пермь.