В последние годы при исследовании разрушения различных материалов был описан эффект электромагнитной эмиссии, параметры которой непосредственно связаны с особенностями трещинообразования в конкретном материале [1-4]. Так, в ряде работ было описано появление электромагнитных импульсов при нагружении металлов с разными электрическими и магнитными свойствами. В процессе механического нагружения горных пород происходит их деформирование и разрушение, сопровождающееся образованием и развитием трещин различного масштаба, при этом возникает акустическая и электромагнитная эмиссии.

Эксплуатация материалов, предназначенных для использования в условиях переменных механических и температурных полей, требует создания новых методов исследования деформационного поведения. В первую очередь, это связано с широким применением композиционных материалов, что предъявляет к ним высокие требования по качеству и надежности и требует привлечения новых методов контроля процесса разрушения. Физической основой таких методов выступают явления и эффекты, связанные непосредственно с локальной перестройкой структуры материала на различных структурных уровнях при пластической деформации и разрушении. Одним из этих методов является измерение характеристик импульсного электромагнитного излучения [5,9].

Возможность возникновения электромагнитной эмиссии при разрушении металлических материалов требует специального исследования, поскольку для этих материалов деформация, сопровождающаяся развитием трещин, может вызывать изменения как электрических, так и магнитных характеристик [7,8]. Измерения электромагнитного излучения, проводимые в комплексе с акустическими измерениями, могут расширить возможности неразрушающей диагностики деформационного поведения материалов [6]. В настоящей работе исследованы сигналы электромагнитной эмиссии, возникающие при разрушении образцов, изготовленных из магнитного материала (стали марки Ст3) в сопоставлении с немагнитным металлическим материалом ( алюминиевым сплавом).

Экспериментальная установка и материалы

При проведении исследования особое внимание уделялось экспериментальной установке. Определенную сложность представляет измерение слабого электромагнитного излучения при механических испытаниях, поскольку такие измерения сопровождаются, как правило, сильными электромагнитными помехами от электромеханических узлов испытательных машин. Кроме того, амплитудные характеристики сигнала и его частотный спектр зависят от методики измерения.

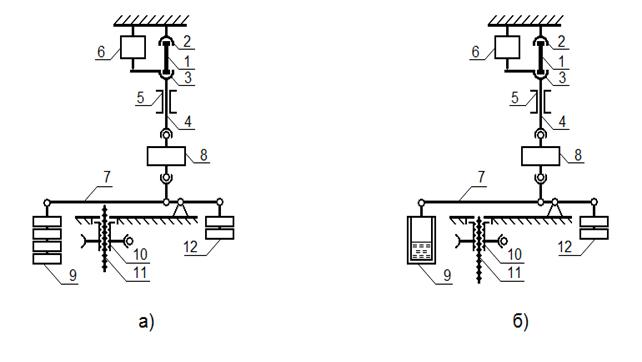

Для исключения влияния помех, производимых электромеханическими частями испытательной машины, при исследовании использовалась разработанная испытательная машина с механическим приводом, которая обеспечивала одноосное растяжение в одном из режимов: либо с заданной скоростью деформации, либо с постоянно возрастающей нагрузкой. Кинематические схемы соответствующих испытаний приведены на рис. 1

Рис. 1. Схема испытательной машины с механическим приводом:

а) режим испытания с постоянной скоростью деформации;

б) режим испытания с постоянной скоростью нагружения

Образец 1 закреплен в захватах 2 и 3. Подвижный захват 3 механически связан со штангой 4, имеющей одну степень свободы, которую обеспечивает подшипник скольжения 5 и может перемещаться только вверх и вниз. Положение захвата 3 отслеживает датчик перемещения 6. Усилие, прикладываемое к образцу передается через рычаг 7 и непосредственно измеряется датчиком силы 8. При проведении испытаний с постоянной скоростью деформирования рис.1.а, массу грузов 9, которая задает величину растягивающей силы, устанавливали максимально возможной для данной установки. При этом положение рычага регулировали с помощью вращающейся гайки 10, соединенной с шаговым двигателем, которые смещали силовой винт 11 вниз с постоянно скоростью. При проведении испытаний с постоянно возрастающей нагрузкой винт 10 опускали до упора вниз рис. 1.б, а в качестве груза использовали бак, который постепенно наполняли водой с постоянной скоростью. Противовес 12 выбирали таким образом, чтобы уравновесить рычаг 7 при пустом баке [3].

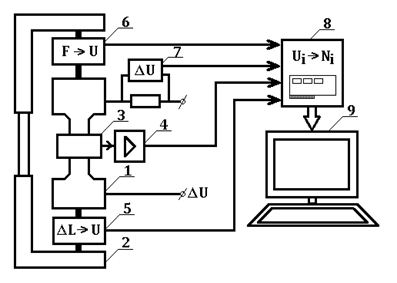

Схема экспериментальной установки для исследования электромагнитного излучения приведена на рис.2. Образец 1 подвергался одноосному растяжению с постоянной скоростью нагружения с помощью испытательной машины 2. Для измерения электромагнитных колебаний использовался проходной датчик 3 индуктивного типа сигнал, с которого поступает на усилитель 4 и оцифровывается платой сбора данных 8. Металлический образец размещался по оси датчика (катушки индуктивности), что позволяло наиболее эффективно измерять колебания магнитного потока. Данные с датчиков удлинения и силы с помощью преобразователей 5 и 6 также поступали на плату сбора данных 8 для дальнейшей обработки на ЭВМ 9. При растяжении образцы изолировались от металлических захватов диэлектрической прокладкой для исключения влияния электромагнитных помех, создаваемых испытательной машиной. Для определения момента полного разрушения образцов через образцы пропускался постоянный ток. Соответствующие измерения проводились таким образом, что при разделении образца на две отдельные части ток прекращался, а на резисторе, подключенном последовательно, скачком возрастало напряжение, которое фиксировалось датчиком 7.

В качестве основного материалов для испытаний использовались образцы, изготовленные из стали 3. Выбор данной марки стали был обусловлен хорошей изученностью ее свойств и широким распространением в технике. Кроме того, исследовались образцы, изготовленные из листов алюминиевого сплава АМг5, широко распространенного в качестве конструкционного материала [2]. Все образцы имели форму плоских стержней длиной 30 мм и сечением 2х3 мм, испытания проводились при комнатной температуре.

Рис. 2. Схема установки для исследования электромагнитного излучения при деформации

Результаты и обсуждение

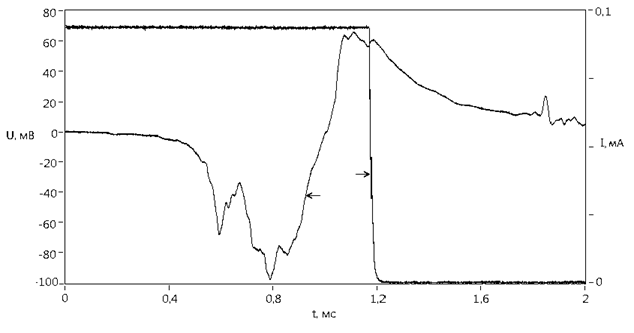

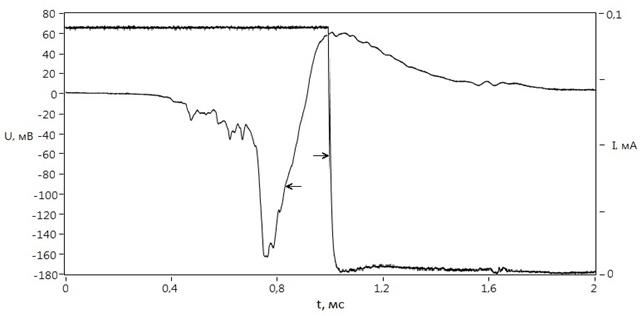

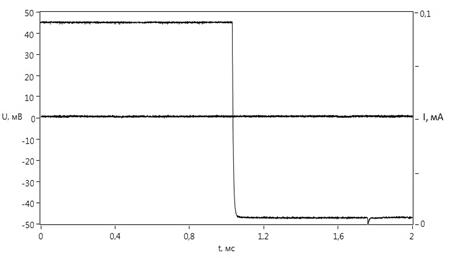

При разрушении образцов были обнаружены импульсные электромагнитные сигналы достаточно сложной формы. Типичный вид этих сигналов представлен на рисунках 3, 4 в виде зависимости напряжения U времени t. На этих же рисунках приведена зависимость от времени нагружения силы тока I, протекавшего через образец. Скачок кривой силы тока соответствует моменту разделения образца на две части. Как следует из рисунков 3 и 4, импульсы электромагнитной эмиссии начинают зарождаться на стадии разрушения до полного разрушения образца и разделения его на две части. Таким образом, можно говорить о том, что в эксперименте регистрируются электромагнитные импульсы, обусловленные именно изменениями в структуре образца, не связанные с наводками от установки и движением образца внутри датчика.

Для изучения факторов, влияющих на характеристики электромагнитной эмиссии, были проведены измерения для образцов различных геометрических размеров. Было установлено, что с увеличением размеров образца длительность импульсов увеличивалась, что может быть обусловлено большей длительностью времени распространения трещин.

Рис. 3. Электромагнитное излучение при разрушении металлических образцов

Рис. 4. Электромагнитное излучение при разрушении металлических образцов

На рисунке 5 представлены данные аналогичных измерений для образца изготовленного из алюминиевого сплава АМГ5. Из рисунка 5 следует, что электромагнитное излучение в процессе разрушения не было зафиксировано. Отсутствие электромагнитного излучения при разрушении наблюдалось для всех подвергнутых испытанию образцов из алюминиевого сплава.

Это позволяет связать возникновение электромагнитного излучения с колебаниями магнитного потока вследствие изменений в доменной структуре магнитного материала при развитии в нем трещин на стадии разрушения.

Рис. 5. Электромагнитное излучение при разрушении образцов из алюминиевого сплава

Из полученных результатов, можно сделать вывод, что разрушение материалов с ферромагнитными свойствами сопровождалось импульсами электромагнитного излучения. Для металлических материалов со слабыми магнитными свойствами в экспериментах, связанных с измерением колебаний магнитного потока, электромагнитное излучение не наблюдалось. Это позволяет использовать проведенные исследования для выявления физической природы излучения в материалах с сильными магнитными свойствами.

Заключение

Полученные результаты показали, что обнаруженный эффект электромагнитной эмиссии может быть вызван изменением внутренней структуры образца в зоне развития трещин. В этом случае характеристики сигналов электромагнитной эмиссии должны зависеть от особенностей процесса разрушения, определяемых составом и структурой материала. Исследование характеристик электромагнитного излучения может служить основой для использования этих характеристик для создания нового метода диагностики деформационных процессов.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Рецензенты:

Тарасов С.Ю., д.т.н., ведущий научный сотрудник ИФПМ СО РАН, г. Томск;

Колубаев А.В., д.ф.-м.н., профессор, заведующий лабораторией физики упрочнения поверхности ИФПМ СО РАН, г. Томск.