Процессам обработки металлов давлением, и в частности процессам получения деталей глубокой вытяжкой, посвящены работы таких авторов, как Фаворский В.Е., Третьяков А.В., Зюзин В.И., Малов, А.Н., Яковлев С.С., Яковлев С.П., Сизов Е.С., Лысов В.А., Сердюк А.И., Поздов И.Н.

Большое количество работ, с одной стороны, свидетельствует об актуальности повышения эффективности обработки металлов давлением, а с другой – о том, что еще далеко не все проблемы в данной области решены.

В частности, существующий ряд программных продуктов, моделирующих процессы обработки металлов давлением (QFORM3D, AutoForm, DEFORM), не позволяет автоматизировать расчеты исходной заготовки (кружка) для вытяжных операций.

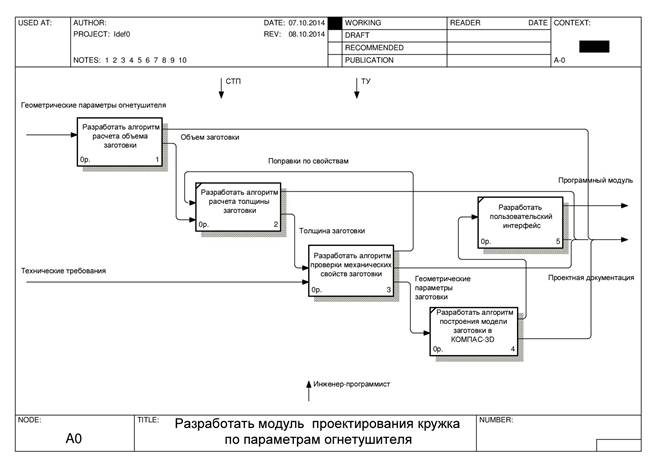

Рассмотрим процесс проектирования заготовки для вытяжных операций на примере проектирования кружка по параметрам огнетушителя. Функциональную модель для описания процесса автоматизации проектирования заготовки для операции глубокой вытяжки удобно представить в виде нотации IDEF0.

Входными данными для контекстной IDEF0-диаграммы «Разработать программный модуль проектирования кружка по параметрам огнетушителя» с точки зрения разработчика контекстного блока являются геометрические параметры огнетушителя и технические требования, на выходе – программный модуль и проектная документация.

При декомпозиции контекстной диаграммы выделены следующие блоки (рис. 1):

-

разработать алгоритм расчета объема заготовки;

-

разработать алгоритм расчета толщины заготовки;

-

разработать алгоритм проверки механических свойств заготовки;

-

разработать алгоритм построения модели заготовки в КОМПАС-3D;

-

разработать пользовательский интерфейс.

Рис. 1. Декомпозиция контекстной диаграммы.

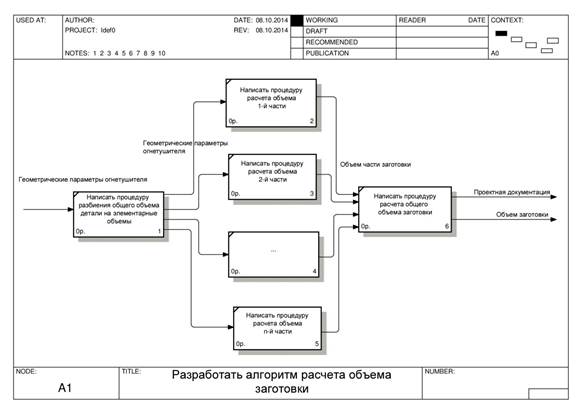

При дальнейшем рассмотрении алгоритма проектирования целесообразно провести декомпозицию блока «Разработать алгоритм расчета объема заготовки» и «Разработать алгоритм проверки механических свойств заготовки». Первый из блоков включает в себя написание процедуры разбиения общего объема детали на элементарные объемы, ряд процедур по расчету выделенных объемов и подсчет итогового объема заготовки на основании принципов равенства объемов металла изделия и заготовки при процессах глубокой вытяжки (рис. 2).

Рис. 2. Декомпозиция блока «Разработать алгоритм расчета объема заготовки».

Декомпозиция блока «Разработать алгоритм проверки механических свойств заготовки» включает в себя написание функций определения степени деформации металла дна при вытяжке и проверки условия текучести. Степень деформации определяется по формуле:

![]()

где Tкр – наименьшая толщина кружка; T – максимальная толщина дна после прессовки.

Коэффициент (1,05 ÷ 1,10) учитывает повышение предела прочности за счет применения фигурных штампов. Таким образом, необходимо подготовить данные по механическим свойствам деформируемого металла заготовки. Эти данные можно получить путем выборки из базы данных механических свойств используемых металлов.

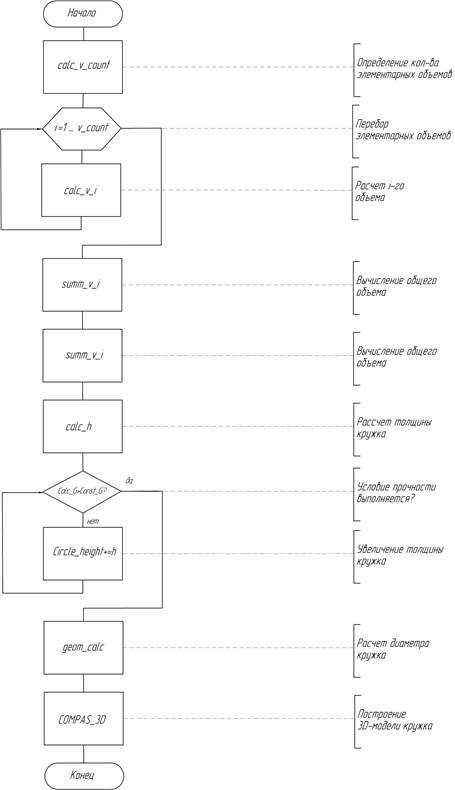

Общий алгоритм расчета кружка можно представить в виде схемы (рис. 3).

Рис. 3. Схема алгоритма расчета кружка.

Таким образом, можно определить, что основными составляющими алгоритма проектирования заготовки для глубокой вытяжки являются верное разбиение заготовки на составляющие элементарные объемы и четкий контроль механических свойств, опирающийся на сведения об изменении пределов прочности металла при деформациях.

При невыполнении условия прочности можно рекомендовать увеличить толщину заготовки на определенную величину шага и выполнить проверку повторно.

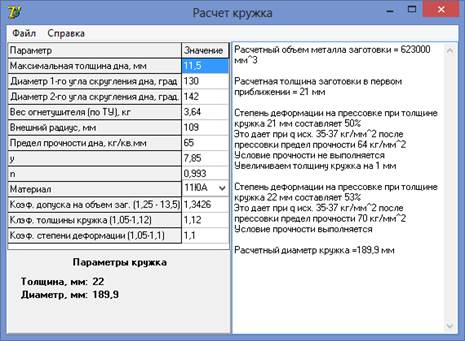

Пример экранной формы программного модуля, реализованного в соответствии с разработанной моделью и алгоритмом, представлен на рисунке 4.

Рис. 4. Экранная форма программного модуля по расчету кружка.

Рецензенты:

Богодухов С.И., д.т.н., профессор, зав. кафедрой материаловедения и технологии материалов, Оренбургский государственный университет, г. Оренбург.

Поляков А.Н., д.т.н., профессор, зав. кафедрой технологии машиностроения, металлообрабатывающих станков и комплексов, Оренбургский государственный университет, г. Оренбург.