Наибольшее применение на автоматизированном станочном оборудовании получили сборные твердосплавные режущие инструменты со сменными многогранными пластинами (СМП). Существует большое количество технологической информации в каталогах и справочниках по назначению периода стойкости режущего инструмента и определения соответствующих ему режимов резания при токарной обработке конструкционных сталей на автоматизированном оборудовании, которые созданы на основе продолжительных экспериментальных исследований в производственных условиях. Однако остается до конца не решенной методологическая задача более эффективных режимов резания при обработке сталей, достигаемая повышением скорости резания при обеспечении более полного использования режущих свойств твердосплавного инструмента с СМП за его назначенный период стойкости. Результаты исследований G.F. Micheletti и А.В. Кибальченко [4, 10] показывают, что затраты времени на выявление и ликвидацию преждевременного износа инструмента в среднем на производстве составляют 10% общего времени работы станков. Как правило, это связано с неточным выбором скорости резания или материала инструмента. Существенное влияние на работу инструмента оказывают силы при токарной обработке, которые образуются в результате контактного взаимодействия между обрабатываемым и инструментальным материалами. Силы, действующие при токарной обработке, определяют изнашивание режущих поверхностей инструмента и температуру на этих поверхностях и существенно изменяются в зависимости от различных режущих свойств инструментов и свойств обрабатываемых сталей. Учет сил резания при определении скорости резания, позволяет точнее прогнозировать размерную стойкость режущего инструмента, а это приводит к более полному использованию режущих свойств твердосплавного инструмента с СМП за его назначенный период стойкости.

В статье предлагается методика выбора более эффективных режимов резания при токарной обработке металлов.

На сегодняшний момент имеется достаточно большое количество методик (способов) определения режимов резания (t, S, V) [1, 5, 8, 9 и др.]. Существующие методики (способы) позволяют при известной глубине для определенных обрабатываемого и инструментального материалов выбрать значение допустимой подачи резания, обеспечивающей заданную точность обработки, и определить значение допустимой скорости резания, обеспечивающей заданный период стойкости режущего инструмента.

Предлагаемая методика позволяет на основе взаимосвязанного расчета сил при токарной обработке определять допустимую скорость резания [2], обеспечивающую заданный период размерной стойкости режущего инструмента при заранее заданных параметрах (глубина резания и подача), которые обеспечивают заданную точность обработки.

Определение диапазона применимости методики на практике. Из анализа литературных источников [5, 6 и др.] можно установить, что обычно выбор режимов резания начинают с определения глубины резания, которая связана с припуском металла. На чистовых режимах резания припуск составляет не более 0.5 мм. На получистовых режимах резания припуск изменяется в пределах 0.5-2 мм и более, но не выше 5 мм. На черновых режимах резания в зависимости от размеров и способа их изготовления припуск может быть более 2 мм. Припуск менее 7 мм может быть срезан за один проход резца. В этих случаях рабочая глубина резания равна припуску на обработку. При превышении некоторых критических значений глубины резания могут возникнуть вибрации всей технологической системы, состоящей из станка, приспособления, инструмента и обрабатываемой детали. Поэтому при припуске более 7 мм его срезают за два или более проходов инструмента, причем глубина резания на каждом проходе может быть одинакова или ее последовательно уменьшают. Чистовые режимы резания ведут с подачами S < 0.1 мм/об. На получистовых режимах резания подачу назначают в пределах S = 0.1…0.4 мм/об. Черновые режимы резания с целью сокращения времени на обработку стремятся вести с подачами S = 0.4…0.7 мм/об. Если при выполнении обработки следует основное внимание обращать на качество обработанной поверхности, то предпочтительнее значения подач выбирать в пределах S = (0.1…0.125)t. В тех случаях, когда более важным параметром является производительность обработки, целесообразно использовать значения подач в пределах S = (0.18…0.2)t и работа при той же скорости резания будет более производительна. Таким образом, выбрав значение глубины резания t, можно тем самым установить интервал значений подач S.

На основе анализа информации и расчетов в [2] обоснованы границы применимости методики, а, именно, методика может использоваться в диапазоне скоростей резания (V = 50…200 м/мин) на получистовых режимах резания (t = 0.5…2 мм, S = 0.1…0.4 мм/об) и черновых режимах резания (t = 2…3 мм, S = 0.4…0.7 мм/об) с неравномерностью припуска по диаметру до 15-20% (для точного измерения величины термоЭДС), кроме черновых грубых обдирочных токарных операций.

Основной критерий, заложенный в методику – выбрать эффективный режим резания при токарной обработке твердосплавным инструментом со СМП конструкционных сталей, чтобы обеспечить при заданных нормах износа задней грани инструмента большее количество обработанных деталей за счет исследования характера поведения твердосплавной режущей пластины при изменении сил резания и скорости резания для конкретных условий обработки.

Суть методики заключается в следующем:

1. Задаются исходные параметры: предел прочности и предел текучести обрабатываемой конструкционной стали (назначаются по сертификату качества материала); измеряется и указывается термоЭДС (Эпр, мВ) кратковременного (4-5 с) пробного прохода на фиксированных режимах (V=100 м/мин; S=0.1 мм/об; t=1 мм) для ввода поправки в расчеты на конкретные физико-механические и теплофизические свойства контактирующей пары «сталь – твердый сплав», а так же на геометрию инструмента, на наличие или отсутствие СОЖ, причем измерение проводится по апробированному способу А.Л. Плотникова [7]; диапазон изменения: глубин резания t: 0.5 – 3 мм; подач S: 0.1 – 0.8 мм/об; скоростей резания V: 50 – 200 м/мин.

2. Производится расчет параметров: сил резания; величины κ (каппа); величины линейного износа (hizn, мм) на задней грани инструмента, исходя из действующей силы деформации обработанной поверхности, отжимающей инструмент, и силы трения на задней грани инструмента, для допускаемых нормальных и касательных напряжений, при достижении которых сжатие слоя обрабатываемого материала сопровождается пластической деформацией. Под величиной κ (каппа) понимается отношение силы деформации обработанной поверхности, отжимающей инструмент, к силе деформации срезаемого слоя, которое зависит от: глубины резания; подачи; скорости резания; физико-механических свойств обрабатываемого и инструментального материалов; силы трения между срезаемым слоем и передней гранью инструмента и силы трения между обработанной поверхностью и задней гранью инструмента; величины пластической деформации обрабатываемого материала; геометрии инструмента; величины износа на задней грани инструмента. Учёт величины κ при определении периода стойкости инструмента позволяет оценивать нагрузочную способность инструмента при достижении инструментом заложенной в расчёты модели [2] величины линейного износа на задней грани этого инструмента.

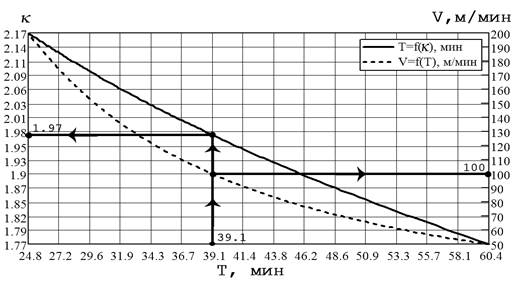

3. Производится построение номограммы периода стойкости режущего инструмента от величины κ (T=f(κ)) при заданных глубине резания t, подаче S, линейном износе на задней грани инструмента hizn (рис. 1), где скорость резания V является изменяемой величиной. Номограмма на рис. 1 построена для контактирующей пары «конструкционная хромоникельмолибденовая сталь 40ХН2МА – твердый сплав Т15К6».

4. Назначается требуемый период стойкости Т, мин режущего инструмента по построенной номограмме (см. рис. 1). По номограмме определяется величина κ, соответствующая назначенному периоду стойкости Т инструмента. По номограмме определяется скорость резания V, м/мин для назначенного периода стойкости Т инструмента с помощью величины κ. Производится расчет в по известным формулам рекомендуемой частоты вращения шпинделя n, об/мин для заданных в п. 1 t и S.

Таким образом, методика обеспечивает определение скорости резания и сил резания для назначенного расчетным методом периода стойкости инструмента, где заранее заданы глубина резания, подача и величина линейного износа на задней грани инструмента при токарной обработке конструкционных сталей. Использование методики при назначении режимов резания позволяет полностью использовать режущий инструмент за его назначенный расчетным методом период размерной стойкости.

Рис. 1. Номограмма Т = f(κ), V=f(T). Глубина резания t = 1.2 мм; подача S = 0.2 мм/об; допустимый износ по задней грани hizn = 0.4 мм

Контактирующая пара «сталь 40ХН2МА – твердый сплав Т15К6»,

термоЭДС пробного прохода Эпр =12.3 мВ

Реализация методики подтверждается регистрацией в государственном Реестре программы для ЭВМ [3], а так же все расчеты в модели подтверждены экспериментальными исследованиями на специальном оборудовании [2] в производственных условиях. Средняя относительная ошибка при сравнении экспериментальных значений периода стойкости инструмента и расчетных не превышает ±10%.

Рецензенты:

Сердобинцев Ю.П., д.т.н., профессор, заведующий кафедрой «Автоматизация производственных процессов» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.

Носенко В.А., д.т.н, профессор, действительный член международной Балтийской Академии информатизации и российской Академии проблем качества, зам. директора по учебной работе, заведующий кафедрой "Технология и оборудование машиностроительных производств" Волжского политехнического института (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский.