Прогрессивное развитие техники и технологии требует постоянного совершенствования конструкционных материалов. Добиться желаемого результата нельзя без использования таких металлов как кобальт и никель, относящихся к классу d-переходных металлов. Перечисленные металлы обладают уникальными комплексами физических, химических и механических свойств, поэтому области использования и спектр их применения постоянно расширяются.

В Периодической системе кобальт расположен в 4 периоде VIII подгруппы в триаде железа. Впервые получен в 1735 году и представляет собой серебристый металл с розовым отливом [10]. В промышленности используется в качестве основы жаропрочных сплавов. Наиболее жаропрочные кобальтовые сплавы работают при температуре 1400 К и предназначены для изготовления лопаток турбореактивных двигателей. Для восстановления деталей широко применяются износостойкие покрытия на основе кобальта.

Качество поверхности деталей машин во многом технологией изготовления на финишных операциях, к числу которых относится шлифование. Основной разновидностью абразивных материалов являются электрокорунд и карбид кремния.

В связи с этим, исследование контактного взаимодействия абразивных материалов с кобальтом является актуальной задачей.

Цель исследования

В данной работе исследована морфология поверхности кристалла карбида кремния после микроцарапания кобальта.

Материал и методы исследования

Кристалл карбида кремния, заточенный на конус с углом при вершине 110º, закрепляли в специальной оправке композиционным пломбировочным материалом. Оправку закрепляли в металлическом диске и моделировали процесс плоского шлифования. Скорость резания составляла 25 м/с, первоначальная глубина микроцарапания – 15 мкм. Царапины наносили на предварительно подготовленную поверхность образца. Образцы изготавливали из кобальтового сплава К0, содержание основного металла – 99,98 %. Царапание осуществляли с продольной подачей стола – 4 м/мин. Общая методика экспериментов приведена в работах [5, 6].

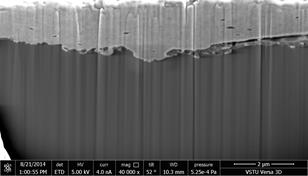

Состояние поверхности площадки износа карбида кремния после микроцарапания кобальта исследовали на электронном микроскопе Versa 3D.

Результаты исследования и их обсуждение

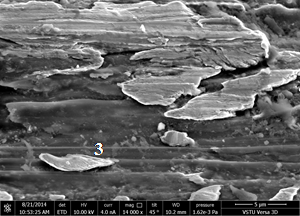

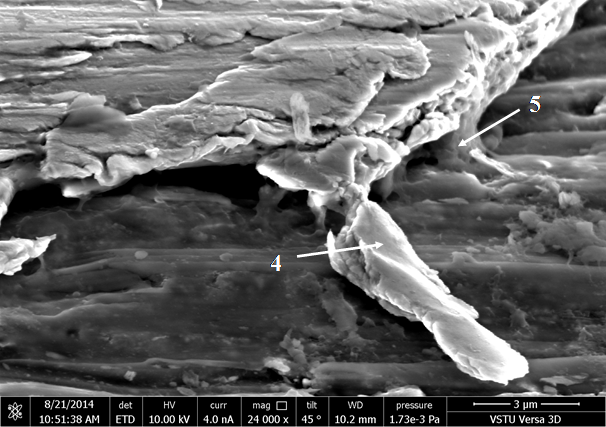

На поверхности видны продольные полосы, совпадающие с направлением главного движения скорости микроцарапания. При наклоне поверхности площадки износа на угол 45° эти полосы становятся более рельефными (рис. 1а), особенно при увеличении 14000× (рис. 1б) и, тем более, при 24000× (рис. 1в). Представленные фотографии свидетельствуют о том, что большинство налипов, особенно, небольших размеров неплотно прилегает к площадке износа карбида кремния, по крайней мере, на границе налипа. Отдельные налипы, например, 3 (рис. 1б) удерживаются на поверхности площадки износа за счет сплошного контакта ближе к центральной части налипа. Фрагмент 4 (рис. 1в), скорее всего, не имеет сплошного контакта с карбидом кремния и удерживается на поверхности благодаря сцеплению с основным налипом.

а

а  б

б

в

в

Рис. 1. Поверхности площадки износа карбида кремния при наклоне предметного столика микроскопа на угол 45° и различном увеличении:

а – 1000×; б – 7000×; в – 24000×

На рис. 1в показан фрагмент одного из наиболее крупных налипов, расположенного в центре площадки износа. Представленная торцовая поверхность налипа образовалась, скорее всего, в результате отрыва отсутствующей на рисунке правой части. Толщина торцовой части налипа составляет в среднем около 1,4 мкм, изменяясь от 1,2 до 1,7 мкм. Зазор между налипом и площадкой износа по вершинам гребней на карбиде кремния составляет 0,6–1,1 мкм, по впадинам достигает 1,5 мкм. Сцепление налипа на уровне торцовой части с поверхностью карбида кремния осуществляется выступом 5.

На поверхности площадки износа подготовлены два шлифа. Первый шлиф выполнен на участке сплошного налипания кобальта (см. рис. 1а), второй – на поверхности ранее рассмотренного налипа. Последний шлиф на рис. 1а отсутствует, его положение определено вертикальной линией 2. Поверхности шлифов расположены перпендикулярно траектории микроцарапания и поверхности площадки износа. Первый шлиф сделан со стороны, противоположной направлению скорости микроцарапания, второй – по направлению.

Шлифы изготавливали непосредственно в камере прибора методом травления ионами галлия. Ионная колонна повернута на угол 52° относительно вертикали. Поэтому для осуществления травления предметный столик с индентором карбида кремния также поворачивали на угол 52°.

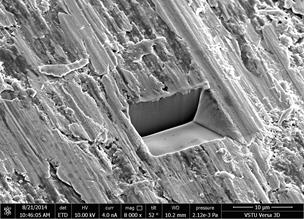

В результате чернового травления на поверхности площадки износа образуется углубление, по форме напоминающее прямоугольную призму с треугольным основанием (рис. 2а). На чистовом режиме осуществляется полировка вертикальной стенки, т.е. окончательная подготовка поверхности шлифа к проведению морфологического и химического анализов.

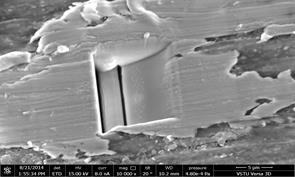

На поперечном сечении шлифа (рис. 2б) можно выделить несколько слоев разнородных материалов. Верхний слой 1, как будет подтверждено ниже, представляет собой платину. Слой 2 – это налипший кобальт, под которым лежит карбид кремния 3. Средняя толщина налипа составляет около 1 мкм, максимальная достигает 1,6 мкм. Налипший кобальт не всегда плотно контактирует с подложкой карбида кремния. В отдельных участках между налипом и карбидом кремния имеется зазор 4, величина которого достигает 0,1–0,2 мкм. На номинальной длине шлифа, представленного на рис. 4б, суммарная номинальная длина зазоров составляет около 30 %.Стрелкой 5 выделен зазор в виде поры, размер которой составляет около 0,4 мкм. Справа от большой поры можно различить несколько мелких. Размер этой группы пор составляет 0,1–0,2 мкм.

Рельеф поперечного сечения площадки износа имеет выступы и впадины, максимальное расстояние между которыми более 1 мкм.

Химический анализ поверхностного слоя осуществляли методом локального микрорентгеноспектрального анализа. Впервые данный метод анализа был опробован при шлифовании сплавов на основе титана Г.И. Саютитным [2, 9] и получил дальнейшее развитие в наших работах [1, 3, 4, 7, 8]. Использование двухлучевого электронного микроскопа Versa 3D, в котором заложены последние мировые достижения в области контроля, позволяет проводить исследования на качественно новом уровне.

Сканирование электронами возбуждения осуществляли на поверхности шлифа 1 по линии 6 (см. рис. 2б).

а

а  б

б

в

в  г

г

Рис. 2. Фрагменты площадки износа карбида кремния с канавками, образованными травлением ионами галлия (а, в), и поверхности полученных поперечных шлифов (б, г)

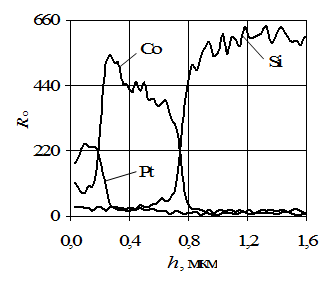

Некоторое падение интенсивности характеристического излучения платины Ro(Pt) в начале сканирования (рис. 3) свидетельствует о том, что начальная точка лежит в приграничной зоне, и часть электронов возбуждения рентгеновского характеристического излучения выходит за пределы материала. Максимального значения Ro(Pt) достигает на глубине 0,1 мкм от начала сканирования. Затем концентрация платины снижается, о чем свидетельствует почти восьмикратное уменьшение Ro(Pt) в интервале 0,1–0,3 мкм. В этом же интервале возрастает содержание кобальта, т.к. Ro(Со) увеличивается в 4,5 раза. Учитывая, что платина принадлежит к наиболее инертным металлам, между кобальтом и платиной должна существовать четкая граница раздела. На графике рис. 3 снижение концентрации платины и увеличение концентрации кобальта происходит в интервале 0,2 мкм, что определяется размерами электронного зонда и зоны генерации рентгеновского характеристического излучения.

Начиная с глубины 0,3 мкм Ro(Со) начинает снижаться. С этого же уровня наблюдается тенденция увеличения концентрации кремния. Наиболее значительное увеличение концентрации кремния и снижение концентрации кобальта происходят в интервале глубин 0,6–0,8 мкм: Ro(Si) возрастает с 53 до 481, Ro(Со) падает с 380 до 31. Далее, в интервале глубин 0,8–1,0 мкм Ro(Со) продолжает возрастать, но с меньшей интенсивностью; Ro(Со) – снижается практически до своего минимального уровня.

Увеличение диапазона изменения концентраций на границе раздела между кобальтом и карбидом кремния возможно в результате диффузионного взаимодействия между материалами или в результате отклонения границы раздела от перпендикулярности к плоскости шлифа. Для однозначного ответа на данный вопрос необходимо провести дополнительные исследования.

Рис. 3. Изменение интенсивности пика линий химических элементов Roi по глубине сканирования h

В процессе приготовления шлифа 2 приходилось дважды выполнять чистовое травление, поэтому рядом с вертикальной поверхностью шлифа на дне канавки образовалась выраженная горизонтальная площадка, а на поверхности шлифа отсутствует слой платины, удаленный в результате нескольких чистовых травлений (рис. 2в).

Данный участок площадки износа корунда имеет увеличенную, по сравнению с первым шлифом, толщину налипшего кобальта, достигающую 3 мкм. Как и в предыдущем случае между налипом и карбидом кремния имеется зазор, величина которого составляет 0,2-0,3 мкм. Длина зазора при общей длине шлифа составляет около 30 %. В налипшем металле имеются поры. Вытянутая в горизонтальном направлении форма пор свидетельствует о преимущественном вертикальной деформации материала при образовании налипа. Длина максимальной поры достигает 0,3 мкм.

Выводы

В результате взаимодействия в условиях микроцарапания вершины кристалла карбида кремния с кобальтом на площадке износа кристалла формируется развитая шероховатая поверхность.

Микроцарапание сопровождается переносом кобальта на поверхность карбида кремния с образованием налипов различных размеров. Толщина налипа может достигать 3 мкм. Зазор между налипом и карбидом кремния достигает 1-2 мкм. Сцепление налипа с карбидом кремния на участке зазора происходит по отдельным микровыступам на площадке износа карбида кремния. В слое налипа имеются пустоты различной длины вытянутые в горизонтальном направлении и достигающие 0,3 мкм.

Характер изменения интенсивности пика линий кобальта и кремния на границе сплошного контакта свидетельствуют о возможности диффузионного взаимодействия между контактирующими материалами.

Выполнено при финансовой поддержке гранта РФФИ 14-08-97043

Рецензенты:

Багайсков Ю.С., д.т.н., профессор, зав. кафедрой «Общетехнические дисциплины» ВИСТех (филиал) ВолгГАСУ, г. Волжский;

Пушкарев О.И., д.т.н., профессор кафедры «Общетехнические дисциплины» ВИСТех (филиал) ВолгГАСУ, г. Волжский.