В процессе производства и эксплуатации в результате воздействия ряда факторов в железобетонных конструкциях возникают дефекты. Существенную долю дефектов занимает нарушение сцепления арматуры с бетоном, которое, по данным различных авторов, составляет до35% от числа всех поврежденных конструкций [6]. Основными факторами, вызывающими нарушение сцепления, являются: некачественное выполнение работ при укладке бетонной смеси, коррозия арматуры с бетоном, сколы защитного слоя и различного рода температурные воздействия, приводящие к нарушению структуры бетона. Восстановление таких повреждений является трудоемкой и не всегда выполнимой задачей, поэтому необходима правильная оценка работы конструкций с нарушением сцепления арматуры с бетоном как по второй, так и по первой группе предельных состояний. Участки нарушенного сцепления в зависимости от своего расположения и длины оказывают влияние на напряженно-деформированное состояние железобетонных элементов и процесс развития трещин [1; 2; 4; 5].

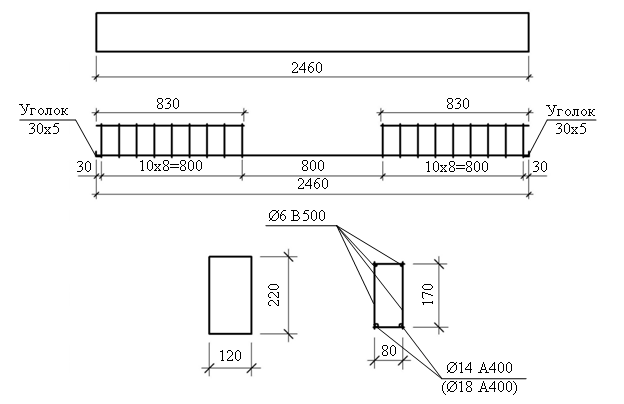

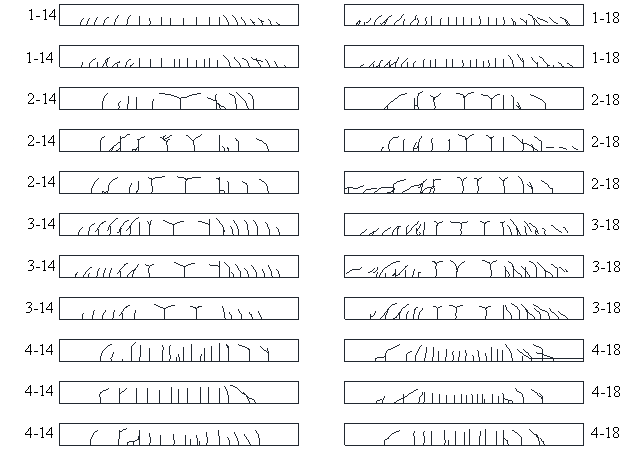

В Санкт-Петербургском государственном архитектурно-строительном университете на кафедре «Железобетонные и каменные конструкции» были проведены испытания железобетонных балок с участками нарушенного сцепления арматуры с бетоном.Конструкция образцов представлена на рис. 1.

Рис. 1. Конструкция опытных образцов.

Образцы представляли собой балки прямоугольного поперечного сечения. Армирование выполнялось двумя плоскими каркасами, рабочая арматура Ø14 и Ø18 мм (для различных серий образцов) класса А400. Поперечное армирование выполнялось стержнями диаметром Ø6 мм с шагом 100 мм из арматуры класса В500. На опорных частях балки к каркасу был приварен равнополочный уголок 30×5 мм для обеспечения анкеровки рабочей арматуры. Нарушение сцепления создавалось скульптурным пластилином. Образцы бетонировались в стандартной опалубке, предназначенной для изготовления надворотных перемычек, и выдерживались во время набора прочности в течение 7 суток в опалубке. После распалубливания образцы хранились при температуре 18 °С.

Экспериментальные образцы были изготовлены на ОАО «Кузнечевский комбинат строительных конструкций и материалов» в г. Архангельске. Для изготовления использовался портландцемент активностью 51,7 МПа производства ОАО «Мордовцемент». Кварцевый песок средней крупности (модуль крупности 2,32) и щебень гранитный фракции 20–40. Состав бетонной смеси на 1м3 приведен в таблице 1.

Таблица 1

|

Состав бетонной смеси на 1м3 |

|

|

Материал |

Расход на 1м3 |

|

Цемент |

475 кг |

|

Щебень |

1200 кг |

|

Песок |

580 кг |

|

Вода |

189 кг |

Исследование трещиностойкости проводилось на 8 сериях образцов. Варьируемыми параметрами в опытных образцах являлись: процент армирования, расположение и длина участков нарушенного сцепления. Всего было испытано 22 образца (табл. 2).

|

Таблица 2 Характеристики опытных образцов |

||||

|

Шифр серии образцов |

Схема расположения участков нарушенного сцепления |

Длина участка нарушенного сцепления, см |

Процент армир., (μ), % |

Кол–во образцов в серии |

|

1–14 |

|

0 |

1,17 |

2 |

|

1–18 |

1,93 |

2 |

||

|

2–14 |

|

240 |

1,17 |

3 |

|

2–18 |

1,93 |

3 |

||

|

3–14 |

|

80 |

1,17 |

3 |

|

3–18 |

1,93 |

3 |

||

|

4–14 |

|

160 |

1,17 |

3 |

|

4–18 |

1,93 |

3 |

||

Физико-механические характеристики бетона опытных образцов определялись по испытаниям бетонных призм размерами 100×100×400 (мм) и кубов размерами 100×100×100 (мм) в соответствии с [3]. Призменная прочность опытных образцов составила 43,3 МПа, начальный модуль упругости – 37,1 ГПа.

В центральной зоне балок (зоне чистого изгиба) для определения средних деформаций в растянутой арматуре были приварены металлические втулки для последующей установки электромеханических тензометров Аистова (ТА-2) с базой 100 мм. Во втулках была предварительно нарезана внутренняя резьба для крепления опорных площадок под ножки тензометров, втулки были полностью изолированы от окружающего бетона скульптурным пластилином.

Испытание выполнялось с помощью домкрата ГД – 50. На опытный образец нагрузка прикладывалась ступенями по 0,1 от расчетного момента образования трещин, после образования трещин по 0,1 от расчетной разрушающей нагрузки. Нагрузку определяли по установленному на домкрате динамометру ДОС–3–200И. Общий вид железобетонного образца на установке представлен на рис. 2.

Рис. 2. Общий вид железобетонного образца на установке для испытания на изгиб.

Продольные деформации в бетоне измерялись с помощью электромеханических тензометров Аистова (ТА–2). Тензометры устанавливались на металлические площадки, закрепленные на теле балки. Деформации в растянутой арматуре измерялись под силами и в центре балки, с помощью электромеханических тензометров, установленных на специальных площадках и закрепленных к арматурным стержням. Прогибы и осадку опор фиксировали с помощью индикаторов часового типа и прогибомеров с ценой деления 0,01 мм. Прогибомеры крепились над осью опор, для точной фиксации их осадки. Для фиксации прогибов индикаторы часового типа устанавливались на специальные кронштейны под силами и по центру элемента. Ширину раскрытия трещин измеряли микроскопом МПБ–2 с 24-кратным увеличением и ценой деления 0,05 мм. В процессе испытания фиксировалась полная картина трещинообразования.

В балках с нарушенным сцеплением происходило увеличение среднего расстояния между трещинами по сравнению с эталонными образцами. В элементах с ![]() расстояние между трещинами увеличилось в 2,95 раза, а в элементах с

расстояние между трещинами увеличилось в 2,95 раза, а в элементах с ![]() – в 3,4 раза. Схема расположения трещин приведена на рис. 3.

– в 3,4 раза. Схема расположения трещин приведена на рис. 3.

Рис. 3. Схема расположения трещин в образцах с процентом армирования ![]() и

и ![]() .

.

Момент образования трещин определяли визуально с помощью микроскопа и ацетона. Экспериментальные значения момента образования трещин приведены в таблице 3.

Таблица 3

|

Экспериментальные значения момента образования трещин для всех опытных образцов |

|||

|

Шифр образца |

Момент образования трещин Mcrc, кН·м |

Шифр образца |

Момент образования трещин Mcrc, кН·м |

|

1–14–1 |

3,53 |

1–18–1 |

3,78 |

|

1–14–2 |

3,67 |

1–18–2 |

3,54 |

|

2–14–1 |

3,29 |

2–18–1 |

3,36 |

|

2–14–2 |

3,41 |

2–18–2 |

3,69 |

|

2–14–3 |

3,38 |

2–18–3 |

3,42 |

|

3–14–1 |

3,44 |

3–18–1 |

3,81 |

|

3–14–2 |

3,27 |

3–18–2 |

3,33 |

|

3–14–3 |

3,58 |

3–18–3 |

3,46 |

|

4–14–1 |

3,15 |

4–18–1 |

3,37 |

|

4–14–2 |

3,39 |

4–18–2 |

3,23 |

|

4–14–3 |

3,43 |

4–18–3 |

3,61 |

Примечание: первая цифра – порядковый номер серии, вторая цифра – диаметр арматуры, третья цифра – порядковый номер образца.

Первые трещины образовывались во всех элементах в сечениях под силами. Дальнейшее развитие трещин происходило в зоне чистого изгиба и приопорных участках балок. В момент образования трещин для элементов с нарушенным сцеплением было отмечено значительное увеличение высоты трещин по сравнению с образцами с обеспеченным сцеплением. Ветвление трещин в элементах с нарушенным сцеплением происходило при моменте ![]() , для балок с

, для балок с![]() и

и ![]() , для балок с

, для балок с ![]() .

.

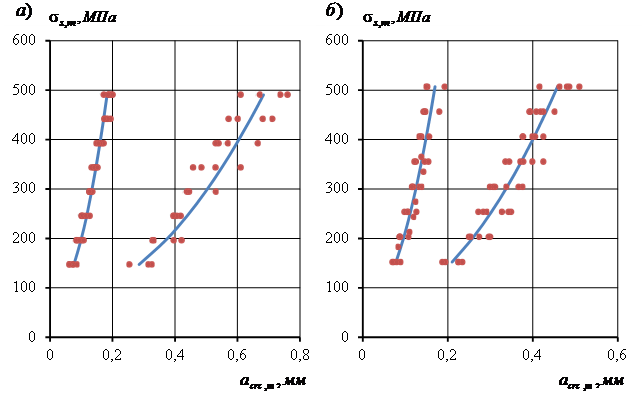

Ширина раскрытия трещин в опытных образцах приведена на рис. 5 а,б. Ширина раскрытия трещин в элементах с нарушенным сцеплением и ![]() увеличилась в 4,3 раза, а для элементов с

увеличилась в 4,3 раза, а для элементов с ![]() в 3,1 раза по сравнению с эталонными образцами.

в 3,1 раза по сравнению с эталонными образцами.

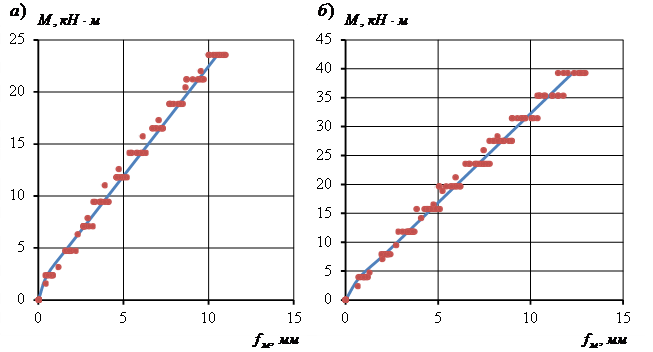

Как видно из графиков (рис. 4 а, б),прогибы экспериментальных балок не зависят от длины участков нарушенного сцепления. В экспериментах в работе [2] в опытных образцах без сцепления при нагрузке ![]() максимальные деформации бетона над трещиной были больше, чем в эталонных, в 1,5–2,2 раза для балок с

максимальные деформации бетона над трещиной были больше, чем в эталонных, в 1,5–2,2 раза для балок с ![]() и в 1,25–1,5 раза для балок с

и в 1,25–1,5 раза для балок с ![]() . В бетоне сжатой зоны возникали пластические деформации, которые приводили к резкому увеличению кривизны, а следовательно, и прогибов балок по сравнению с эталонными. В экспериментальных балках в данной работе бетон сжатой зоны работал упруго вплоть до разрушения элемента, поэтому прогибы балок с нарушенным сцеплением не отличаются от эталонных балок.

. В бетоне сжатой зоны возникали пластические деформации, которые приводили к резкому увеличению кривизны, а следовательно, и прогибов балок по сравнению с эталонными. В экспериментальных балках в данной работе бетон сжатой зоны работал упруго вплоть до разрушения элемента, поэтому прогибы балок с нарушенным сцеплением не отличаются от эталонных балок.

Рис. 4. График зависимости ![]() для элементов

для элементов

с процентом армирования: а)![]() и б)

и б)![]() .

.

Рис. 5. График зависимости ![]() для элементов с процентом армирования: а)

для элементов с процентом армирования: а)![]() и б)

и б)![]() .

.

Разрушение большинства балок происходило в результате исчерпания прочности сжатой зоны бетона. У двух балок из серии 2–18 и одной 4–18 разрушение происходило в результате потери анкеровки арматуры на опоре при напряжениях, близких к разрушению сжатой зоны бетона. Вдоль продольной арматуры возникали сколы защитного слоя в местах размещения поперечной арматуры, которые развивались в единую горизонтальную трещину вдоль арматурного стержня.

Выводы

1. В результате отсутствия сцепления арматуры с бетоном увеличивается средняя ширина раскрытия трещин в изгибаемых элементах. В экспериментальных балках на участках с нарушенным сцеплением средняя ширина раскрытия трещин увеличилась в 4,3 раза для ![]() и в 3,1 раза для

и в 3,1 раза для ![]() по сравнению с эталонными образцами.

по сравнению с эталонными образцами.

2. Для изгибаемых элементов с нарушенным сцеплением арматуры с бетоном характерно ветвление нормальных трещин в зоне чистого изгиба. Для элементов с процентом армирования 1,17% ветвление трещин происходило при нагрузке ![]() , а для элементов с процентом армирования 1,93% при нагрузке

, а для элементов с процентом армирования 1,93% при нагрузке ![]() . В элементах с обеспеченным сцеплением ветвления трещин не возникало.

. В элементах с обеспеченным сцеплением ветвления трещин не возникало.

3. Влияние длины участков нарушенного сцепления на деформативность изгибаемых элементов не выявлено. Прогибы железобетонных балок не изменялись в зависимости от расположения и длины участков нарушенного сцепления.

Рецензенты:

Морозов В.И., д.т.н., профессор, заведующий кафедрой железобетонных и каменных конструкций ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург;

Веселов А.А., д.т.н., профессор кафедры железобетонных и каменных конструкций ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.