Распылитель дизельной форсунки является наиболее нагруженным элементом топливной аппаратуры. Во время работы двигателя на него одновременно воздействуют высокие механические и термические нагрузки пульсирующего характера, максимальный уровень амплитуд которых за последние десятилетия значительно вырос. За последние 30 лет максимальные давления впрыскивания топлива возросли с 40…50 МПа до 200…250 МПа и имеют тенденцию дальнейшего увеличения [1–3]. Рост давления впрыскивания характерен не только для дизельного топлива, но и для не традиционных топлив, таких как диметиловый эфир [4]. Это вызывает необходимость внесения в конструкцию распылителя изменений, обеспечивающих лучшую работоспособность в новых условиях при сохранении и даже улучшении его функциональных характеристик.

Распылитель традиционной конструкции

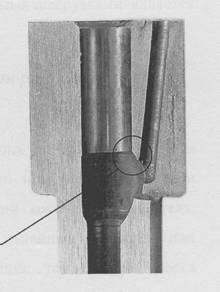

В распылителе традиционной конструкции в верхней его части выполнен наклонный топливный канал (рисунок 1), по которому топливо под давлением проходит в топливоподводящую полость (так называемый карман) в центральной части корпуса, из которой топливо подводится вдоль иглы непосредственно к распыливающим отверстиям. Максимальные концентрации напряжений от воздействия высокого давления сосредоточены на поверхности топливного канала и в зоне его выхода в карман.

Рис.1. Зоны повышенных напряжений в корпусе распылителя с боковым каналом

В процессе закалки корпуса распылителя поверхность топливного канала и направляющая поверхность под иглу подвергаются сквозному прокаливанию, и структура материала становится неоднородной. При этом возникают зоны, в которых отсутствует вязкая сердцевина в металле, препятствующая распространению трещин из этих зон.

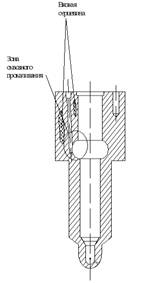

На рисунках 2а и 2б показаны фотографии шлифов современных распылителей традиционной конструкции типоразмера «Р» производства немецкой фирмы Bosch и отечественного предприятия АЗПИ. Здесь тёмный цвет соответствует большему содержанию углерода и, следовательно, большей твёрдости структуры, а светлый слой - менее твёрдый, но с большей ударной вязкостью. Эти данные свидетельствуют о том, что проблема надёжности распылителей традиционной конструкции не зависит от производителя изделия.

а

а  б

б

Рис. 2. Шлифы распылителей типоразмера «Р»:

а - распылитель DLLA 146P600 фирмы Bosch; б – распылитель производства АЗПИ

При воздействии сверхвысоких давлений корпус распылителя в указанной зоне растрескивается, и распылитель разрушается.

Для современных зарубежных и отечественных распылителей форсунок характерно уменьшение диаметра направляющей части иглы, величина которого в распылителях типоразмера «S» снижена с 6 до 5 мм, а в распылителях типоразмера «Р» не превышает 4,5 мм. Уменьшение диаметра иглы позволяет расширить зону вязкой сердцевины и при той же конструкции соплового аппарата уменьшить силу сжатия возвратной пружины, увеличить давление подъёма иглы, снизить силу удара при посадке иглы и уменьшить износ конуса, повысив тем самым надёжность работы распылителя [5].

Зона выхода топливного канала в карман является наиболее критичной для распылителей форсунок аккумуляторных топливных систем, поскольку в этой зоне постоянно действует высокое давление топлива, в то время как в зоне распыливающих отверстий воздействие высокого давления проявляется только в процессе впрыскивания топлива.

Распылитель с плавающей втулкой

Рациональным решением данной проблемы является подвод топлива к распыливающим отверстиям непосредственно вдоль всей поверхности иглы распылителя, удалив при этом наклонный топливоподводящий канал и так называемый карман. Работы в этом направлении ведутся фирмами Bosch, Denso, L´orange, которые разработали несколько вариантов распылителя форсунки, в котором в отличие от распылителей традиционной конструкции наклонный топливоподводящий канал и т.н. карман отсутствуют (патенты: ЕР 2 444 649 А2, DE 10 2008 043 417 А1, US 2008/ 0302887, WO 2007/ 012433 A1 и др.). Новый тип распылителя получил название «распылитель с плавающей втулкой».

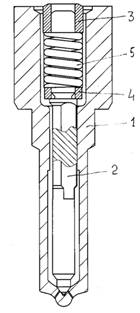

Корпус 1 нового распылителя (рисунок 3) выполнен в стандартных габаритных размерах, соответствующих требованиям ИСО к распылителям типоразмера «Р». Подвод топлива к распыливающим отверстиям производится вдоль иглы 2, на боковой поверхности которой с этой целью выполнены 3 лыски. В верхней части корпуса 1 на хвостовике иглы 2 размещены плавающая втулка 3, опорное кольцо 4 и пружина 5, прижимающая плавающую втулку 3 к проставке цилиндрической формы. Плавающая втулка служит для герметизации топливного стыка между проставкой и втулкой. Уплотнение происходит благодаря высокому давлению, которое и поджимает втулку к проставке.

Направляющей поверхностью иглы 2 является её средняя часть диаметром 4 мм, вдоль которой выполнены лыски для прохода топлива. Максимальный подъём иглы определяется величиной зазора между хвостовиком иглы 2 и расположенной над ним проставкой.

Рис. 3. Распылитель с плавающей втулкой

1 – корпус; 2 – игла распылителя; 3 – плавающая втулка; 4 – опорное кольцо пружины; 5 – пружина

Диаметр проволоки пружины 1 мм, средний диаметр витка 4,65 мм, число витков 3,5. Длина пружины в свободном состоянии 7,7 мм, в собранном состоянии – 7,2 мм. Жёсткость пружины 28,5 Н/мм, масса 0,4 г. Величина усилия, которым плавающая втулка прижимается к находящейся над ней проставке, не превышает 14,7 Н.

На рисунке 4 приведены фотографии деталей распылителя с плавающей втулкой модели F OO VX 50074, используемого в электрогидравлической форсунке CRSN4 фирмы Bosch.

Рис. 4. Детали распылителя с плавающей втулкой

Расчётный анализ распылителей традиционного типа и с плавающей втулкой с помощью твердотельных моделей показал, что при нагружении распылителя с плавающей втулкой давлением 250 МПа максимальные значения напряжения в его корпусе не превышают напряжений при нагружении корпуса распылителя традиционного типа давлением 160 МПа [8; 9]. Такая конструкция распылителя позволяет снизить концентрацию напряжений в его корпусе и обеспечивает надежность при работе со сверхвысокими давлениями. Следует также отметить лучшую технологичность конструкции распылителя.

Многоструйный распылитель с плавающей втулкой модели F OO VX 50074 устанавливается в электрогидравлической форсунке CRSN4, входящей в серийно выпускаемую фирмой Bosch аккумуляторную систему четвёртого поколения с мультипликацией давления Amplified Common Rail System (ACRS), устанавливаемую на шестицилиндровых дизелях DD 13, DD 15 и DD16 фирмы Detroit Diesel, являющейся частью концерна Daimler AG. В конструкции форсунки использован принцип действия аккумуляторной системы непрямого действия типа HEUI с разделением процесса повышения давления на 2 стадии. В системе ACRS топливный насос создаёт пониженное давление 21…110 МПа, которое затем повышается до 210…250 МПа в форсунке [5]. Распылители с плавающей втулкой используются фирмой Bosch в других аккумуляторных системах с давлением впрыскивания топлива свыше 200 МПа [6; 7].

Заключение

Рост давления впрыскивания топлива в дизелях для обеспечения необходимой работоспособности требует изменения конструкции распылителя. В распылителе традиционной конструкции максимальные концентрации напряжений от воздействия высокого давления сосредоточены на поверхности топливного канала и в зоне его выхода в карман. При воздействии сверхвысоких давлений корпус распылителя растрескивается, и распылитель разрушается. Зона выхода топливного канала в карман является наиболее критичной для распылителей форсунок аккумуляторных топливных систем, поскольку в этой зоне постоянно действует высокое давление топлива, в то время как в зоне распыливающих отверстий воздействие высокого давления проявляется только в процессе впрыскивания топлива.

В распылителе новой конструкции с плавающей втулкой подвод топлива к распыливающим отверстиям осуществляется непосредственно вдоль всей поверхности иглы распылителя без топливоподводящего канала. Применение плавающей втулки позволяет снизить концентрацию напряжений в корпусе распылителя и обеспечивает повышенную надежность при работе со сверхвысокими давлениями, а также улучшенную технологичность конструкции.

Рецензенты:

Каменев В.Ф., д.т.н., профессор, ведущий эксперт, ГНЦ РФ ФГУП «НАМИ», г. Москва.

Сайкин А.М., д.т.н., начальник управления, ГНЦ РФ ФГУП «НАМИ», г. Москва.