Важную роль в обеспечении высокого качества композиции «покрытие - основа» играет предварительная подготовка поверхности основы не зависимо от метода нанесения покрытий. Недостаточное внимание к подготовке поверхности основы может свести на нет все последующие технологические операции по нанесению покрытий и привести к неисправимому браку изделия [3; 6; 10; 12; 13].

Выбор способа подготовки поверхности зависит от вида покрытия, его толщины, конфигурации и размеров изделия, метода напыления и др. Способ подготовки поверхности влияет на прочностные характеристики основы. Так, способы, обеспечивающие поверхностный наклеп (выглаживание, накатка, обработка дробью и др.), повышают усталостную прочность на 20–30%; способы, формирующие концентраторы напряжений (струйно-абразивная обработка, нарезание резьбы и различных канавок и др.), снижают усталостную прочность (до 60% первоначальной) [6].

Ультразвуковой наклеп – один из методов упрочнения пластическим деформированием стальных деталей машин [1–3; 11]. Сущность ультразвукового пластического деформирования (ультразвуковая обработка) заключается в том, что поверхность детали после механической обработки подвергается воздействию шарика, колеблющегося с ультразвуковой частотой. Чтобы обработать всю поверхность сообщается движение подачи детали или инструменту [1–3; 11]. Особенностью ультразвуковой обработки является возникновение на поверхности детали быстро чередующихся деформаций сжатия и сдвига.

Цель исследования

Определение технологических возможностей применения ультразвука с целью подготовки поверхностей деталей машин перед нанесением газотермических покрытий.

Материалы и методы исследования

Исследования проводились в лабораторных и производственных условиях с применением двух установок высокоскоростного газотермического напыления.

Применялся комплекс высокоскоростного газотермического оборудования, оснащенный горелкой SB-500, работа горелки основана на принципе высокоскоростного напыления с активной камерой сгорания. Технические возможности установки позволяют разгонять частицы напыляемого порошка до 800 м/с.

Также применялась детонационная установка, разработанная в Институте гидродинамики имени М.А. Лаврентьева СО РАН. В качестве топлива использовалась смесь газов, состоящая из ацетилена и кислорода. Установка позволяет разгонять частицы порошка до скоростей порядка 1000 м/с.

Предварительно режимы напыления отрабатывались таким образом, чтобы достичь наиболее полного расплавления используемого порошка и обеспечить наилучшее качество покрытия. Процесс напыления выполнялся в автоматическом режиме. Покрытие формировалось послойно толщиной от 150 до 800 мкм на цилиндрических поверхностях. Для активации напыляемой поверхности применялись следующие способы: струйно-абразивная обработка, ультразвуковая обработка и обработка шлифованием.

Результаты исследования и их обсуждение

В технологиях газотермического напыления, с целью активации поверхности и обеспечения механического сцепления покрытия с основой, обязательным условием подготовки поверхности является придание ей определенной шероховатости путем струйно-абразивной обработки или нанесения рваной резьбы [5–7]. В работе [12] обращается внимание на возможность микросварки частиц покрытия с основой, когда очаги приварки возникают, как правило, на гребнях шероховатости.

Для высокоскоростных методов напыления, к которым, несомненно, относится детонационный и высокоскоростной газопламенный способы, подготовка поверхности струйно-абразивной обработкой не является определяющей при образовании адгезионной связи между покрытием и основой. Напыление покрытий с высокими скоростями частиц задает особые условия осаждения частиц материала на основу, что обеспечивает высокое напорное давление при растекании напыляемых частиц по поверхности [10;12], вследствие этого возможны существенные изменения в механизме образования сцепления частиц покрытия с основой.

В данной работе для исследования величины адгезионной связи покрытия после напыления отрывались. Проводился профилометрический анализ поверхностей в местах отрыва покрытий с целью оценки площади поверхности основы, на которой закрепились частицы покрытия.

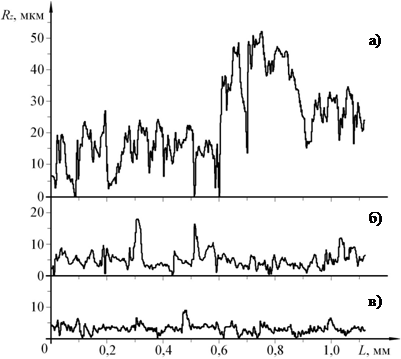

На рис. 1 представлены профилограммы, полученные после отрыва покрытия, напыленного высокоскоростным газопламенным методом. На профилограммах наблюдается увеличение совокупного значения шероховатости за счет выступов, сформированных напыленными частицами, оставшимися после отрыва покрытия. Во всех случаях при отрыве покрытия от основы поверхность имеет следующий вид: очаги схватывания напыляемых частиц с основой чередуются с зонами вторичного окисления.

На рис. 1а представлена профилограмма поверхности основы, подготовленная струйно-абразивной обработкой после отрыва покрытия. При сравнении данной профилограммы с исходной, полученной до нанесения покрытия, видно, что часть профиля сформирована рельефом исходной основы, а часть – напыленными частицами, закрепившимися на поверхности и оставшимися после отрыва покрытия. Шероховатость полученной поверхности составляет Rz 43,2 мкм. Профилограмма поверхности, полученная после отрыва покрытия, напыленного на поверхность, подготовленную шлифованием (рис. 1в), имеет сложный вид. Вершины и впадины расположены хаотически. Размеры и форма вершин и впадин различны и не имеют выраженной зависимости. По всей видимости, наибольшие выступы на данной профилограмме образованы частицами покрытия, которым удалось закрепиться на поверхности в результате напыления, но доля таких частиц минимальна.

Шероховатость на данных поверхностях после отрыва покрытия несколько возросла по сравнению с исходной (до напыления). Увеличение шероховатости можно объяснить тем, что в процессе напыления частицы покрытия деформируют напыляемую поверхность. Так как напыление происходит с высокими скоростями движения частиц, то в процессе движения частицы находятся в разном агрегатном состоянии: часть частиц расплавлена полностью, часть только оплавлена с поверхности, а часть находится в твердом состоянии. В результате образуется эффект «абразивного воздействия» [4] твердых напыляемых частиц порошка и основы, вследствие чего происходит увеличение шероховатости поверхности.

Рис. 1. Профилограммы поверхности основы после отрыва покрытия: а – струйно-абразивная обработка; б – ультразвуковая обработка; в – обработка шлифованием.

Профилограмма поверхности, полученная после отрыва покрытия, напыленного на поверхность, подготовленную ультразвуковой обработкой (рис. 1б), образована выступами и впадинами различной формы и размеров. Профиль полученной поверхности по строению схож с профилем поверхности, изображенной на (рис. 1в), однако выступы имеют большую высоту и размеры. Количество крупных выступов намного больше, это свидетельствует о том, что на данной поверхности закрепилось большое количество частиц. Шероховатость поверхности после отрыва покрытия увеличивается в сравнении с исходной шероховатостью с Rz 4,1 до Rz 19,8 мкм. Твердые не расплавленные частицы порошка деформируют исходную поверхность, ее профиль изменяется и приобретает представленный вид.

С помощью профилометрического комплекса «Micro Mesure 3D station» и программного обеспечения «Mountains Map» была определена площадь поверхности основы, на которой закрепились частицы порошка, оставшиеся на поверхности после отрыва покрытия, а также значение исходной шероховатости (до напыления) и шероховатости поверхности после отрыва покрытия. При отрыве покрытия, напыленного на основу, подготовленную струйно-абразивной обработкой, площадь поверхности, на которой закрепились частицы покрытия, составляет около 53%, что соответствует высоким показателям адгезионной прочности между покрытием и основой [13; 15]. На поверхности основы, подготовленной с использованием ультразвуковой обработки, площадь составила около 38%, а на поверхности основы, подготовленной шлифованием, площадь, на которой закрепились частицы покрытия, составила около 14%.

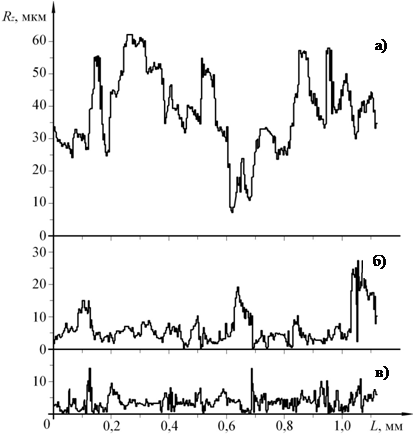

Аналогичное исследование было проведено и для поверхностей, на которые наносилось покрытие детонационным способом. Результаты профилометрического анализа имеют схожее строение профилограм, как и для высокоскоростного газопламенного напыления. Отличие выражается лишь в площади поверхности, на которой закрепились частицы покрытия после его отрыва.

На всех полученных профилограммах (рис. 2) наблюдается увеличение совокупного значения шероховатости за счет выступов, сформированных частицами покрытия, оставшимися после его отрыва от основы. При сравнении профилограммы (рис. 2а) с исходной профилограммой для поверхности, подготовленной струйно-абразивной обработкой, наблюдается значительное увеличение шероховатости. Шероховатость возросла с Rz 34,2 до Rz 57,9 мкм. Профилограмма образована значительными по размеру выступами и небольшими узкими впадинами. Выступы сформировались в результате закрепления крупных частей покрытия. Профилограмма, изображенная на рисунке 2б, по форме и строению схожа с профилограммой, изображенной на рисунке 1б. Различие лишь в количестве и размере выступов. На данной профилограмме выступов значительно больше и они крупнее по размерам, что позволяет говорить о большом количестве частиц покрытия, закрепившегося на поверхности основы.

При сравнении профилограмм поверхности, подготовленной шлифованием, наблюдается изменение строения профиля поверхности. Шероховатость поверхности увеличивается с Rz 5 до Rz 15 мкм. На данной поверхности закрепилось небольшое количество частиц покрытия.

На поверхности, подготовленной струйно-абразивной обработкой, площадь, на которой закрепились частицы покрытия, составляет около 80%. На поверхности, подготовленной ультразвуковой обработкой – около 47%. На поверхности, подготовленной шлифованием – около 18%. Во всех рассмотренных случаях поверхность основы после отрыва покрытий имеет участки исходного микрорельефа (или измененного в результате эффекта «абразивного взаимодействия») и участки, на которых закрепились частицы покрытия при его отрыве от основы. Таким образом, по значениям шероховатости поверхности перед напылением покрытий и после их отрыва можно провести качественную оценку адгезии между покрытием и основой, подготовленной разными способами.

Рис. 2. Профилограммы поверхности основы после отрыва покрытия: а – струйно-абразивная обработка; б – ультразвуковая обработка; в – обработка шлифованием.

Известно [15], что чем больше площадь очагов схватывания покрытия и основы, тем выше адгезионная прочность покрытия. Исходя из этого, можно заключить, что наибольшей адгезионной прочностью обладает покрытие, напыленное на поверхность основы, подготовленную струйно-абразивной обработкой при детонационном способе напыления. При детонационном напылении на основу, подготовленную ультразвуковой обработкой, площадь поверхности, на которой закрепились частицы покрытия после его отрыва, сравнима с площадью покрытия, закрепившегося на основе подготовленной струйно-абразивной обработкой при напылении высокоскоростным газопламенным методом: 47% и 53% соответственно.

При напылении покрытия на поверхность, подготовленную шлифованием, в обоих случаях напыления площадь поверхности, на которой закрепились частицы, минимальная. Из этого можно заключить, что такая подготовка поверхности слабо активирует основу. Микрорельеф основы не позволяет при напылении покрытия закрепиться частицам порошка на поверхности. Закрепляются лишь отдельные крупные частицы напыляемого порошка, которые расплавились в процессе движения в потоке газа и способны оплавить выступы шероховатости и привариться к поверхности. Остальные частицы напыляемого порошка не обладают необходимым запасом теплосодержания и вследствие этого не могут привариться к данной поверхности.

Закрепление покрытия на поверхности основы, подготовленной ультразвуковой обработкой и имеющей размер шероховатости, сравнимый с шероховатостью шлифованной основы, можно объяснить особенностями ультразвуковой обработки.

Во-первых, ультразвуковая обработка модифицирует поверхностный слой обрабатываемого металла, изменяет его структуру и энергетическое состояние, снижает активационный барьер [1–3; 11]. В результате происходит образование на поверхности пластически деформированного модифицированного слоя с большой концентрацией дислокаций. Исходная микроструктура металла интенсивно разрушается, при этом происходит измельчение микроструктуры. Возрастает плотность дислокаций, резко активизируются процессы диффузии и массопереноса. Эти процессы стимулируют диффузию атомов материала покрытия, особенно по дислокациям [8; 9] в поверхность основы при напылении.

Во-вторых, формируется благоприятный волнообразный микрорельеф поверхности основы, способствующей лучшему растеканию напыляемых частиц [14]. При ударе частиц о такую поверхность формируются хорошо растекшиеся и затвердевшие частицы – сплэты, по форме близкие к диску [14].

Судя по результатам выполненного исследования, детонационный способ напыления покрытий обеспечивает более высокую адгезионную прочность покрытия по сравнению со способом высокоскоростного газопламенного напыления.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой естественно-научного образования ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.