Многочисленными исследованиями установлен факт влияния температуры перегрева жидкого метала и времени выдержки при этой температуре на особенности процессов кристаллизации и формирования структуры слитков [1, 2, 4]. Однако вопрос о сохранении этой наследственности после высокотемпературного длительного воздействия (гомогенизационного отжига) и/или пластической деформации недостаточно освещен в литературе.

На примере аустенитного сплава ЭК77 склонного к выделению σ-фазы при отжиге в интервале температур 600...1000 °С [3] показано влияние температуры перегрева жидкого металла на особенности выделения интерметаллида в твердом состоянии в процессе провоцирующего отжига после предварительной гомогенизации. Выбор материала исследования, обусловлен тем, что в литературе имеются подробные сведения о влиянии колебаний состава и степени предварительной ХПД на кинетику и морфологию выделения ?-фазы. Кроме того сплав ЭК77 достаточно широко используется в химическом машиностроении и улучшение его свойств, в частности коррозионных характеристик, является практически значимой задачей.

Материалы и методы исследования

Исследования проводились на микрослитках массой 20±3г, полученных в результате переплава в высокотемпературном вискозиметре холоднокатаного прутка из сплава ЭК77, исходный химический состав которого 0,015 % С, 27,62 % Cr, 30,33 % Ni, 3,13 % Mo, 1,54 % Mn, 0,12 % Si, 0,15 % Nb, 1,14 % Cu, S≤0,003, P≤0,01. Перед кристаллизацией расплав был обработан по режимам, приведенным в таблице 1. Нагрев и охлаждение осуществляли ступенчато с шагом 20…25 °Cи изотермической выдержкой при каждой температуре 10 минут. Следует отметить, что слиток кристаллизовался непосредственно в печи вискозиметра в условиях отсутствия направленного теплоотвода, характерного для разливки металла в изложницу.

Таблица 1

Режимы обработки расплава

|

Режим, № п/п |

Температура нагрева, ºС |

Время выдержки, мин |

|

1 |

1411 |

15 |

|

2 |

1673 |

15 |

Так как информация о фактической температуре ликвидус отсутствовала, предварительно была сделана экспериментальная оценка температур фазового перехода с помощью метода крутильных колебаний тигля с металлом

Для исследования влияния обработки расплава на процессы, происходящие в твердом состоянии, слитки были подвергнуты гомогенизационому отжигу: 1150 °С, 1,5 часа; 1200 °С, 6 часов, – и последующему старению при 900 °С в течение 5 и 7,5 часов. Температура старения выбрана в соответствии с С-образной диаграммой выделения σ-фазы в сплаве ЭК77 [6].

Расчет параметра решетки аустенита в зависимости от его химического состава проводился на основе простой модели: заполнение пространства упругими шарами по типу ГЦК, где упругие шары представляют атомы разного сорта (соответственно разного радиуса) распределенные статистически равномерно по объему.

Металлографический и локальный химический анализ выполнялся с использованием растрового электронного микроскопа JeolJSM 6490-LVc приставкой для микроанализа InkaDryCool(разрешение 133 эВ)в режиме обратно-рассеяных (ориентационно-композиционный контраст). Ускоряющее напряжение на аноде 20 кВ. Катод LaB6, диаметр зонда 55 нм.

Определение объемной доли фаз проводилось металлографическим методом по фотографиям микроструктур, полученным с нетравленых шлифов с помощью РЭМ в режиме ориентационно-композиционного контраста. С помощью программного комплекса для анализа изображений SIAMS-700 определялась доля площади исследуемой фазы, которая приравнивалась к объемной доле.

Приготовление фольг для ПЭМ проводилось непосредственно в камере электронно-ионного микроскопа ZeissAurigaCrossBeam фокусированным ионным пучком. Исследования тонких фольг на просвет проводились на просвечивающем электронном микроскопе (ПЭМ) JeolJEM-2100 при ускоряющем напряжении 200 кВ.

Рентгеноструктурный фазовый анализ (РСФА) проводился на рентгеновском дифрактометре Bruker D8 Advance в излучении Кα Cu (фильтрация с помощью энергодисперсионного детектора Sol-X) в диапазоне углов отражения 2Θ = 35-100° при напряжении U = 40 кВ, токе трубки I = 40 мА с использованием щелей Соллера падающего пучка; измерительный диаметр составлял 500 мм, шаг 0,02°, время набора импульсов на каждом шаге – от 3 до 5 с. Качественный фазовый анализ осуществлялся в программном пакете DiffracPlus® EVA методом подбора эталонов из базы данных рентгенодифракционных спектров ICDD PDF2.

Результаты и их обсуждение

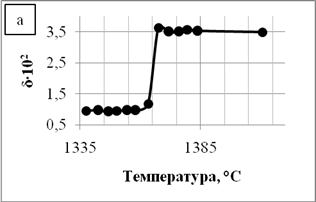

Из графика изменения логарифмического декремента колебаний при нагревании сплава ЭК77 (рисунок 1 а) было определено, что Тsol ≈ 1358 °C, а Tliq ≈ 1373 °C.

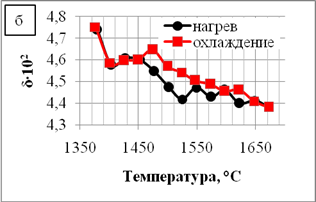

Рис.1. Зависимость от температуры логарифмического декремента колебаний расплава ЭК77: а – слиток №1 б – слиток №2

Согласно современным представлениям структурные изменения в расплаве – это снижение микронеоднородности жидкого металла с приближением к равновесному структурному состоянию.

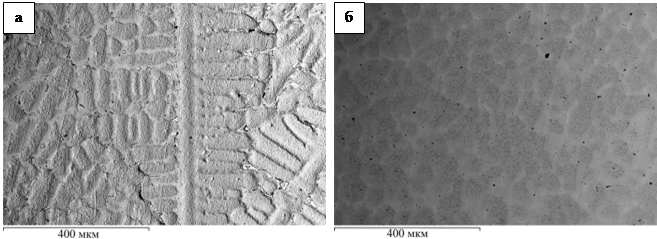

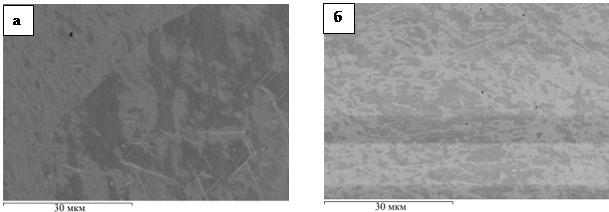

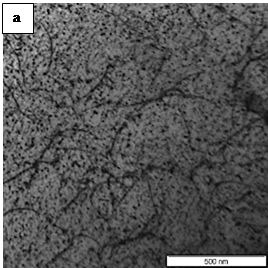

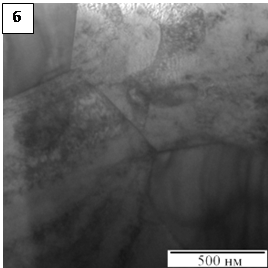

Приведение расплава к более однородному состоянию влияет в первую очередь на процессы кристаллизации слитка. В структуре слитка №1 (рисунок 2) сформировались дендриты (оси первого порядка имеют длину более 600 мкм). Ширина осей второго порядка, которая была принята за параметр дендритной структуры, составила около 30...50 мкм. В структуре слитка №2 вместо дендритов сформировались равноосные ячейки размером от 40 до 70 мкм. Дендритные ветви (ячейки) обеднены хромом и молибденом, в то время как междендритное пространство (границы ячеек) обогащено этими элементами (таблица 2) и содержит крупные выделения второй фазы. Количество σ-фазы в двух разных слитках значительно отличается: для слитка №1 - 2,6 %, для слитка №2 - 0,7% (рисунок 2в, 2г). Переход от дендритной кристаллизации к ячеистой связан с уменьшением концентрационного переохлаждения [5]. То есть обработка расплава по режиму №2 привела к более равномерному распределению химических элементов по объему жидкого металла.

Таблица 2

Локальный химический состав различных областейслитков (в числителе указаны значения для слитка №1, в знаменателе – для слитка №2).

|

|

Дендритная ячейка |

Междендритное пространство |

Сигма-фаза |

|

Si, масс. % |

|

|

|

|

Cr, масс. % |

|

|

|

|

Mn, масс. % |

|

|

|

|

Fe, масс. % |

|

|

|

|

Ni, масс. % |

|

|

|

|

Cu, масс. % |

|

|

|

|

Mo, масс. % |

|

|

|

Рис. 2. Структура сплава ЭК77 после кристаллизации: а – макроструктура слитка №1; б – макроструктура слитка №2; в – частицы σ-фазы в слитке №1; г – частицы σ-фазы в слитке №2

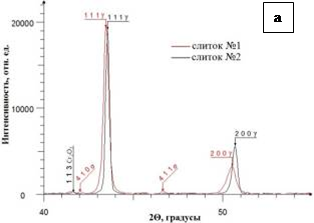

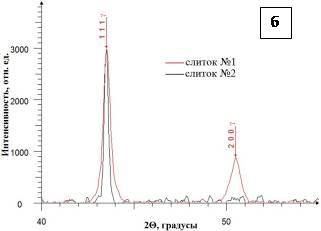

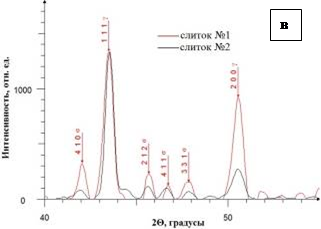

Данные РСФА подтверждают, что после кристаллизации в слитках наряду с аустенитом закристаллизовалась σ-фаза. В слитке №2 кроме этого зафиксированы следы Cr2O3.

Рис.3. Дифрактограммы сплавов ЭК77 после разной обработки: а – литое состояние; б – после гомогенизационного отжига 1200 °С, 6 ч; в – после старения 900 °С, 7,5 ч

Внутри дендритной ячейки слитка№2 растворено больше молибдена и хрома. Экспериментально определенный период решетки аустенита для слитка№1 составил 3,607±0,001 Å, а для слитка №2 – 3,606±0,001 Å, что противоречит расчету, который предсказывает, что период аустенита у второго слитка должен быть больше на 0,002 Å, чем у первого. Такое несоответствие можно объяснить тем, что в структуре слитка №1 больше междендритных участков аустенита с повышенным содержанием молибдена. Анализ интегральной ширины дифракционных линий показал, что в обоих случаях набор межплоскостных расстояний в аустените отличается не сильно, т.е. градиент распределения химических элементов от центра ячейки до ее границы одинаков.

Отжиг при температуре 1150 °С в течение 1,5 часов не привел к полному растворению σ-фазы в обоих слитках. При этом химический состав аустенита слитка№2 стал близок к среднему, а слитка №1 – мало отличается от литого состояния (таблица 3). Отжиг при температуре 1200 °С в течение 6 часов перевел слитки в однофазное аустенитное состояние (рисунок 3). Химический состав аустенита выровнялся и стал близок к среднему марочному.

Таблица 3

Химический состав аустенита в зависимости от обработки слитков (в числителе указаны значения для слитка №1, в знаменателе – для слитка №2).

|

|

отжиг 1150 °C, 1,5 ч |

отжиг 1200 °C, 6ч |

старение 900 °C, 5 ч |

старение 900 °C, 7,5 ч |

|

Si, масс. % |

|

|

|

|

|

Cr, масс. % |

|

|

|

|

|

Mn, масс. % |

|

|

|

|

|

Fe, масс. % |

|

|

|

|

|

Ni, масс. % |

|

|

|

|

|

Cu, масс. % |

|

|

|

|

|

Mo, масс. % |

|

|

|

|

Периоды решеток аустенита составили соответственно 3,614±0,001 Å и 3,604±0,001 Å. Согласно расчетам, период решетки должен увеличиться для слитка №1 на 0,005 Å, для слитка №2 – на 0,002 Å, а абсолютные величины в обоих случаях должны быть одинаковыми с точностью до третьего знака после запятой. Одной из причин разницы в величине межплоскостных расстояний между слитками, перед кристаллизацией обработанными по режимам №1 и №2 соответственно, может быть связано с большей концентрацией вакансий в первом из них. Повышение химической однородности аустенита привело к значительному сужению дифракционных линий в обоих случаях.

Таблица 4

Изменение периода решетки аустенита в зависимости от обработки слитков (в числителе указаны значения для слитка №1, в знаменателе – для слитка №2).

|

|

литое состояние |

отжиг 1150 °C, 1,5 ч |

отжиг 1200 °C, 6 ч |

старение 900 ° C, 5 ч |

старение 900 ° C, 7,5 ч |

|

Период |

|

- |

|

|

|

|

Период |

|

|

|

|

|

|

интегральная ширина дифракционных линий, градусы (эксперимент) |

|

- |

|

|

|

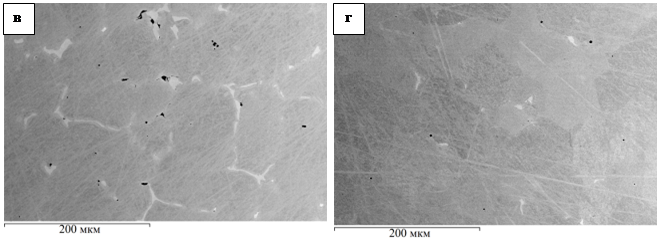

Старение слитка №1 при 900 °С в течение 5 часов привело к неоднородному выделению пластинчатых частиц σ-фазы внутри зерен аустенита, зернограничных выделений не обнаружено (рисунок 4а). Частицы сосредоточены в бывших междендритных участках. Процесс выделения второй фазы в слитке №2 при таком времени выдержки не начался (рисунок 4б).

Более длительный отжиг в течение 7,5 часов приводит к равномерному выделению частиц σ-фазы по всему объему слитков (рисунок 4в, 4г). Ее частицы имеют пластинчатую форму, но на границах они толще, чем в теле зерна аустенита. Длина пластин в слитке №1 больше, чем в слитке №2. Образование интерметаллида способствовало выходу из аустенита хрома и молибдена, что закономерно привело к уменьшению периода решетки (таблица 4). При этом возник градиент концентраций в аустените в близи границы между аустенитом и σ-фазой, что вызвало уширение дифракционных линий.

Рис.4. Структура сплава ЭК77 после старения при Т=900 °С: а - слиток №1, выдержка 5 ч; б - слиток №2, выдержка 5 ч; в - слиток №1, выдержка 7,5 ч;г - слиток №2, выдержка 7,5 ч

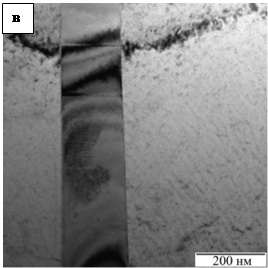

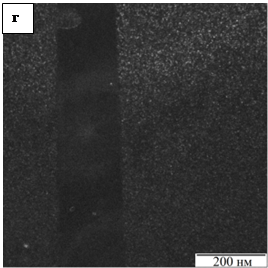

После длительного старения с точки зрения фазового состава слитки №1 и №2 практически одинаковы: γ+σ. При этом и морфология выделений для разных случаев схожа. Однако разница зафиксирована в структуре аустенита. Так, в слитке№2 наблюдается полигонизованная структура, в то время как в слитке №1 дислокации собраны в плоские скопления (рисунок 5а, 5б). Также было обнаружено, что в структуре аустенита слитка№1 после кристаллизации, гомогенизации и высокотемпературного старения формируются концентрационные волны, т.е. периодическое изменение химического состава (рисунок 5в, 5г). Матричный твердый раствор слитка№2 на этом уровне остается однородным.

Рис.5. Тонкая структура сплава ЭК77 после старения при Т=900 °С в течение 7,5 часов: а – дислокационная структура слитка №1; б – полигонизованная структура слитка №2;в – расслоение в аустените слитка №1 (светлое поле); г – расслоение в аустените слитка №1 (темное поле)

Заключение

Установлено влияние режима подготовки жидкого сплава ЭК77 перед кристаллизацией на характеристики литой, гомогенизированной и состаренной структуры в твердом состоянии. Устойчивость дендритной ликвации снижается после значительного перегрева расплава над температурой ликвидус. Перегрев расплава на 305 °С выше температуры ликвидус способствует формированию ячеистой структуры вместо дендритной при незначительном (на 43 °) перегреве. Также значительный перегрев расплава над температурой ликвидус при старении гомогенизированного слитка увеличивает инкубационный период образования ТПУ σ-фазы. В случае незначительного перегрева расплава над температурой ликвидус аустенит при старении склонен к расслоению, дислокации формируют плоские скопления. Значительный перегрев понижает склонность к расслоению и приводит к образованию полигонизованной структуры при длительных временах выдержки.

Рецензенты:

Потехин Б.А., д.т.н., профессор, заведующий кафедрой технологии металлов, Уральский государственный лесотехнический университет, г. Екатеринбург.

Загайнов С.А., д.т.н., профессор, заведующий кафедрой «Металлургия железа и сплавов», ФГАОУ ВПО «Уральский федеральный университет имени первого Президента РФ Б.Н. Ельцина», г. Екатеринбург.