Детальный анализ каждой технологической операции, извлечение «узких мест» производства, устранение негативных моментов путем выбора наилучшего решения, оценка принятой меры и стремление к совершенствованию производства - это то, что необходимо в создавшихся условиях мирового экономического кризиса для повышения экономической эффективности любого промышленного предприятия, в том числе и стеклотарного.

Методом исследования технологических процессов стеклотарного производства было выбрано функционально-структурное моделирование процессов на основе построения моделей имитационного типа.

Рассмотрим типичный жизненный цикл стеклотарного производства (рис.1).

Рис. 1. Схема технологического процесса стеклотарного предприятия

(основное производство)

Стадия обработки и подготовки сырья включает в себя дробление, сушку, измельчение, просев, дозировку и смешивание компонентов шихты. Дробление и измельчение происходят в молотковых дробилках, сушка - в сушильных барабанах. Подготовленное сырье дозируется и конвейерами подается в смесители, где перемешивается и увлажняется. Полученная шихта элеваторами транспортируется в цехи выработки.

Варка стекла осуществляется при температуре 1350-1400 °С в стекловаренных печах, работающих на природном газе. Шихта, поступающая из составного цеха, и стекольный бой (привозной и обратный) подаются к печам. Готовая стекломасса, гомогенизированная по температуре и химическому составу, подается питателями в стеклоформующие автоматы.

Производство стеклоизделия. Стекло, поступившее в фидер (каналы подвода стекломассы к машине), вытекает через отверстие (керамическое очко). Для получения «капли» (доза стекла с определенной температурой, формой и весом) используется механизм ножниц, который с заданной скоростью отрезает порции стекла. И через систему каплеприемных лотков поступает в черновую форму машины по производству стеклотары. Работа питателя должна быть строго синхронизирована по времени с работой стеклоформующей машины, осуществляющей процесс формования стеклоизделий. От каждой стеклоформующей машины стеклоизделия транспортируются с помощью пластинчатого или цепного конвейера, а затем при помощи сталкивателя попадают в печи отжига.

Отжиг стекла - это процесс устранения остаточных напряжений стекла. Отжиг стекла происходит в печах отжига, снабженных устройствами, позволяющими: вести наблюдение и автоматически регулировать температуру отжига; транспортировать изделия в рабочем туннеле печи; изменять скорость транспортировки изделий в широком диапазоне. На изделия при их прохождении через установки горячего и холодного напыления на горячем и холодном участках печи отжига наносится защитный слой упрочняющих материалов. Изделия в печи транспортируются сетчатым конвейером. После выхода из печи отжига на изделия наносится защитно-упрочняющее покрытие.

Сортировка и контроль качества стеклоизделий, выработанных на стеклоформующих машинах, осуществляется контролерами стекольного производства вручную путем визуального осмотра и с помощью инспекционного оборудования: разбраковочного аппарата, проверщика на сжатие, детектора посечки.

Упаковка стеклоизделий осуществляется на участке пакетирования. Стеклотара подается по системе конвейеров в упаковочную машину, которая упаковывает стеклопродукцию в пакеты из полиэтиленовой пленки. Полученный пакет с помощью рольганга поступает в термоусадочную печь, где пакету придается прочность, а изделиям обеспечивается сохранность без боя. После термоусадки пакеты со стеклотарой ленточным транспортером подаются на склад готовой продукции транспортно-складского цеха.

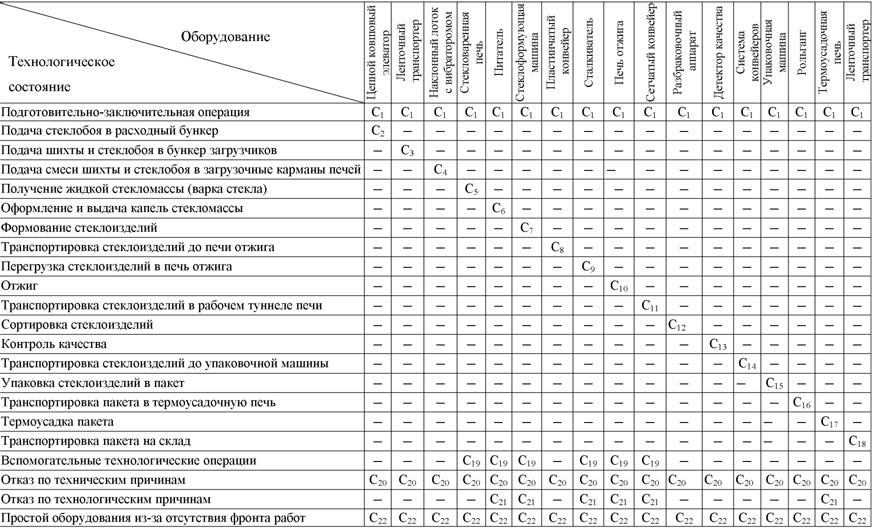

Исходя из анализа описания системы, можно сделать вывод: процесс производства стеклотары - достаточно сложный, непрерывный стохастический процесс. На основе системного подхода целостный процесс функционирования технологической линии стеклотарного производства на уровне структурных элементов можно представить в виде ряда взаимосвязанных технико-технологических подсистем стеклообработки: «Загрузка шихты и стеклобоя в стекловаренные печи», «Стекловарение», «Выработка стеклоизделий», «Отжиг», «Сортировка», «Упаковка стеклоизделий» (табл. 1). Каждая подсистема соответствует технологическим процессам, выполняемым определенным видом и типом оборудования, которое в свою очередь может принимать определенные технологические состояния (табл. 2). При этом процесс функционирования подсистем представляется в виде последовательно связанных графов. Вершины графов показывают технологические состояния рассматриваемого оборудования; дуги - взаимосвязь операций.

В соответствии с формальными процедурами описания сложных систем разработаны математические и имитационные модели технико-технологических подсистем в виде совокупности соотношений логических условий и полученных на этой основе моделирующих алгоритмов, определяющих их реальное функционирование.

Экспериментальной основой создания моделей послужило исследование статистических закономерностей распределения случайных величин протекания основных и вспомогательных процессов, наработки на отказ, времени ликвидации технологических и технических отказов для различных видов и типов оборудования технологических линий изготовления стеклотары. Синтез математических моделей подсистем позволил построить обобщенную модель функционирования механизированной линии, которая представлена системой логических уравнений, описывающих условия перехода одной технико-технологической подсистемы в другую. При этом учитывается, что подсистема Т1 включает подсистемы низшего уровня Т1.1,Т1.2, Т1.3, а подсистема Т4 включает подсистемы низшего уровня Т4.1,Т4.2, Т4.3, (табл. 1).

Таблица 1

Модель событий функционирования оборудования

|

Подсистема |

Оборудование |

Граф |

|

Т1 - «Загрузка шихты и стеклобоя в стекловаренные печи» Т1.1 - Подача стеклобоя в расходный бункер Т1.2 - Подача шихты и стеклобоя в бункер загрузчиков шихты Т1.3 - Подача смеси в загрузочные карманы печей |

Цепной ковшовый элеватор Ленточный транспортер Наклонный лоток с вибраторомом |

сv (c2, с3, с4) |

|

Т2 - «Стекловарение» |

Стекловаренная печь |

|

|

Т3 - «Выработка стеклоизделий»

|

Питатель Стеклоформующая машина |

cw (c6, c7) |

|

Т4 - «Отжиг» Т4.1 - Перегрузка стеклоизделий в печь отжига Т4.2 - Отжиг стеклоизделий Т4.3 - Транспортирование стеклоизделий в рабочем туннеле печи |

Пластинчатый конвейер Сталкиватель Печь отжига Сетчатый конвейер |

cz ( с9, с10, с11) |

|

Т5 - «Сортировка»

|

Разбраковочный аппарат Детектор качества |

|

|

Т6 - «Упаковка стеклоизделий» |

Система конвейеров Упаковочная машина Рольганг Термоусадочная печь Ленточный транспортер |

|

где с1 - подготовительно-заключительная операция; с2, с3, с4 - подача соответственно стеклобоя в расходный бункер, шихты и стеклобоя в бункер загрузчиков шихты, смеси шихты и стеклобоя в загрузочные карманы печей; с5 - получение жидкой стекломассы (варка стекла); с6 - оформление и выдача капель стекломассы; с7 - формование стеклоизделий; с8, с11, с14 - транспортирование стеклоизделий соответственно до печи отжига, в рабочем туннеле печи, до упаковочной машины;

с9 - перегрузка стеклоизделий в печь отжига; с10 - отжиг стеклоизделий; с12 - сортировка стеклоизделий; с13 - контроль качества; с15 - упаковка стеклоизделий в пакет; с16, с18- транспортирование пакета соответственно в термоусадочную печь, на склад готовой продукции; с17 - термоусадка пакета; с19 - вспомогательные технологические операции; с20 - отказ по техническим причинам;

с21 - отказ по технологическим причинам; с22 - простой оборудования из-за отсутствия фронта работ.

Таблица 2 Технологические состояния оборудования стеклотарного производства

где Nпсб(t), Nпшсб(t), Nпс(t) - случайная функция соответственно количества поданного стеклобоя в расходный бункер, шихты и стеклобоя - в бункер загрузчиков шихты, смеси - в загрузочные карманы печей; Nс(t), Nф(t), Nп(t), Nо(t), Nти(t), Nкк(t), Nнп(t) - случайная функция соответственно количества полученной стекломассы, формованных изделий; изделий, перегруженных в печь отжига; изделий, прошедших отжиг; изделий, транспортированных в рабочем туннели печи; проверенных изделий, готовых пакетов; Nпсб, Nпшсб, Nпс,- соответственно необходимое количество стеклобоя для подачи в расходный бункер, шихты и стеклобоя - в бункер загрузчиков шихты, смеси - в загрузочные карманы печей; Nс, Nф, Nп, Nо, Nти, Nкк, Nнп(t) - соответственно необходимое количество стекломассы, формованных изделий, изделий для перегрузки в печь отжига, изделий для отжига, изделий для транспортировки в рабочем туннели печи; изделий, требующих проверки; готовых пакетов.

Трансформация полученных математических моделей в имитационные осуществляется с помощью программных процедур алгоритмизации и включения в процесс моделирования на ЭВМ динамики протекания технологических процессов производства стеклотары во времени. При этом были использованы два основных принципа: принцип «∆t» - фиксированных интервалов времени (для программирования вспомогательных модулей, которые отражают взаимосвязи между подсистемами) и принцип «особых состояний» (для программирования технико-технологиче-ских подсистем, являясь весьма удобным и экономичным в отношении машинного времени) [1]. При этом на каждом шаге модельного времени для оборудования вычисляется время его работы и надежность. Определение надежности осуществляется путем моделирования наработки на отказ и времени восстановления соответствующего технологического оборудования.

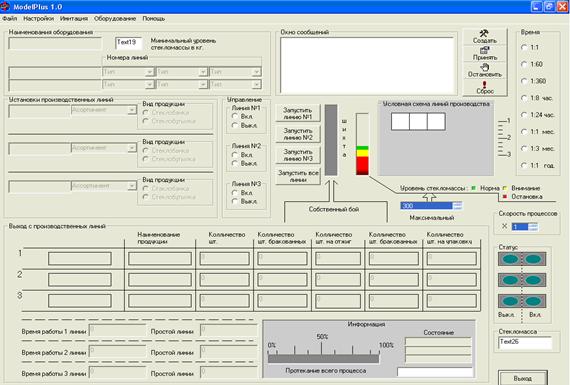

Для разработки программы ModelPus 1.0 был использован язык программирования Microsoft Visual Basic из интегрированного пакета для создания приложения под Windows - Microsoft Visual Studio 6.0. Данный язык имеет широкие возможности в создании приложений различной степени сложности, при этом разработчику не приходится тратить время на разработку кода описывающего пользовательский интерфейс, все элементы управления можно добавлять на форму методом рисования в интерактивном режиме.

Программа ModelPus 1.0 (рис.2) позволяет имитировать процесс производства стеклянной тары, начиная с процесса выработки стеклоизделий заканчивая их упаковкой. Также в её возможности входят: расчёт брака продукции (на стадии выработки стеклоизделий, на стадии отжига стеклоизделий); имитация отказа оборудования (с помощью ручной установки, в автоматическом режиме). Кроме того, в программе предусмотрена возможность установки скорости протекания процессов производства стеклотары.

Рис.2. Главное окно программы ModelPus 1.0

Список литературы

- 1. Бусленко Н. П. Моделирование сложных систем. - М: Наука, 1978. - 401 с.

- 2. Морозова Е.В. Моделирование параметров функционирования технологических линий для поддержки задач управления стеклотарным производством. // Стекло мира №5/2007-с.89.

- 3. Морозова Е.В. Моделирование технологических процессов производства стеклотары. // Стеклянная тара №10/2007-с.14.

- 4. Редько С.Г. Разработка концептуальной модели функционирования механизированной линии стеклотарного производства / Эпов А.А., Морозова Е.В. //Прогрессивные технологии в обучении и производстве: материалы IV Всероссийской конференции, КТИ ВолгГТУ, 2006-с.189-192.