Стремительное развитие техники и технологии, вызвавшее рост конкуренции в высокотехнологичных отраслях экономики, вызывает необходимость поиска путей совершенствования процессов на всех этапах вывода продукта на рынок. Это относится и к предприятиям – производителям автокомпонентов. Поскольку производственная система относится к классу больших систем, то одним из направлений оптимизации ее функционирования является совершенствования управления процессами. При этом деятельность всех подсистем должна быть направлена на достижение общей цели, что соответствует системному подходу к управлению. Внутрипроизводственный транспорт является одной из важнейших обеспечивающих подсистем, поскольку от качества его работы зависит стабильность технологического процесса производства продукции. Это обусловлено тем, что для предприятия – производителя автокомпонентов, как и для любого предприятия автомобилестроения, объектом управления в производственном цикле является материальный поток, который, в свою очередь, участвует в двух процессах - производственном и транспортном [2].

Эффективность выполнения главной задачи производственного процесса с точки зрения логистики заключается в сокращении времени нахождения материального потока в производстве, соблюдении требований к периодичности отправки готовой продукции и размеру ее партии. Вместе с тем появляется острая необходимость гибкого реагирования производственной системы на быстро изменяющиеся приоритеты рынка [5]. Целью исследования является разработка системы поддержки принятия решений для оптимизации работы технологического транспорта.

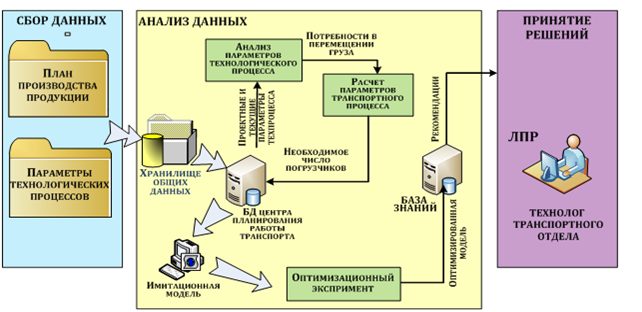

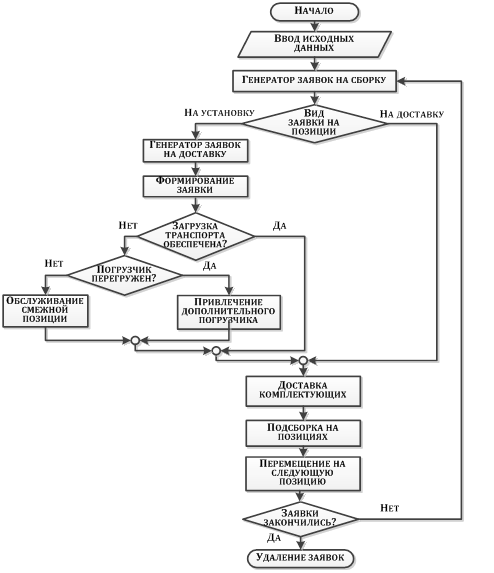

Решение задачи оптимизации работы технологического транспорта на автомобилестроительном предприятии в общем случае является многокритериальным. Входные данные, необходимые для планирования работы транспорта, имеют разную природу и обрабатываются специалистами разных служб, что существенно усложняет процесс принятия обоснованного решения. Для решения данной проблемы оптимальным выходом является создание системы поддержки принятия решений (СППР), что позволит упорядочить информационные потоки внутри предприятия и обеспечить адекватный анализ информации. Концептуальная схема создаваемой системы показана на рис. 1.

Входные данные для последующего анализа, накапливаемые в общем хранилище данных, включают в себя плановые показатели производства продукции и параметры технологических процессов (применяемое оборудование; продолжительности технологических операций; место производства изделия).

Анализ данных включает в себя анализ параметров технологического процесса и расчет параметров транспортного процесса. Поскольку эти процессы взаимосвязаны и в то же время транспортный процесс относится к обеспечивающим, то изменение параметров технологического процесса приводит к изменениям параметров транспортного. Для того чтобы быстро реагировать на такие изменения и в то же время иметь возможность принятия обоснованных управленческих решений, необходимо иметь инструмент для интеллектуализации процесса принятия решения. Таким интеллектуальным ядром в создаваемой системе является имитационная модель.

Рис. 1. Концептуальная схема системы поддержки принятия решений

Преимущество применения имитационной модели состоит в том, что она позволяет учесть множество параметров самой системы, а также внешних воздействий, причем, в отличие от математических моделей, позволяет проводить многократное исследование процессов в системе с переменными параметрами. Адекватность модели устанавливается путем сравнения полученных решений с их аналогами в реальной системе.

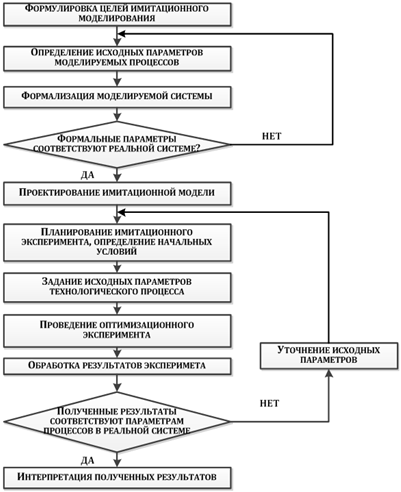

Алгоритм разработки и верификация имитационной модели процесса выбора оптимального количества технологического транспорта представлен на рис. 2.

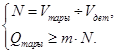

Поскольку работа технологического транспорта должна обеспечивать непрерывность производственного процесса, в качестве лимитирующего времени работы транспорта принимается время работы основного оборудования, т.е.:

![]() ,

,

где tоснn – время работы основного оборудования, мин; tтрn – время выполнения транспортных работ по доставке груза.

Количество единиц напольного безрельсового транспорта будет зависеть от времени работы основного оборудования для изготовления партии деталей (заполнения одной тары) и времени, необходимого для транспортирования тары к следующему «агрегату». Для оценки возможности обслуживания участка одной единицей транспорта используется зависимость:

![]() ,

,

где Х – число одновременно обслуживаемых «агрегатов»; (tоп)max – максимальное время заполнения одной тары, зависящее от трудоемкости изготовления и числа деталей в таре; (tтр)ср – среднее время занятости единицы транспорта при транспортировании тары от предыдущего «агрегата» к следующему определяется как время ездки с грузом и время маневровых операций.

Рис. 2. Блок-схема алгоритма моделирования транспортных процессов

Планирование процесса доставки осуществляется следующим образом:

1. На основании технологического процесса сборки устанавливается номенклатура сборочных единиц, доставляемых на заданную позицию конвейера.

2. Для каждой позиции рассчитывается требуемое для сборки суточного плана количество комплектующих всех видов.

3. Для каждой позиции определяется способ хранения и доставки (тара) каждого вида сборочных единиц в соответствии с их конструкцией и габаритами [3].

4. Определяется вместимость тары для заданной сборочной единицы N:

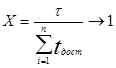

5. Количество транспортных партий, необходимых для обеспечения выполнения суточного плана (Nсут) по сборке определяется как отношение: ![]() .

.

6. Время на доставку транспортной партии сборочных единиц определенной номенклатуры для заданной позиции определяется на основании заданного маршрута, времени транспортирования при заданной скорости и времени маневровых операций.

7. Оценка возможности доставки всех транспортных партий для заданной позиции одной единицей транспорта производится сравнением такта с суммарным временем, необходимым для доставки всех требуемых на данной позиции сборочных единиц:

,

,

где n-порядковый номер устанавливаемой на данной позиции сборочной единицы.

Если Х>1, значит загрузка транспортного средства недостаточна, и оно может обслуживать две соседние позиции линии, если Σtдост для сборочных единиц двух соседних позиций не превышает t. Если Х<1, то транспортная единица перегружена, доставка сборочных единиц не может быть полностью осуществлена, необходимо привлечение дополнительной единицы транспорта. При этом дополнительная единица транспорта может быть привлечена как со стороны, так и с соседней позиции при ее недостаточной загруженности.

Движение материального потока по операциям технологического цикла будет эффективным при соблюдении следующих условий:

1. Объем хранимых рядом с «агрегатом» запасов (количество грузов) N эквивалентен мощности «агрегата» М: N→М, M→max, при условии, что в текущий момент времени ![]() ,

,

Для группы однородного оборудования: M=n∙Nдет/tn, где Nдет – количество деталей, требуемое для полного заполнения одной тары, шт; tn – трудоемкость изготовления (обработки) одного изделия на данном «агрегате» (операции), мин; n – количество единиц оборудования на участке.

2. Занятость площадей, отведенных на участке для временного хранения грузов должна быть минимальна: q→min,

при условии, что количество хранимых грузов определяется как отношение q=S/N,

где S – площадь мест временного хранения грузов на участке, м2; N – площадь, занимаемая одним грузовым местом (тарой), м2.

3. Количество единиц транспорта, необходимое для обеспечения выполнения условий 1 и 2 для каждого текущего момента времени определится как: ![]() ,

,

где Q – количество одновременно хранимых на участке грузов (грузооборот); t – время транспортных операций, мин; q – грузоподъемность транспортного средства/количество перевозимых транспортным средством единиц груза.

Рис. 3. Алгоритм поставок комплектующих на сборочный конвейер

Соблюдение всех обозначенных условий способствует рациональному распределению транспортной работы между производственными участками и цехами при одновременном соблюдении требований техники безопасности.

Организация доставки комплектующих от мест складирования комплектующих до позиций сборки деталей на конвейере описывается алгоритмом, представленным на рис. 3.

В качестве инструмента для реализации модели был выбран прикладной пакет AnyLogic. Преимущество данного пакета состоит в том, что использующийся в нем объектно-ориентированный подход позволяет простым и естественным образом организовать и представить структуру сложной системы [1].

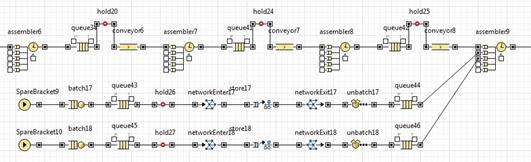

Для проверки адекватности предложенной методики была разработана модель транспортного обеспечения процесса сборки рам грузовых автомобилей на ОАО «Камский прессово-рамный завод». При этом использовался дискретно-событийный подход. Каждое событие – сборка рамы, установка отдельных сборочных единиц – происходит в определенный момент времени и вызывает изменение состояния логистической системы, получающей запрос на доставку недостающих комплектующих. Деятельность погрузчиков, выполняющих запрос, обеспечивает достижение целевой функции, поэтому в модельной системе движение подсобранной рамы по позициям конвейера осуществляется только при наличии всех комплектующих на каждой позиции, в противном случае происходит простой конвейера.

Структура модели процесса доставки представлена на рис. 4. Доставка комплектующих производится в момент, когда комплектующие i-того наименования из j- тары полностью израсходованы.

Рис. 4. Структура модели процесса доставки комплектующих на позиции конвейера

При построении модели использовалось планировочное решение участка и согласованные безопасные маршруты движения погрузчиков.

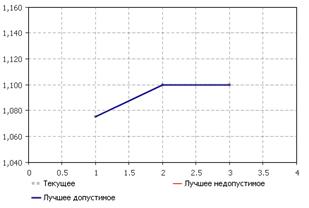

Рис. 5. Достижение целевой функции при оптимизации количества единиц транспорта.

Оптимизационный эксперимент сводится к нахождению такого числа погрузчиков, при котором конвейер не будет простаивать, при этом количество комплектующих на позициях всегда будет достаточным для осуществления процесса сборки рам. Расчет выполнялся для 10 рабочих смен. Для проведения оптимизационного эксперимента использовался встроенный в AnyLogic оптимизатор OptQuest, разработанный на основе метаэвристик рассеянного поиска и поиска «табу» [4].

График реализации оптимизационного эксперимента представлен на рис. 5, где ось ординат – количество собранных рам, ось абсцисс – требуемое количество погрузчиков. В результате эксперимента было установлено, что для достижения целевой функции сборки необходимо 2 единиц транспорта на участке. При этом максимально возможное число собираемых рам равно 110.

Выполненные исследования показали, что применение имитационной модели в системах поддержки принятия решений позволяет повысить эффективность функционирования производственных систем за счет принятия научно-обоснованных управленческих решений по согласованию работы технологического транспорта и организации технологических процессов сборочного конвейера.

Рецензенты:

Хабибуллин Р.Г., д.т.н., заведующий Автомобильным отделением Набережночелнинского института Казанского (Приволжского) федерального университета, г. Набережные Челны.

Кулаков А.Т., д.т.н., заведующий кафедрой Эксплуатации автомобильного транспорта Набережночелнинского института Казанского (Приволжского) федерального университета, г. Набережные Челны.