Современные тенденции развития теплоснабжения характеризуются увеличением числа автономных теплогенераторов. Это обуславливается тем, что системы централизованного теплоснабжения на сегодняшний день не могут обеспечить всех потребностей из-за их высокой рассредоточенности и изношенности тепловых сетей. Практика теплоснабжения городов показывает, что даже при разветвленной магистральной теплосети некоторая часть застройщиков уходит на индивидуальное теплоснабжение (крышные и пристроенные котельные).

При этом большинство индивидуальных котельных не имеют резервных источников электроснабжения, ввиду того, что стоимость технологического подключения по 1-ой категории надежности с установкой резервных генераторов, источников бесперебойного питания достаточно высокая. Вследствие перечисленного даже кратковременное отключение электроэнергии зачастую непременно ведет к перебоям в поставке тепловой энергии. Данную проблему решают созданием электрически независимых котлов и обеспечением естественной циркуляции теплоносителя, но естественная циркуляция мало применима ввиду технических причин в разветвленных сетях, даже с незначительным перепадом высот участков.

Вследствие перечисленного разработка систем транспорта теплоносителя независимых от электрической энергии и при этом обеспечивающих необходимый располагаемый напор на источнике является несомненно значимой и перспективной. Проанализировав возможные методы обеспечения циркуляции теплоносителя, можно сделать вывод, что постоянным источником энергии в системах теплоснабжения является теплота уходящих газов котельного агрегата. Так как, если будет происходить сгорание топлива в котле, то всегда некоторая часть тепловой энергии остается в потерях с уходящими газами q2.

Поэтому, было принято решение разработки системы преобразования тепловой энергии уходящих газов котельного агрегата в механическую энергию транспортировки теплоносителя. При этом утилизация теплоты уходящих газов позволит сократить потери с уходящими газами q2 и соответственно повысить коэффициент полезного действия источника теплоснабжения.

Материал и методы исследования

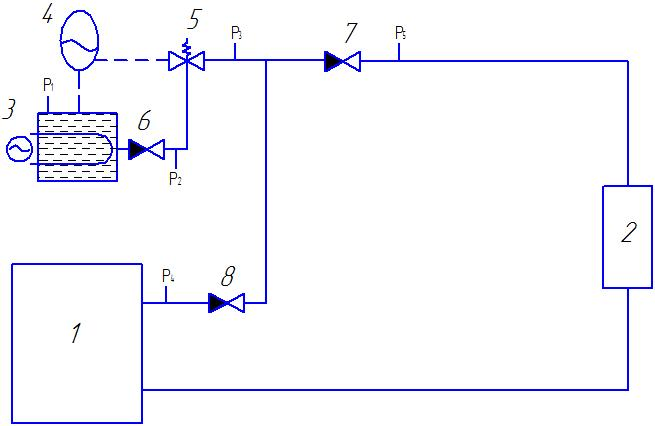

Для разработки системы было организована экспериментальная установка, имитирующая систему теплоснабжения. В ходе разработки системы было предложено несколько устройств на которые получены патенты [4,5]. Все они обладают рядом преимуществ и недостатков, но наиболее перспективным и подходящим для первоначальной задачи выглядит следующая схема, изображенная на рис. 1. которое состоит: 1 – водогрейный котел, 2 – потребитель теплоты, 3 – испаритель (теплообменник утилизатор), 4 – мембранный бак расширитель, 5 – сбросной клапан, 6 – обратный клапан возврата конденсата, 7 и 8 – обратные клапана, задающие направление движения теплоносителя. При этом для точного измерения мощности передаваемой в котле и испарителе используем теплоэлектронагреватели (ТЭН) мощностью ![]() = 22 кВт в котле и

= 22 кВт в котле и ![]() = 2,2 кВт в испарителе. Тем самым имитируя источник теплоснабжения с 10% потерями с уходящими газами.

= 2,2 кВт в испарителе. Тем самым имитируя источник теплоснабжения с 10% потерями с уходящими газами.

Рис. 1. Экспериментальная установка преобразования тепловой энергии в механическую работу транспортировки теплоносителя.

Работа системы осуществляется следующим образом: в водогрейном котле 1 подогревается теплоноситель (вода) и направляется к потребителям 2 для покрытия их тепловой нагрузки. Отдав часть тепловой энергии, теплоноситель возвращается к источнику. В испарителе 3 испаряется теплоноситель и его пар накапливается в мембранном расширительном баке 4. При полном заполнении мембранного бака 4 паром в нем повышается давление за счет дополнительно поступающих паров из испарителя 3. Достигнув определенного значения, сбросной клапан 5 открывается и пар из расширительного бака устремляется в обратный трубопровод сетевой воды, тем самым вытесняя через обратный клапан 8 теплоноситель. Через несколько секунд клапан 5 закрывается вследствие выравнивания температуры в испарителе и обратном трубопроводе. Пар в обратном трубопроводе за счет контакта с холодным теплоносителем конденсируется, тем самым создавая разрежение. Благодаря этому, теплоноситель всасывается от потребителя через обратный клапан 7. Возврат конденсата осуществляется в момент закрытия клапана 5 за счет гидростатических сил.

Результаты исследования и их обсуждения

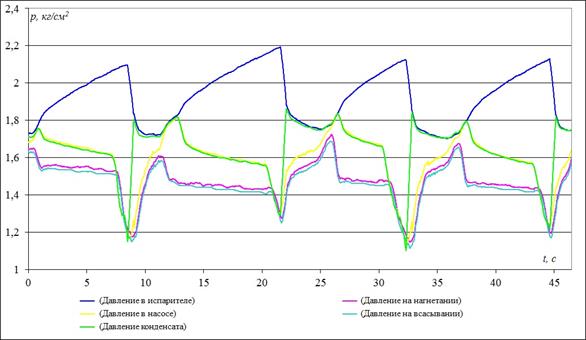

Для анализа гидродинамики устройства была организована система сбора данных с преобразователей давления, установленных согласно схеме, изображенной на рис. 1, где Р1 – давление в испарителе, Р2 – давление конденсата, Р3 – давление в насосе, Р4 – давление на нагнетании насоса, P5 – давление на всасывании насоса. На рис. 2 приведены результаты эксперимента в виде графика, где на оси абсцисс отложено время, а на оси ординат давление в кг/см2.

Рис. 2. Графики изменения давлений в элементах схемы в процессе работы экспериментальной установки.

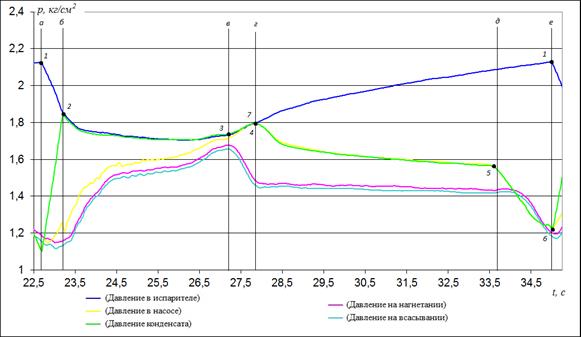

Для подробного анализа и описания происходящих процессов, рассмотрим один полный цикл открытие-закрытие-открытие клапана 5. График представлен на рис. 3.

Рис. 3. Один полный цикл работы системы.

Открытие клапана 5 начинается в точке 1 на временной отсечке 22,66 с, при давлении 2,12 кг/см2, открытие клапана продемонстрировано на участке а-б, длившимся 0,416 с. При этом давление в испарителе резко падает до значения 1,84 кг/см2 в точке 2. Давление конденсата начинает резко возрастать со значения 1,1 кг/см2 по линии a под воздействием давления испарителя и выравнивается с ним на линии б. Давление в насосе и соответственно на всасывании и нагнетании относительно плавно возрастает. На участке б-в клапан полностью открыт и происходит перемещение пара из испарителя в трубопровод обратной сетевой воды за временной промежуток времени составляющий 3,96 с, вследствие чего вытесняется вода из насоса в котел. В системе испаритель-конденсат давление снижается до значения 1,73 кг/см2 по линии в, в насосе, на нагнетании и всасывании давление плавно возрастает. Давление в насосе выравнивается с давлением в испарителе и конденсата. На всасывании и нагнетании давление достигает своего максимального значения в 1,65 кг/см2 и 1,67 кг/см2 соответственно. На участке в-г происходит закрытие клапана за период 0,54 с, вследствие чего давление в испарителе начинает возрастать до значения 1,78 кг/см2 из-за сокращения потока пара в обратный трубопровод. При этом в обратном трубопроводе начинается конденсация паров с сокращением части поступающего пара. Поэтому, давление снижается до значения 1,47 кг/см2. На линии г клапан полностью закрылся. В процессе г-д (продолжительность 5,71 с) после закрытия клапана в испарителе постепенно возрастает давление. В насосе, на всасывании и нагнетании происходит полная конденсация паров и соответственно уменьшается давление. Давление в насосе и конденсата опускается до значения 1,56 кг/см2. На всасывании и нагнетании до 1,425 кг/см2. На участке д-е происходит переохлаждение жидкости (1,245 с) и соответственно резкое снижение давления в насосе, при этом оно становится ниже, чем давление на линии всасывания, вследствие чего производится всасывание сетевой воды от потребителя (участок 5-6 0,581 с). Далее значения давлений конденсата, в насосе, на нагнетании и всасывании выравниваются. В испарителе давление плавно возрастает до давления 2,12 кг/см2. При достижении разности давления между испарителем и насосом 0,925 кг/см2 клапан открывается и процесс повторяется.

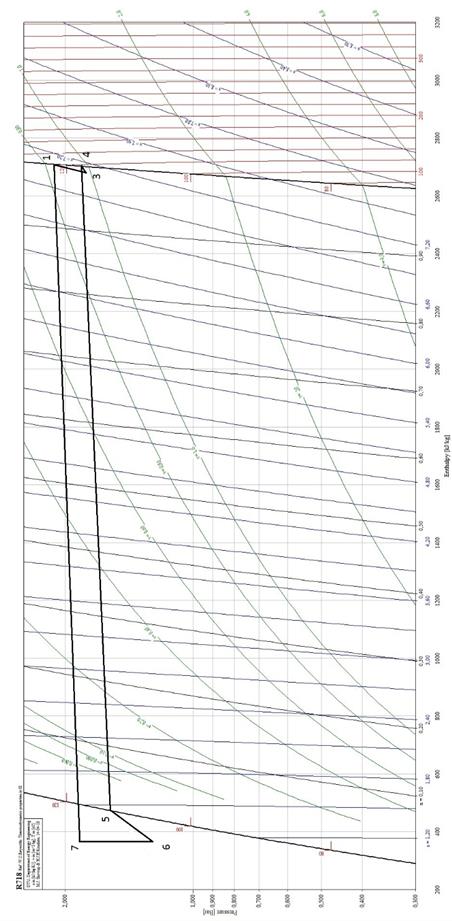

Для анализа получаемых мощностей и совершаемой работы изобразим термодинамический цикл работы устройства в lgP-h диаграмме (рис.4). При построении учитываем установившиеся значения температур конденсата возвращаемого в испаритель 90 оС, пара попадающего в насос 122 оС. Точки на диаграмме соответствуют точкам на рис.3.

Рис. 4. Термодинамический цикл работы устройства.

По построенной диаграмме определим значения термодинамических параметров в каждой точке процесса. Полученные параметры занесем в таблицу 1.

Таблица 1

Термодинамические параметры в характерных точках процесса

|

Точка |

Температура t, оС |

Давление P, кг/см2 |

Удельный объем v, м3/кг |

Энтальпия h, кДж/кг |

|

1 |

122 |

2,12 |

0,84 |

2709,5 |

|

3 |

116 |

1,73 |

0,99 |

2662,5 |

|

4 |

117 |

1,78 |

- |

2700 |

|

5 |

113 |

1,42 |

- |

460 |

|

6 |

90 |

1,245 |

- |

377 |

|

7 |

90 |

1,78 |

- |

377 |

Определим производство пара в испарителе. Так как мощность ТЭНа в испарителе равняется 2,2 кВт и, учитывая, что конденсат возвращается с температурой 90 оС (точка7), а пар нагревается до температуры 122 оС (точка 1), то расход пара равен

![]() , кг/с,

, кг/с,

где ![]() ,

,![]() - энтальпия соответственно пара и конденсата, кДж/кг.

- энтальпия соответственно пара и конденсата, кДж/кг.

![]() кг/с.

кг/с.

Механическая работа, полученная данным способом будет равняться

![]() , кДж/кг.

, кДж/кг.

где ![]() ,

, ![]() - энтальпия соответственно в точке 1 и 3, кДж/кг;

- энтальпия соответственно в точке 1 и 3, кДж/кг;

![]() кДж/кг.

кДж/кг.

Механическая мощность, полученная в устройстве

![]() , кВт.

, кВт.

![]() кВт.

кВт.

Количество тепловой энергии, переданное рабочему веществу в испарителе за период закрытия клапана 5 (процесс 3-4)

![]() , кВт,

, кВт,

где ![]() ,

, ![]() - энтальпия соответственно в точке 4 и 3, кДж/кг.

- энтальпия соответственно в точке 4 и 3, кДж/кг.

![]() кВт.

кВт.

Количество тепловой энергии, переданное обратной сетевой воде равно

![]() , кВт.

, кВт.

где ![]() - энтальпия в точке 6, кДж/кг.

- энтальпия в точке 6, кДж/кг.

![]() кВт.

кВт.

Составим энергетический баланс устройства

![]() ;

;

![]() ;

;

![]() .

.

Определим расход сетевой воды в системе теплоснабжения и соответственно производительность насоса в системе теплоснабжения по величине изменения удельного объема пара в момент сбрасывания его в обратный трубопровод ![]() (точка 1) и в момент закрытия клапана, т.е. в момент выравнивания давления в испарителе и в обратном сетевом трубопроводе

(точка 1) и в момент закрытия клапана, т.е. в момент выравнивания давления в испарителе и в обратном сетевом трубопроводе ![]() (точка 3):

(точка 3):

![]() , м3/с.

, м3/с.

![]() .

.

Проверим достаточность производительности насоса при температурном графике 95/70, который моделировался при проведении эксперимента:

![]() , кг/с.

, кг/с.

где ![]() - необходимый расход сетевой воды, кг/с;

- необходимый расход сетевой воды, кг/с;

![]() - теплоемкость воды, кДж/кг.оС;

- теплоемкость воды, кДж/кг.оС;

![]() - разность температур в подающем и обратном трубопроводе, оС.

- разность температур в подающем и обратном трубопроводе, оС.

![]() кг/с.

кг/с.

Выводы

По полученным результатам можно сделать несколько выводов:

- Устройство полностью обеспечивает циркуляцию теплоносителя без использования электрической энергии, используя сбросное тепло уходящих газов.

- Механическая мощность полученного насоса для данных условий составляет 44,37 Вт.

- Производительность насоса в 0,217 кг/с в полной мере обеспечивает необходимый расход сетевой воды.

Учитывая все преимущества данной системы выделяется и существенный недостаток. При резкой конденсации паров в воде происходят гидроудары, которые создают дополнительные механические нагрузки на трубопровод и оборудование, а также шум. Но при полученном резком пульсирующем течении теплоносителя повышается теплопередача теплопередающих поверхностей, что подтверждено в ряде проведенных исследований [1-3]. Исходя из этого, можно наметить несколько направлений развития системы таких как, сокращение механических нагрузок на оборудование, повышение коэффициента теплоотдачи на поверхностях теплообмена, повышения механической мощности устройства, повышения производительности насоса.

Рецензенты:

Котин А.В., д.т.н., профессор, директор Института механики и энергетики ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарёва», Институт механики и энергетики, г. Саранск, п. Ялга.

Савельев А.П., д.т.н., профессор, заведующий кафедрой безопасности жизнедеятельности, ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарёва», Институт механики и энергетики, г. Саранск, п. Ялга.