Успешное функционирование целого ряда технических систем в значительной степени зависит от температурного режима их элементов и поверхностей. Поэтому при их проектировании и создании требуется, в частности, применение механически прочной теплоизоляции в зоне раздела составных элементов. Подобные требования предъявляются к проектировщикам узлов крепления резервуаров с низкотемпературными жидкостями, высокотемпературных батарей, в конструкциях авиационных и космических летательных аппаратов.

Как свидетельствуют ранее проведенные исследования [1] для высоконагруженных контактных соединений, эффективно показали себя сетчатые экраны из металлической проволоки. Вместе с тем проведенные исследования носят ограниченный характер и не дают ответа на целый ряд вопросов, которые могут возникнуть при проектировании и эксплуатации систем с сетчатыми теплоизоляторами.

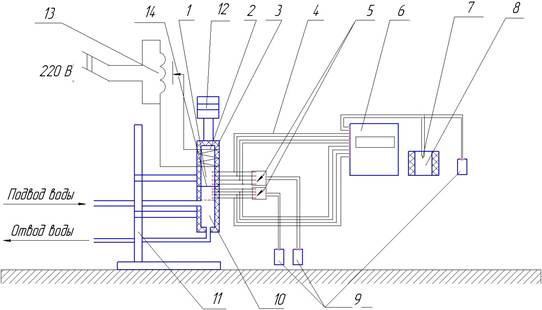

Для более глубокого изучения данной проблемы проведен специальный цикл экспериментальных исследований по формированию контактных термосопротивлений (КТС). Исследования проводились на установке по изучению процессов контактного теплообмена [4; 5]. Основным элементом установки, принципиальная схема которой приведена на рис. 1, является рабочий участок в виде двух металлических стержней, один из которых выполняет роль нагревателя, а второй – холодильника. Стержни изготовлены из сплава Д16Т, длиной 100 мм и диаметром 30 мм. Нагрев верхнего стержня осуществляется электрическим нагревателем, мощность которого регулируется автотрансформатором и реостатом. Охлаждение нижнего стержня производится проточной водой. Боковые поверхности стержней надежно теплоизолированы. На каждом стержне в специально приготовленные радиальные сверления глубиной до 15 мм заделаны по четыре хромель-копелевые термопары. Электродвижущая сила, развиваемая термопарами, измеряется компенсационным методом при помощи потенциометра. Нагрузка на контактные поверхности производится путем подборки заданного набора грузов в пределах от 0,2 до 0,85 МПа. Особое внимание уделялось подготовке поверхностей контакта стержней. Шероховатость поверхностей находилась на профилометре-профилографе «Калибр «ВЭИ». Для создания плоскошероховатых поверхностей в зоне контакта использовалось специальное приспособление, исключающее образование завалов при входе и выходе режущего инструмента.

Рис. 1. Принципиальная схема экспериментальной установки для определения контактных термосопротивлений: 1 – нагреватель; 2 – нагревательный элемент; 3 – адиабатическая поверхность; 4 – горячий спай; 5 – переключатель позиций; 6 – осциллограф самопишущий; 7 – холодный спай; 8 – сосуд Дьюара; 9 – потенциометры; 10 – холодильник; 11 – штатив; 12 – набор грузов; 13 – реостат; 14 – межконтактный заполнитель.

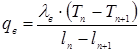

Контактное термосопротивление в зоне раздела определялось для условий стационарного теплового режима, основанного на законе Фурье и дифференциальном уравнении теплопроводности для неограниченной пластины с изотермическими поверхностями, т.е.

. (1)

. (1)

Здесь температурный перепад ![]() получали из графика изменения температур по длине стержней. Принимается условие, что при стационарном тепловом режиме распределение температур по длине стержней носит линейный характер. Для большинства металлов и сплавов коэффициент теплопроводности мало зависит от температуры, и при плотностях тепловых потоков не выше 105 Вт/м2 можно принимать коэффициент теплопроводности постоянным и считать линейное распределение температуры по длине стержней. Таким образом, по данным термодатчиков по длине контактирующих стержней, пользуясь методом линейной экстраполяции, можно найти температурный перепад в зоне контакта

получали из графика изменения температур по длине стержней. Принимается условие, что при стационарном тепловом режиме распределение температур по длине стержней носит линейный характер. Для большинства металлов и сплавов коэффициент теплопроводности мало зависит от температуры, и при плотностях тепловых потоков не выше 105 Вт/м2 можно принимать коэффициент теплопроводности постоянным и считать линейное распределение температуры по длине стержней. Таким образом, по данным термодатчиков по длине контактирующих стержней, пользуясь методом линейной экстраполяции, можно найти температурный перепад в зоне контакта ![]() . Величину среднего теплового потока

. Величину среднего теплового потока ![]() вычисляем по градиенту температур в верхнем и нижнем стержнях и известной теплопроводности материала стержней по формулам

вычисляем по градиенту температур в верхнем и нижнем стержнях и известной теплопроводности материала стержней по формулам

; (2)

; (2)

, (3)

, (3)

где ![]() ,

, ![]() – соответственно коэффициенты теплопроводности материалов верхнего и нижнего стержней;

– соответственно коэффициенты теплопроводности материалов верхнего и нижнего стержней; ![]() ,

, ![]() , и

, и ![]() ,

, ![]() – температуры в смежных точках стержней, где установлены термопары;

– температуры в смежных точках стержней, где установлены термопары; ![]() , и

, и ![]() – расстояние между смежными точками.

– расстояние между смежными точками.

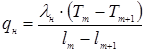

В качестве объектов исследований использовались сетки из железа, нержавеющей стали и латуни из проволоки различной толщины ![]() и разного размера ячеек, а также для сравнения прокладки из асбеста и стеклоткани. В зоне контакта поддерживалась температура порядка 403 К при нагрузке на поверхности контакта Р от 0,2 до 0,85 МПа. Помимо опытов с вводимыми в зону контакта промежуточными материалами, были проведены исследования по формированию КТС при непосредственном контакте поверхностей стержней. Значения КТС в повторных экспериментах согласуются в пределах 6%. Согласно проведенным оценкам погрешность с непосредственным контактом металлических поверхностей изменяется от 6,8% при больших значениях

и разного размера ячеек, а также для сравнения прокладки из асбеста и стеклоткани. В зоне контакта поддерживалась температура порядка 403 К при нагрузке на поверхности контакта Р от 0,2 до 0,85 МПа. Помимо опытов с вводимыми в зону контакта промежуточными материалами, были проведены исследования по формированию КТС при непосредственном контакте поверхностей стержней. Значения КТС в повторных экспериментах согласуются в пределах 6%. Согласно проведенным оценкам погрешность с непосредственным контактом металлических поверхностей изменяется от 6,8% при больших значениях ![]() до 12,1% при низких

до 12,1% при низких ![]() . Это связано в основном со снижением перепада температур между контактирующими поверхностями при уменьшении

. Это связано в основном со снижением перепада температур между контактирующими поверхностями при уменьшении ![]() . Полученные в процессе исследований данные опытов представлены на графиках рис. 2 в виде кривых зависимостей

. Полученные в процессе исследований данные опытов представлены на графиках рис. 2 в виде кривых зависимостей ![]() .

.

Как видно из рис. 2, наиболее высокие значения термосопротивлений имеют соединения с сеткой из малотеплопроводной нержавеющей стали. При этом термосопротивление повышается с ростом толщины проволоки и увеличением размера ячеек (кривые 5 и 6). Подобный характер формирования ![]() можно объяснить увеличением толщины воздушной прослойки в зоне раздела и уменьшением фактической площади касания с поверхностями контактной пары. Для железной сетки за счет более высокой теплопроводности термосопротивление ниже по сравнению с сеткой из нержавеющей стали (кривая 2). Железная сетка из окисленной проволоки создает более высокое сопротивление в зоне контакта. Сетки из высокотеплопроводной латунной проволоки значительно снижают контактное термосопротивление.

можно объяснить увеличением толщины воздушной прослойки в зоне раздела и уменьшением фактической площади касания с поверхностями контактной пары. Для железной сетки за счет более высокой теплопроводности термосопротивление ниже по сравнению с сеткой из нержавеющей стали (кривая 2). Железная сетка из окисленной проволоки создает более высокое сопротивление в зоне контакта. Сетки из высокотеплопроводной латунной проволоки значительно снижают контактное термосопротивление.

Рис. 2. Зависимость термосопротивления для контактной пары из сплава Д16Т от нагрузки для заполнителей в зоне контакта: 1 – асбест (![]() = 0,43 мм); 2 – железная сетка, обработанная растворителем (

= 0,43 мм); 2 – железная сетка, обработанная растворителем (![]() = 0,75 мм, размер ячейки 1 × 1 мм); 3 – та же железная сетка с оксидной пленкой; 4 – сетка из нержавеющей стали (

= 0,75 мм, размер ячейки 1 × 1 мм); 3 – та же железная сетка с оксидной пленкой; 4 – сетка из нержавеющей стали (![]() = 0,88 мм, 1 × 1 мм); 5 – сетка из нержавеющей стали (

= 0,88 мм, 1 × 1 мм); 5 – сетка из нержавеющей стали (![]() = 0,39 мм, 0,5 × 0,5 мм); 6 – сетка из нержавеющей стали (

= 0,39 мм, 0,5 × 0,5 мм); 6 – сетка из нержавеющей стали (![]() = 0,13 мм, 0,05 × 0,05 мм); 7 – сетка латунная (

= 0,13 мм, 0,05 × 0,05 мм); 7 – сетка латунная (![]() = 0,6 мм, 0,5 × 0,5 мм); 8 – сетка латунная (

= 0,6 мм, 0,5 × 0,5 мм); 8 – сетка латунная (![]() = 0,19 мм, 0,05 × 0,05 мм); 9 – стеклоткань (δ = 0,29 мм); штриховая линия – непосредственный контакт. Температура в зоне контакта 403 К.

= 0,19 мм, 0,05 × 0,05 мм); 9 – стеклоткань (δ = 0,29 мм); штриховая линия – непосредственный контакт. Температура в зоне контакта 403 К.

Сравнивая данные опытов для соединений с заполнителями в виде металлических сеток и листовых прокладок, можно видеть, что первые более эффективны как теплоизоляторы.

Очевидно, что получить аналитическое выражение для расчета контактного термосопротивления в зоне раздела металлических поверхностей с сетчатыми заполнителями достаточно проблематично из-за сложной геометрии проволоки, составляющей сетчатые экраны. Вместе с тем геометрическое подобие сеток из проволоки различного диаметра дает возможность провести графическую корреляцию опытных данных при различных усилиях прижима, размерах ячеек и диаметрах проволоки, а также теплофизических свойствах материалов проволоки и контактной пары.

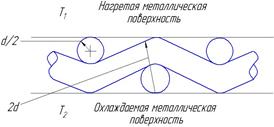

На рис. 3 приведена приближенная модель рабочей ячейки контактной пары и сетки. Примем условие, что контакт осуществляется в узлах сетки, т.е. на единицу площади приходится n2 точек контакта (n – число ячеек сетки на 1 см).

а

а  б

б

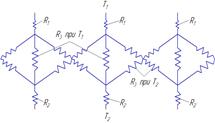

Рис. 3. Схема контакта поверхностей контактной пары с проволочной сеткой: а) модель контакта; б) набор термосопротивлений.

Согласно рис. 3 можно считать, что полное сопротивление выразится в виде

![]() , (4)

, (4)

где ![]() ,

, ![]() – соответственно термосопротивления в точках контакта с плоскими поверхностями контактной пары (

– соответственно термосопротивления в точках контакта с плоскими поверхностями контактной пары (![]() при температуре

при температуре ![]() и

и ![]() при

при ![]() );

); ![]() – термосопротивление, связанное с наличием внутренних контактов между проволоками сетки.

– термосопротивление, связанное с наличием внутренних контактов между проволоками сетки.

Так как контактные термосопротивления ![]() и

и ![]() являются макроскопическими величинами, то для их приближенного выражения выберем функциональное соотношение, приведенное в работе [3] при рассмотрении тепловой контактной задачи при соприкосновении поверхностей с макронеровностями.

являются макроскопическими величинами, то для их приближенного выражения выберем функциональное соотношение, приведенное в работе [3] при рассмотрении тепловой контактной задачи при соприкосновении поверхностей с макронеровностями.

В функциональной форме коэффициент стягивания линий теплового тока к макроконтактам соприкасающихся поверхностей можно принять пропорциональным квадратному корню из соотношения поверхности одиночного контакта ![]() к площади поперечного сечения поверхности, приходящейся на одиночный контакт, т.е.

к площади поперечного сечения поверхности, приходящейся на одиночный контакт, т.е.

![]() . (5)

. (5)

Используя принятые выше положения для выражения сопротивлений ![]() и

и ![]() , можно расчетное соотношение представить в форме

, можно расчетное соотношение представить в форме

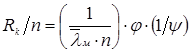

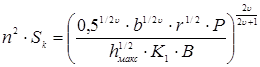

. (6)

. (6)

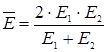

Здесь ![]() является приведенным коэффициентом теплопроводности материалов проволоки и контактной пары.

является приведенным коэффициентом теплопроводности материалов проволоки и контактной пары.

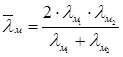

. (7)

. (7)

Из соотношения (6) видно, что параметр ![]() должен зависеть от

должен зависеть от ![]() .

.

Применяя модель контакта, изображенную на рис. 3, и используя известные соотношения из работы [2] для упругих контактов металлических поверхностей, получим формулу

. (8)

. (8)

Здесь ![]() – контактное давление;

– контактное давление; ![]() и

и ![]() – параметры кривой опорной поверхности (по снятым с поверхностей контакта профилограммам);

– параметры кривой опорной поверхности (по снятым с поверхностей контакта профилограммам); ![]() – коэффициент, зависящий от значения параметра

– коэффициент, зависящий от значения параметра ![]() ;

;  – коэффициент, характеризующий свойства металла контактной пары;

– коэффициент, характеризующий свойства металла контактной пары; ![]() ;

; ![]() – приведенный модуль упругости металлов контактной пары;

– приведенный модуль упругости металлов контактной пары; ![]() – коэффициент Пуассона;

– коэффициент Пуассона; ![]() – радиус микровыступов;

– радиус микровыступов; ![]() – максимальная высота микровыступов. Приведенный модуль упругости находится

– максимальная высота микровыступов. Приведенный модуль упругости находится

. (9)

. (9)

Здесь необходимо особо отметить, что хотя формула (8) не является точной для контакта плоской поверхности контактной пары с поверхностью сетки, но она показывает характер зависимости ![]() от

от ![]() .

.

Рис. 4. Зависимость безразмерного термосопротивления контакта с сетками в зоне раздела от отношения ![]() : 1 – сетка из нержавеющей стали с δ = 0,88 мм, размер ячейки 1 × 1 мм и с δ = 0,13 мм, 0,05 × 0,05 мм; 2 – железная сетка, обработанная растворителем с δ = 0,75 мм, 1 × 1 мм.

: 1 – сетка из нержавеющей стали с δ = 0,88 мм, размер ячейки 1 × 1 мм и с δ = 0,13 мм, 0,05 × 0,05 мм; 2 – железная сетка, обработанная растворителем с δ = 0,75 мм, 1 × 1 мм.

На рис. 4 представлены обобщающие результаты измерения термосопротивления в проведенных экспериментах с сетчатыми экранами. График зависимости ![]() на рис. 4 для сеток из нержавеющей стали и железа свидетельствует о хорошей корреляции данных для контактной пары из сплава Д16Т.

на рис. 4 для сеток из нержавеющей стали и железа свидетельствует о хорошей корреляции данных для контактной пары из сплава Д16Т.

В заключение можно утверждать, что сетчатые экраны представляют собой достаточно эффективные теплоизоляционные системы из составных элементов, работающие в условиях высоких тепловых и малых усилиях прижима.

Работа выполнена при финансовой поддержке РФФИ (код проекта № 13-08-00339).

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, зав. кафедрой электротехники и автоматики ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.

Мозговой Н.В., д.т.н., профессор, зав. кафедрой промышленной экологии и безопасности жизнедеятельности ФГБОУ ВПО «Воронежский государственный технический университет», г. Воронеж.