Наиболее часто встречающиеся дефекты резервуаров можно разделить на две группы:

-

полученные в процессе изготовления элементов конструкции и при производстве строительно-монтажных и сварочных работ;

-

появившиеся в процессе эксплуатации резервуаров: усталостные трещины и расслоение металла, коррозионный износ основного металла.

Опасный дефект обеих групп - трещины протяженностью от 20 до 3000 мм. В большинстве случаев они встречаются в вертикальных швах нижней части первого пояса, в местах пересечений вертикальных и горизонтальных швов первого и второго поясов.

Самые основные дефекты и повреждения РВС перечислены в [7]:

1) трещины в окрайках днища по сварным соединениям и основному металлу;

2) трещины в нижнем уторном соединении;

3) трещины в сварных соединениях полотнища днища;

4) выпучины, вмятины и складки днища;

5) трещины в нижних поясах по сварным соединениям и основному металлу;

6) подрезы основного металла, непровары, шлаковые включения и другие дефекты сварных соединений;

7) отпотины в сварных соединениях и основном металле днища, стенки и кровли;

8) изменения геометрической формы верхних поясов стенки резервуара (местные выпучины и вмятины);

9) коррозионные повреждения днища, стенки и кровли;

10) деформации днища по периметру резервуара;

11) равномерные и неравномерные осадки основания;

12) вмятины на нижнем поясе стенки.

Таким образом, наиболее распространены дефекты и повреждения днища и нижних поясов стенки.

Проведенный анализ контрольно-диагностических работ в резервуарных парках Республики Коми (РК): старых, эксплуатирующихся более 25 лет (20 лет нормативный срок эксплуатации [8]) и новых, эксплуатирующихся до 2 лет, показывает, что поврежденность именно этих элементов чаще всего приводит к отказам.

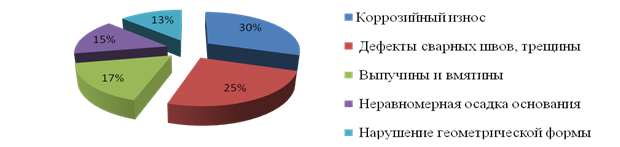

Процентное соотношение дефектов и повреждений резервуаров, работающих в РК, показано на рисунке 1.

Рис.1. Дефекты и повреждения резервуаров в РК

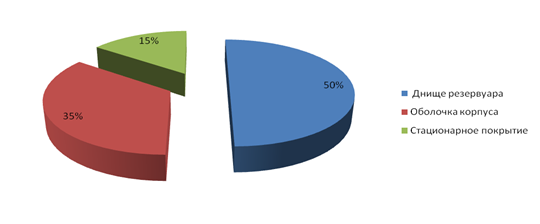

Согласно анализу данных обследований наиболее всего образованию дефектов подвержено днище резервуара (рис.2). Во время сезонного оттаивания деятельного слоя многолетнемерзлых грунтов резервуары обычно бывают не заполнены и нагрузки на основание передаются по периметру стенки от собственного веса стенки и веса крыши. Оттаивание начинается с краев резервуара. Из-за значительного поперечного размера под центральной частью резервуара грунты основания могут находиться в мерзлом состоянии еще какое-то время. При загружении теплым нефтепродуктом под днищем начинает активизироваться процесс оттаивания. Заполненный маловязким нефтепродуктом резервуар, благодаря свободной конвекции, является хорошим проводником тепла. Большие массы нефтепродукта в резервуаре в течение теплого периода аккумулируют тепло, и при понижении температуры наружного воздуха процесс оттаивания грунта под резервуаром может продолжаться. Замерзание оттаявшей толщи многолетнемерзлых грунтов под резервуаром происходит обычно в нагруженном состоянии и начинается тоже с краев. Неравномерные смещения основания, происходящие при оттаивании - промерзании деятельного слоя под резервуаром, приводят к деформациям днища и неравномерной осадке основания.

Рис.2. Статистика отказов элементов конструкции резервуара

Обследования технического состояния резервуаров показали, что многие резервуары имеют на днище хлопуны, размеры которых значительно превышают предельные нормативные значения. При действии гидростатического давления хлопун в зависимости от своей жесткости может либо не измениться, либо прогнуться до соприкосновения с основанием, либо выхлопнуть как мембрана. При этом, в днище возникают дополнительные напряжения. Наиболее опасно расположение хлопуна вблизи уторного соединения стенки с днищем. Прощелкивание хлопунов при многократной загрузке-разгрузке может привести к образованию усталостных трещин и при определенных условиях к разрушению всего резервуара.

При дефектоскопии сварных швов резервуаров были обнаружены следующие виды дефектов: газовые поры, скопления и цепочки газовых пор, непровары, подрезы, трещины, неметаллические и шлаковые включения. Непровары уторного соединения стенки с днищем, расположенные с внутренней стороны, оказывают наибольшее влияние на несущую способность резервуаров. Влияние дефектов на надежность сварного соединения повышается при увеличении длительности работы конструкции в нагруженном состоянии, при усилении коррозии и при снижении температуры эксплуатации. Во время длительной эксплуатации дефекты сварных швов под действием коррозии и концентрации напряжений могут приобрести опасные размеры. В условиях низких температур хрупкое разрушение резервуара происходит как распространение трещины, возникшей от таких наиболее распространенных дефектов сварных швов, как непровары и подрезы.

Конструкции вертикальных резервуаров для нефти и нефтепродуктов в процессе эксплуатации подвергаются различным силовым воздействиям: давление покрытия снегового покрова, давление продукта, избыточное давление в газовом пространстве резервуара, температурные воздействия и др. Эти факторы приводят к деформированию стенок в результате неравномерной нагрузки, особенно при наличии крена резервуара, и увеличению погрешности измерения объема продукта содержащегося в резервуаре.

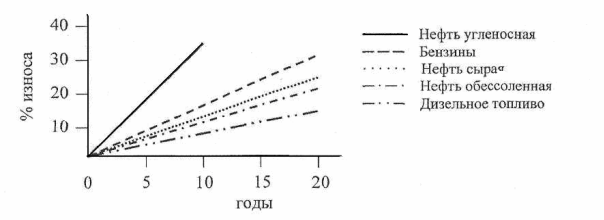

Резервуары, хранящие угленосную нефть, имеют значительные коррозионные повреждения в нижней части оболочки, где соленая пластовая вода, осаждающаяся из нефти, вызывает коррозию днища и нижней части первого пояса. В резервуарах, в которых хранятся бензины, сильно и равномерно коррозируют верхние пояса, которые в отличие от нефтяных резервуаров больше контактируют с кислородом воздуха. На рисунке 3 приведен график зависимости степени износа корпуса резервуара во времени при хранении различных нефтепродуктов, полученный на основании фактических материалов и показывающий предельный срок эксплуатации. Опасность коррозии как фактор, уменьшающий долговечность резервуаров, усугубляется и тем, что продукты коррозии попадают в нефтепродукты и загрязняют их, что приводит к потере их качества [5].

Рис.3. Процент износа стальной оболочки корпуса резервуара в зависимости от продолжительности эксплуатации и вида хранимого продукта

В зависимости от месторождения нефть имеет различный качественный и количественный состав. Нефти состоят главным образом из углерода - 79,5-87,5% и водорода - 11,0-14,5% от массы нефти. Кроме них в нефти присутствуют еще три элемента - сера, кислород и азот. Их общее количество обычно составляет 0,5-8%. В незначительных концентрациях в нефти встречаются элементы: ванадий, никель, железо, алюминий, медь, магний, барий, стронций, марганец, хром, кобальт, молибден, бор, мышьяк, калий. Их общее содержание не превышает 0,02-0,03% от массы нефти. Указанные элементы образуют органические и неорганические соединения, из которых состоят нефти. Состав нефти основных районов Республики Коми приведен в таблице 1.

Таблица 1

Состав нефти основных районов РК

|

Район месторождения |

Плотность, г/см³ |

Углерод, С |

Водород, Н |

Сера, S |

Азот, N |

Кислород, O |

Зола |

|

Ухтинский |

0,897 |

85,30 % |

12,46 % |

0,88 % |

0,14 % |

- |

0,01 % |

|

Усинский |

0,892 |

86,10 % |

12,5% |

2,42% |

0,1% |

- |

0,01% |

|

Печорский |

0,894 |

86,8% |

12,2 |

2,0% |

0,12% |

0,01% |

- |

Почти все виды деформаций геометрической формы резервуаров, отмеченные на нефтебазах РК, связаны с оттаиванием грунтов насыпи и основания. При неравномерной осадке основания корпус претерпевает сложную трехмерную деформацию [1]. В результате стенка получает общие и локальные деформации. Резервуары с неравномерной осадкой основания практически всегда имеют неравномерные радиальные перемещения стенки. В работе [5] отмечается, что численное моделирование подтверждает возможность образования на стенке вмятин и выпучин при неравномерных осадках основания. Получаемые при моделировании вмятины и выпучины имеют форму, вытянутую по вертикали. Именно такие дефекты стенок резервуаров наиболее распространены на Севере.

Менее всего дефектам подвержена стационарное покрытие – кровля резервуара.

В Республике Коми отказы резервуаров происходят преимущественно при экстремально низких и высоких температурах. При низких температурах разрушение носит хрупкий характер и начинается как развитие трещин. Низкая температура наружного воздуха приводит к снижению трещиностойкости конструкционных материалов, а колебания температуры - к возникновению температурных напряжений. Трещины зарождаются с дефектов основного металла конструкций и сварных соединений.

Исследования показывают, что хрупкие разрушения происходят при сочетании нескольких неблагоприятных факторов, среди которых основную группу образуют наличие трещиноподобных дефектов в сварном соединении, снижение трещиностойкости металла и повышение напряжений от нагрузок. Вязкие разрушения резервуаров происходят при высоком уровне напряжений. Перенапряжения в конструкциях могут возникнуть при непроектных воздействиях (неравномерные осадки основания, температурные воздействия) и в результате увеличения напряжений вследствие уменьшения толщины листов корпуса из-за коррозии.

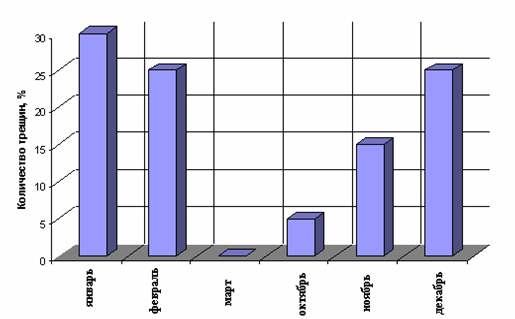

По данным Березина В.Л., Фалькевича А.С., Анучкина М.П. и др., на появление хрупких трещин в резервуарах существенное влияние оказывает время года (рисунок 1.4) [3, 6]. Большая доля трещин приходится на холодные месяцы года - январь, февраль, декабрь.

Рис.4. Распределение количества трещин по месяцам

Появления перечисленных дефектов у резервуаров зависит не только от неблагоприятных климатических условий региона, но и от продолжительности эксплуатации в этих условиях. Наибольшее количество дефектов и повреждений у РВС наблюдается в начальный период эксплуатации емкостей и после 25 лет работы.

В период приработки интенсивность отказов велика, так как в конструкциях технологических объектов возникают большое количество строительных дефектов [4, 6]. После того, как дефекты были устранены путем ремонта или полной замены элементов конструкции, уровень интенсивности отказов установился постоянным и наступил период нормальной эксплуатации, отказы этого периода называются внезапными.

В период старения количество отказов начинает быстро увеличиваться из-за износа элементов конструкций. После 18-ти лет эксплуатации резервуарного парка начинает сказываться износ элементов технологических объектов. С этого момента времени начинается период интенсивного износа конструкций с резким ростом интенсивности отказов и особенно актуальной становится задача оценки риска дальнейшей эксплуатации объектов нефтебазы.

Согласно [6], срок службы до первого капитального ремонта стальных вертикальных резервуаров составляет 5 лет при хранении сероводородсодержащей нефти и 10 лет - нефти без сероводорода. В целом, эксплуатационный период РВС до выхода из строя варьирует от 3,9 до 21 года, а средний возраст резервуаров эксплуатируемых в РК составляет 23 года.

Проведенный анализ показывает, что основные причины выхода их строя резервуаров, работающих в условиях низких температур следующие:

1) значительная коррозия корпуса резервуаров при хранении в них нефти и нефтепродуктов с повышенным содержанием серы, сероводорода и других коррозионно-активных веществ;

2) неравномерная осадка основания и деформации геометрической формы резервуаров, связанные с оттаиванием грунтов насыпи и основания;

3) образование дефектов в сварных швах (непровары, шлаковые включения, подрезы и т.п.), которые играют роль концентраторов напряжений, особенно опасных в нижнем поясе резервуаров и в уторном шве, в точках сопряжения оболочки корпуса с днищем;

4) склонность основного металла корпусов резервуаров, сваренных преимущественно из кипящей стали, к хладноломкости, особенно в условиях резкого перепада температур хранимого нефтепродукта и окружающего воздуха в районах с низкой температурой окружающего воздуха и сильными ветрами

5) нарушение правил технической эксплуатации резервуаров, в частности, превышение допустимой высоты налива нефти и нефтепродуктов, а также превышение давления или образование недопустимого вакуума в газовом пространстве.

Таким образом, анализ технического состояния резервуаров позволил выявить, опасные, с точки зрения возможности возникновения аварии, дефектные места, факторы, влияющие на качество сварных соединений, зоны интенсивного коррозионного поражения и определить основное направление исследований по определению состояния основного металла и металла сварных швов изделий.

Выводы: данные обследований технического состояния показывают, что эксплуатируемые в РК резервуары имеют многочисленные дефекты и повреждения, среди которых наиболее опасными являются трещиноподобные дефекты сварных швов и неравномерная осадка оснований, существенно снижающие несущую способность резервуаров при низких температурах. При низких температурах эксплуатации наиболее вероятным предельным состоянием резервуаров с дефектами является хрупкое разрушение.

Характерными зонами разрушений резервуаров являются уторное соединение стенки с днищем, места технологических отверстий и монтажных заплат в стенке, то есть области, где имеется концентрация напряжений, а сварные швы, содержат дефекты, способные инициировать хрупкие трещины.

Рецензенты:

Сушков С.И., д.т.н., профессор кафедры технологии и машин лесозаготовок ФГБОУ ВПО «Ухтинский государственный технический университет», г.Ухта.

Павлов А.И., д.т.н., профессор кафедры лесных, деревообрабатывающих машин и материаловедения ФГБОУ ВПО «Ухтинский государственный технический университет», г.Ухта.