Анализ технического состояния моста. Для изучения грузоподъёмности и транспортно-эксплуатационных характеристик мостов для примера взят мост в Липецкой области в зоне действия Тербунского лесхоза. Отверстие моста перекрыто по схеме 8,5+35,7+53,4+35,7+8,5 м. Габарит моста Г19,6+2х2,5 см; расчетные нагрузки – автомобильная Н-13, гусеничная НГ-60 и трамвайная Т-13.

Пролетное строение моста состоит из двух двухконсольных балок, которые сопрягаются друг с другом подвесным пролетным строением длиной 25,5 м. Высота консольных балок по длине пролета меняется с 5,15 м на опоре до 2,10 м – в середине пролета. Очертание нижнего пояса выполнено по круговой кривой.

В поперечном направлении пролетное строение коробчатое: 8 вертикальных стенок объединены верхней и нижней плитами и поперечными диафрагмами. Ширина коробки – 18,45 м. Сопряжение моста с насыпями подходов устроены с помощью свободных консолей длиной 8,5 м и переходных железобетонных плит длиной 1,5 см.

Сопряжение подвесного пролетного строения с консолями устроено с помощью опорных столиков. Материал пролетных строений – монолитный бетон.

Опорные части пролетных строений: подвижное – валковые металлические, неподвижные – металлические тангенциальные.

Опоры моста массивные из монолитного бетона возведены на свайных фундаментах. В основании опор забиты призматические железобетонные сваи сечением 35х35 см.

На проезжей части моста устроены две полосы автопроезда шириной по 6,175 м и трамвайные пути, которые расположены по оси моста. Покрытие автопроезда – асфальтобетон, трамвайные пути – на деревянных шпалах по балласту.

При завершении строительства моста было установлено, что левобережная крайняя опора дала значительную вертикальную осадку (330 мм) и крен в сторону подходной насыпи (59 мм). Выполненные проверочные расчеты предполагали, что и в будущем деформации не будут развиваться. Однако, прогнозы специалистов не оправдались, деформации опоры увеличивались и достигли критических величин. С увеличением деформаций опоры происходил наклон валков подвижных опорных частей и, к моменту обследования, создалась угроза полного завала валков набок. Вследствие расклинивания валков в стенки валкового колодца, в них образовались трещины раскалывания. Деформации опоры и деформация опирающегося на опору пролетного строения приводили к перелому продольного профиля моста, что нарушает плавность и безопасность проезда. Для выравнивания продольного профиля на мосту периодически укладывались дополнительные слои асфальтобетона и увеличивали высоту балластной призмы трамвайных путей. В результате этого, к моменту обследования моста толщина асфальтобетона достигла 48 см, а толщина балласта под шпалой 32 см. Укладка дополнительных слоев покрытия и балласта привело к увеличению постоянной нагрузки на 1 п.м. моста на 26 % по сравнению с проектной.

Кроме того, в результате недостатков текущего содержания проезжей части и водоотводных устройств на мосту, разрушение деформационных швов, вода и грязь с проезжей части проникала и скапливалась в коробках пролетных строений, создавая дополнительную нагрузку на пролетные строения и опоры.

Для определения несущей способности опоры были проведены его испытания статистической нагрузкой – 5 груженых автомобилей КАМАЗ. При этом, были установлены неупругие вертикальные деформации [1,2].

Основными причинами длительных непрекращающихся деформаций опоры являются недостаточная несущая способность свайного фундамента, переувлажнение грунтов в зоне береговой опоры, а также значительное увеличение постоянных и временных нагрузок на опору.

Другими серьезными дефектами, влияющими на долговечность и грузоподъёмность моста, являются трещинообразование, коррозия арматуры и бетона в пролетных строениях.

Для восстановления несущей способности левобережной опоры моста по разработкам и при непосредственном участии авторов были проведены работы по инъекционному закреплению грунтов в зоне опоры. На основании лабораторных исследований был подобран состав для закрепления грунтов: карбомидная смола КФ-МГ-50 %, вода -50 % и хлористый аммоний в % от веса смолы. В теле конуса вокруг опоры были пробурены скважины и через специальные инъекторы под давлением в течение 16 дней нагнетали закрепляющий состав. В результате выполненных работ в теле конуса и за опорой образовался монолит с прочностью грунта в среднем 1,96 МПа.

После завершения работ по закреплению грунта были проведены испытания моста статистической нагрузкой. Испытания моста показали, что и в результате инъекционного закрепления грунтов восстановлена несущая способность свайного фундамента, а деформации опоры прекратились.

Кроме работ по закреплению грунтов левобережной опоры были проведены по мосту ремонтные работы:

-

с проезжей части моста удалили ранее уложенные слои асфальтобетона и уменьшили толщину балластной призмы;

-

установили металлические ограждения безопасности, конструкция которых разработана на кафедре промышленного транспорта, строительства и геодезии ФГБОУ ВПО «Воронежская государственная лесотехническая академия»;

-

отремонтированы деформационные швы;

-

установили временные страховочные опорные части;

-

из внутренних полостей пролетных строений убрали воду и грязь: установили дополнительные водоотводные трубки в нижних плитах пролетных строений.

Выполненные ремонтные работы полностью восстановили несущую способность моста и значительно улучшили его транспортно-эксплуатационные характеристики.

После завершения ремонтных работ первой очереди за состоянием моста ведутся систематические наблюдения для разработки рекомендаций по его дальнейшей эксплуатации.

Для оценки надежности и эффективности ремонтных работ были проведены статистические испытания моста. В качестве испытательной нагрузки использовались колонны грузовых машин КАМАЗ, которые устанавливались на проезжей части моста в положения, обеспечивающие максимальные усилия и деформации в расчетных сечениях.

Интенсивность испытательной нагрузки составила 86+92 % от расчетных нагрузок Н-13, Т-13.

В процессе испытаний замеряли:

-

прогибы концов речных консолей, середины подвески и середины пролетного строения 1-2;

-

местные фибровые деформации для подсчета напряжений в ребрах балок в середине пролета 1…2 м и в опорном сечении на опоре 2;

-

вертикальные и горизонтальные перемещения опоры 1. Основные результаты испытаний приведены в таблице 1.

Таблица 1

Результаты испытаний

|

№ |

Места установки приборов |

Прогибы, мм |

|

|||

|

по длине моста |

относительно течения реки |

замеренные |

остаточные |

теоретически |

||

|

1 |

Середина пролета 1-2 |

верховая |

3,5 |

0,1 |

3,03 |

1,12 |

|

низовая |

3,7 |

0,4 |

1,09 |

|||

|

2 |

Конец консоли 2-2 |

верховая |

6,9 |

0,2 |

9,15 |

0,73 |

|

низовая |

6,6 |

0,0 |

0,72 |

|||

|

3 |

Подвесная балка |

верховая |

12,7 |

0,1 |

17,57 |

0,72 |

|

низовая |

10,1 |

0,3 |

0,56 |

|||

|

4 |

Конец консоли 3-3 |

верховая |

4,3 |

0 |

6,8 |

0,63 |

|

низовая |

3,8 |

0 |

0,56 |

|||

Измеренные деформации опоры 1 (горизонтальные и вертикальные) при загрузке испытательной нагрузкой составили 0,2…0,4 мм, что значительно меньше предельно допустимых.

В целом прочность и жесткость моста достаточна для пропуска нормативных временных нагрузок (проектных) [3-5].

Для определения степени влияния на несущую способность тротуарной консоли трубопроводов, подвешенных под тротуарами (газопровод и водовод диаметром по 630 мм) были выполнены расчеты.

Предельный изгибающий момент в корне консоли до вскрытия арматуры определяли по приближенной формуле

,

,

где ![]() - изгибающий момент по нормам проектирования;

- изгибающий момент по нормам проектирования;

![]() - расчетное сопротивление арматуры по действующим нормам проектирования;

- расчетное сопротивление арматуры по действующим нормам проектирования;

![]() - допускаемое напряжение в арматуре по нормам года проектирования.

- допускаемое напряжение в арматуре по нормам года проектирования.

Таблица 2

Предельные изгибающие моменты

|

Нормы проектирования |

1986 |

2000 |

2014 |

|

|

26,07 |

39,10 |

44,4 |

Отличаются от полученных по приближенной формуле на 8…9 %.

Максимальные изгибающие моменты от внешних нагрузок, подсчитанные с учетом дополнительной нагрузки от трубопроводов, составили соответственно 34,8; 44,43 и 44,11 тсм в зависимости от норм проектирования.

При этом, нагрузки составили соответственно – 37, 13,6 и 0,8 % в зависимости от норм проектирования.

Здесь следует учесть, что расчеты, сделанные по нормам [6] и [7] не учитывают строения материалов и действительное техническое состояние сооружения на момент обследования. А потому, из анализа выполненных расчетов следует, что в тротуарных конструкциях в настоящее время имеет место перегрузки до 33 % [11].

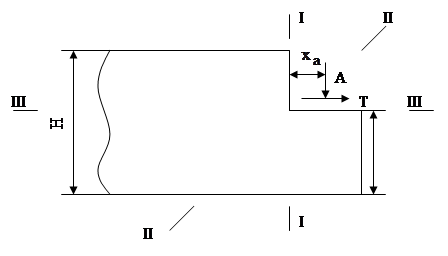

Опыт эксплуатации консольных мостов свидетельствуют о том, что опорные столики являются наиболее слабым местом конструкции и здесь часто имеют место серьезные дефекты, влияющие на долговечность моста, а в отдельных случаях и снижающие грузоподъёмность [6-8]. Расчеты узлов сопряжения опорных столиков, применяемые на практике, упрощены и не отвечают действительной работе конструкции. А поэтому, представляет интерес исследовать напряженное состояние опорных столбиков и дать предложения по их конструированию и усилению.

В результате анализа напряженного состояния опорного столика методом конечных разностей и исследования его модели представляется возможным предложить следующий порядок расчета опорного столика на действие вертикальных и горизонтальных нагрузок [4-6,9].

Необходимое количество горизонтальной арматуры в сечении I-I можно определить из условия восприятия растягивающего усилия

![]() ,

, ![]() ,

, ![]() ,

,

где ![]() - плечо силы А относительно сечения I-I;

- плечо силы А относительно сечения I-I;

![]() - высота опорного столика;

- высота опорного столика;

![]() - растягивающее усилие в сечении II-II , воспринималось наклонной арматурой

- растягивающее усилие в сечении II-II , воспринималось наклонной арматурой

![]() ,

,

где ![]() - коэффициент, зависящий от высоты столика h,

- коэффициент, зависящий от высоты столика h, ![]() =0,065+0,040 при изменении h от 0,50 до 0,80 м.

=0,065+0,040 при изменении h от 0,50 до 0,80 м.

Вертикальное растягивающее усилие, действующее в горизонтальном сечении III-III

![]() ,

,

где ![]() - коэффициент, зависящий от высоты Н. При изменении Н от 1,50 до 3,0 м k изменяется в пределах 38-47 [9-11].

- коэффициент, зависящий от высоты Н. При изменении Н от 1,50 до 3,0 м k изменяется в пределах 38-47 [9-11].

Общие выводы и рекомендации:

1. Анализ технического состояния и исследования грузоподъёмности моста показали высокую эффективность ремонтных работ, выполненных по рекомендациям авторов;

2. Левобережная опора моста имеет достаточную несущую способность, пластические деформации отсутствуют.

3. Для нормальной эксплуатации моста, повышения его грузоподъёмности и долговечности следует выполнить следующие работы:

-

заменить временные страховочные опорные части на капитальные;

-

временные конструкции деформационных швов заменить на постоянные;

-

толщину асфальтобетона на мосту довести до см, а существующую конструкцию трамвайных путей заменить на безбалластную;

-

демонтировать трубопроводы, подвешенные на мосту;

-

трещины в пролетных строениях заинъектировать эпоксидной композиций;

-

повысить качество текущего содержания и продолжить систематические наблюдения за конструкциями моста.

Рекомендации и предложения по дальнейшей эксплуатации моста переданы эксплуатирующим организациям.

Рецензенты:

Скрыпников А.В., д.т.н., профессор, профессор кафедры информационные технологии моделирования и управления ФГБОУ ВПО «Воронежский государственный университет инженерных технологий», г.Воронеж.

Кондрашова Е.В., д.т.н., профессор кафедры технического сервиса и технологии машиностроения ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г.Воронеж.