Введение

В современной промышленности применение армированных сплавов на основе титана имеет широкое распространение. Но, несмотря на высокие показатели физико-механических свойств, присущих титановым сплавам, дальнейшее повышение данных характеристик, является перспективным [5]. Совокупность требований, предъявляемых к армированным композиционным материалам на основе титана, подводит к такому факту, что современный материал должен обладать следующим комплексом свойств: плотностью, соответствующую плотности технически чистого титана (4,5 г/см3); пределом прочности, не менее 1000 МПа; пределом текучести, не менее 700 МПа; удельной прочностью, сопоставимой с аналогичным показателем у высоколегированного титана; обладать удовлетворительной обработкой резанием и давлением.

Данный комплекс физико-механических свойств может быть обеспечен за счет внедрения в технологию получения композиционного материала принципиально новой схемы армирования, в которой будут учтены недостатки уже существующих схем и которая повысит прочностные показатели композита в целом.

Наиболее актуален данный вопрос в областях промышленности, где необходимо дальнейшее повышение механических свойств конструкционных материалов при одновременном снижении веса всей конструкции. Например, в судостроении, где из такого рода композиционных материалов могут быть изготовлены: обшивка судна, гребные винты и валы, детали насосов [1].

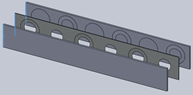

На основе анализа вышеизложенной проблемы автором была предложена схема армирования композиционного материала, с применением упрочняющего промежуточного перфорированного слоя.

Материал и методы исследования

В работе использовалась комплексная методика разработки модели и компьютерного моделирования [4], включающая создание моделей монометалла и композиционного материала в программе SolidWorks, создание граничных условия при проведении моделирования, компьютерное моделирование процесса одноосного разрушения для всех исследуемых образцов. Также были проанализированы данные, полученные в ходе моделирования, о механических свойствах прототипов материалов и вероятностных местах разрушения заготовок.

С учетом того, что геометрические параметры и конфигурация промежуточного армирующего слоя также оказывает влияние на изменение физико-механических свойств композиционного материала, автором был проведен анализ на предмет перераспределения внутренних напряжений в композиционном материале с использованием перфорированного промежуточного армирующего слоя.

Для исследования были выбраны следующие материалы: технически чистый титан марки Вт1-0, алюминий марки Ад1, интерметаллид – алюминид титана Ti3Al. Материалы, марка и геометрические характеристики исходных компонентов приведены в таблице 1.

Таблица 1. Материалы и геометрические характеристики исходных заготовок

|

Материал |

Предельная нагрузка, Н |

Марка материала и геометрические параметры исходных заготовок, мм |

Эскиз образца |

|

Монометалл |

21500 |

Вт1-0 3×20×140 |

|

|

Слоистый композиционный материал |

21500 |

Слой 1 - Вт1-0 δ=1,3; Слой 2 - Вт1-0 δ=0,4; Слой 3 - Вт1-0 δ=1,3; 3×20×140 |

|

|

Слоистый композиционный материал |

20500 |

Слой 1 - Вт1-0 δ=1,3; Слой 2 –Ад1 δ=0,4; Слой 3 - Вт1-0 δ=1,3; 3×20×140 |

|

|

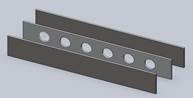

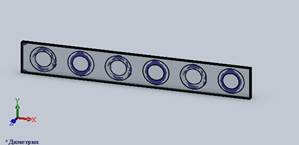

Слоистый композиционный материал (с промежуточным армирующим слоем с цилиндрическими отверстиями) |

33500 |

Слой 1 - Вт1-0 δ=1,3; Слой 2 - Ti3Al δ=0,4; Слой 3 - Вт1-0 δ=1,3; 3×20×140 |

|

|

Слоистый композиционный материал (с промежуточным армирующим слоем с коническими отверстиями) |

35500 |

Слой 1 - Вт1-0 δ=1,3; Слой 2 - Ti3Al δ=0,4; Слой 3 - Вт1-0 δ=1,3; 3×20×140 |

|

В качестве программы для создания модели использовалась программа SolidWorks с интегрированным пакетом прикладных программ, для расчета характеристик напряженно-деформированного состояния CosmosWorks.

Результаты экспериментов и их обсуждение

На основе данных математических расчетов геометрии перфораций армирующего промежуточного слоя были установлены их рациональные размеры и форма в виде конуса с различной ориентацией по обе стороны пластины [6].

На сегодняшний момент существует широкий выбор CAD/CAM систем с интегрированным пакетом прикладных программ, которые позволяют решать задачи статического и динамического, линейного и нелинейного характера, простых и сложных геометрических форм [2]. Так же решаются задачи с прочностным расчетом, как монометаллов, так и композиционных материалов при различных способах нагружения и граничных условиях. Основными программами подобно рода являются SolidWorks, ANSYS, MSC Nastran, CATIA V5 и др. В каждой из этих программ содержатся модули необходимые для проектировочных и конструкторских расчетов. Зачастую они пересекаются у разных производителей либо функционально, либо по интерфейсу, поэтому методика получения конечных данных либо последовательность их получения схожи. В этой связи выбор конкретной программы для использования в расчетах сводится не только к функциональным возможностям, но и к доступности самой программы на современном рынке. CosmosWorks является программным модулем SolidWorks, позволяющим решать задачи с упругими, вязко-упругими, упруго-пластичными, анизотропными и другими моделями материалов [3]. Он обладает обширной библиотекой конечных элементов, которая включает плоские, пространственные элементы, балки, пластины, многослойные анизотропные элементы и т.д. Именно поэтому программа SolidWorks была выбрана для проектирования исходных заготовок, а интегрированный к ней модуль CosmosWorks – для расчета прочностных свойств композиционных материалов при статическом нагружении.

С целью сравнения исходных данных и точности расчетов эксперимент был построен таким образом, что сначала решались простые и общие задачи, а затем был осуществлен переход к частным и более специфичным задачам.

Программный продукт SolidWorks позволяет моделировать реальное приложение нагрузки к рабочим поверхностям композита, а также позволяет учитывать глобальный контакт между поверхностями листовых материалов внутри композиционного материала, что является весьма важным критерием.

В качестве выходных данных эксперимента можно получить данные о прочности, упругости и напряженно-деформированном состоянии исследуемого композиционного материала.

После определения количества экспериментов и их составляющих было произведено моделирование процесса нагружения материалов для одноосного растяжения. Цель эксперимента заключалась в рациональном выборе мест крепления образцов и приложения нагрузки, создания сетки конечных элементов, получения и интерпретации эпюр напряженно-деформированного состояния. Для разработанной модели была построена сетка конечных элементов с размерностью 0,1 мм2, количество узлов составило около 18000. Размерность сетки выбиралась исходя из того, чтобы площадь одного сектора не превышала аналогичную минимальную значимую площадь для прогнозируемого интерметаллического слоя.

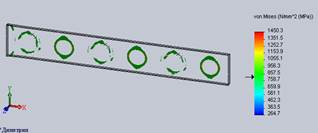

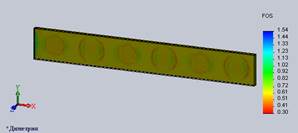

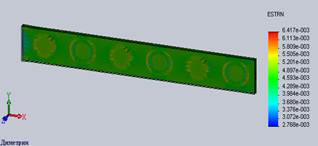

Величина минимальной нагрузки при одноосном растяжении выбиралась, исходя из справочных данных и увеличивалась до того момента, пока нагрузка не достигнет значений равных пределу прочности материала. В экспериментах с многослойным композиционным армированным материалом ориентиром служило значение прочности наиболее прочного материала. Как только образец достигает данной величины, эксперимент останавливается, а значение фиксируется. Дополнительным критерием разрушения служил коэффициент запаса прочности. Эпюры напряженно-деформированного состояния приведены на рисунке 1.

Рис. 1 Эпюры напряженно-деформационного состояния исследуемого образца: а – эпюра статического узлового напряжения модели; б – эпюра запаса прочности модели; в – эпюра деформационного состояния модели; г – эпюра распределения наиболее нагруженных точек

Результаты проведенного компьютерного моделирования серии испытаний образцов сведены в таблицу 2.

Таблица 2. Параметры и результаты моделирования испытания по определению прочности материалов

|

№ п/п |

Материал |

Величина нагрузки на образец, Н |

Полученное значение предела прочности, МПа |

Значение коэффициента запаса прочности |

|

1 |

Вт1-0 |

21500 |

478 |

0,71 |

|

2 |

Слоистый композиционный материал Вт1-0–Вт1-0–Вт1-0 |

21500 |

478 |

0,72 |

|

3 |

Слоистый композиционный материал Вт1-0–Ад1–Вт1-0 |

20500 |

455 |

0,72 |

|

4 |

Слоистый композиционный материал Вт1-0– Ti3Al –Вт1-0 |

31000 |

529 |

0,75 |

|

5 |

Слоистый композиционный материал с цилиндрическими перфорациями Вт1-0–Ti3Al–Вт1-0 |

33500 |

560 |

0,9 |

|

6 |

Слоистый композиционный материал с коническими перфорациями Вт1-0–Ti3Al–Вт1-0 |

35500 |

591 |

0,81 |

Выводы

Анализ полученных в ходе моделирования значений и эпюр напряженно деформированного состояния позволяет сделать следующие выводы:

-

Прочностные показатели модели, изготовленной по новой схеме армирования, превышает аналогичные показатели у модели, изготовленной по уже известным технологиям на 10%.

-

Разрушение композиционного армированного материала происходит только после того, как напряжение превышает значение предела прочности наиболее прочного составляющего его материала.

-

Распределение внутренних напряжений в образцах композиционного материала с промежуточным перфорированным армирующим слоем, имеет неравномерный характер, при этом основная их концентрация наблюдается по периметру отверстий, что позволяет предположить наиболее вероятное место образования разрушения при одноосном растяжении.

-

Наилучшие прочностные характеристики показал композиционный армированный материал с перфорированным армирующим слоем с коническими отверстиями. Величина прочности для него составляет 591 МПа, что на 19% выше, чем у технически чистого титана аналогичной толщины.

-

Анизотропности свойств, в зависимости от места вырезки образца для проведения испытаний, не наблюдается.

В этой связи можно сделать обобщенный вывод о том, что слоистый композиционный материал, армированный упрочняющей перфорированной пластиной, будет обладать повышенным комплексом физико-механических свойств и превосходить имеющие аналоги на 10% по прочностным характеристикам. Для подтверждения данного предположения и проверки, полученных в ходе компьютерного моделирования значений необходимо проведение испытаний на натурных образцах.

Рецензенты:

Розен А.Е., д.т.н., профессор, заведующий кафедрой «СЛПиМ» Пензенского государственного университета, г. Пенза.

Козлов Г.В., д.т.н., профессор, декан ФПКиДО Пензенского государственного университета, г.Пенза.

Пачурин Г.В., д.т.н., профессор, зав. кафедрой «Производственная безопасность и экология» (ПБиЭ), Нижегородский государственный технический университет им. Р.Е. Алексеева, г.Нижний Новгород.