Одной из крупных практических проблем современного машиностроения является проблема повышения стойкости (ресурса работы) режущего инструмента практически во всех отраслях промышленности. Наибольшее применение в производстве получил инструмент из твердых сплавов (металлорежущий, буровой и горный инструмент, режущий инструмент в производстве пластических масс, резинотехнических изделий, дереворежущий инструмент, инструмент для переработки пищевых продуктов и т.п.). Указанные виды инструмента эксплуатируются, как правило, в экстремальных условиях: при высоких механических и ударных нагрузках, высоких температурах нагрева режущей кромки, высоких скоростях резания, в агрессивных средах и т.п. В результате лезвие режущего инструмента разрушается. Критерий затупления – это предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

В практике за критерий износа принимают износ по задней поверхности в тех случаях, когда качество поверхности детали не лимитируется. При чистовой обработке деталей устанавливается технологический критерий затупления, т.е. такая величина износа задней поверхности, превышение которой приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям.

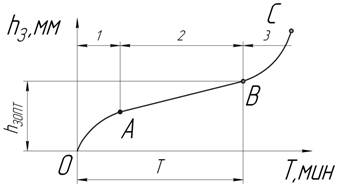

Для токарных резцов с пластинками из твердого сплава h=0,8-1,0 мм, с минералокерамическими пластинками h=0,5-0,8 мм [1,2]. На рисунке 1 приведена кривая износа резца по задней поверхности hЗ в зависимости от времени работы Т. На ней можно выделить три участка.

Рисунок 1 - График зависимости износа по задней поверхности от продолжительности работы резца

Момент затупления резцов при различных условиях работы может характеризоваться следующими признаками:

-

ухудшение чистоты обработанной поверхности;

-

появление или возрастание вибраций;

-

изменение цвета и формы стружки;

-

заметно усиливающимся искрением;

-

повышением температуры и составляющих сил резания.

Резец считается изношенным и его надо перетачивать, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей кромки соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 мин произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя [7].

Рабочие поверхности режущего инструмента изнашиваются как от механического воздействия на него обрабатываемого материала, так и в результате молекулярно-термических процессов происходящих в зоне резания на поверхностях контакта инструмента с обрабатываемым материалом. Инструмент может подвергаться различным по своей природе, видам изнашивания: абразивному, адгезионному, химическому, диффузионному, электроэрозионному и другим. В процессе резания все эти виды изнашивания могут иметь место, но в зависимости от конкретных условий один из них является доминирующим, определяющим интенсивность изнашивания и стойкость режущего инструмента. Большинство инструментальных материалов обладают лишь некоторыми из указанных выше свойств, что резко сужает область их применения.

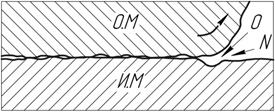

Рисунок 2 - Абразивное изнашивание: О.М - обрабатываемый материал; И.М - инструментальный материал.

Работоспособность режущего инструмента может быть повышена благодаря такому изменению структурно-фазового состояния поверхностного слоя инструментального материала, при котором контактная поверхность инструмента будет наиболее эффективно сопротивляться указанным видам износа, как при комнатной, так и при повышенной температурах. Так же инструментальный материал должен обладать достаточным запасом прочности при сжатии, изгибе, приложении ударных нагрузок.

При абразивном воздействии на режущую кромку инструмента происходит царапание его поверхностей твердыми включениями обрабатываемого материала (рисунок 2).

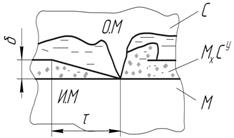

Рисунок 3 - Абразивно-химическое изнашивание: М – инструментальный материал, С – среда, МхСy— пленка химическо-го соединения толщиной δ, τ- время восстановления пленки до толщины δ.

Частицы инструментального материала, вырываемые стружкой или частицы периодически разрушающегося нароста, обладающего твердостью, близкой к твердости инструментального материала, проволакиваясь по контактным поверхностям, уносят некоторый объем инструментального материала и оставляют следы в виде царапин. При резании твердым сплавом абразивный износ происходит путем выскабливания мягкой кобальтовой связки и механического вырывания твердых зерен карбидов.

При резании в химически активных средах возможен абразивно-химический износ в результате интенсивного образования, соскабливания и уноса образующихся мягких пленок соединений элементов среды с материалом инструмента (рисунок 3).

При резании на поверхностях контакта реализуются высокие давления и температуры, вызывающие адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки, которое сопровождается отрывом мельчайших частиц материала с рабочей поверхности инструмента.

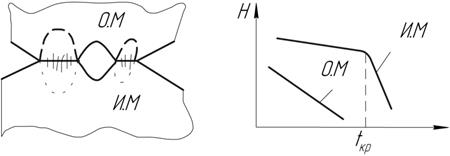

Разрушение может проходить как в объеме инструментального материала, так и по объему менее прочного обрабатываемого материала. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами. Адгезионный (молекулярный) износ определяется разрушением внутренних связей в материале. Другими словами, адгезионный износ происходит тогда (рисунок 4), когда фрикционная связь на границе раздела оказывается прочнее одного из материалов контактирующей пары.

а) б)

б)

Рисунок 4 - Адгезионное изнашивание а) - мостики холодного сваривания, б)- зависимость твердости обрабатываемого (О.М.) и инструментального (И.М.) материалов от температуры, tкр — температура красностойкости инструментального материала.

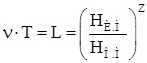

Приближенно закономерность адгезионного изнашивания выражается зависимостью:

,

,

Окислительное (химическое) изнашивание является результатом воздействия высоких температур и давления, но, в отличие от диффузионного процесса, этот процесс нуждается в доступе воздуха. Обычно он происходит там, где режущая кромка только начинает контактировать с внешней частью снимаемого припуска, а в эту зону воздух, как правило, имеет свободный доступ (рисунок 5).

Рисунок 5 - Окислительное (химическое) изнашивание режущих инструментов

Как и при диффузионном изнашивании, существуют материалы, склонные к этому виду разрушения в большей или меньшей степени. Окислительное изнашивание обычно приводит к образованию глубокой выемки на той части режущей кромки, которая контактирует с внешней частью снимаемого материала заготовки.

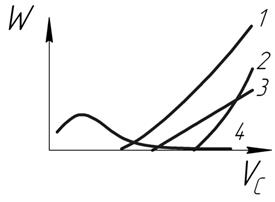

Механизмы изнашивание тесно связаны со скоростью резания, но разные виды изнашивания зависят от нее по-разному. На рисунке 6 показаны тенденции развития изнашивания пластин из твердого сплава.

Рисунок 6 - Зависимость изнашивания твердосплавных пластин от скорости резания: 1 – абразивное изнашивание, 2 – диффузионное изнашивание, 3 – окислительное изнашивание, 4 – адгезионное изнашивание

Основным направлением повышения эксплуатационных свойств твердых сплавов, исключая применение износостойких покрытий, в настоящее время является разработка технологий поверхностной модификации металлических материалов, путем изменения структурно-фазового состояния, основанных на применении концентрированных потоков энергии [4,6]. К ним относятся интенсивные импульсные лазерные, электронные и ионные пучки, а также потоки импульсной плазмы, с помощью которых можно изменить свойства и структуру поверхностного слоя, а также физические и функциональные параметры процесса резания (снизить коэффициент трения по передней поверхности, снизить составляющие силы резания и др.).

Следовательно, возникает необходимость создания прорывных технологий, основанных на новых физических принципах формирования структуры сплавов, обладающей значительно более высокими физико-механическими свойствами и определяющей возможности кратного (в 2 и более раз) повышения ресурса работы инструмента в экстремальных условиях эксплуатации.

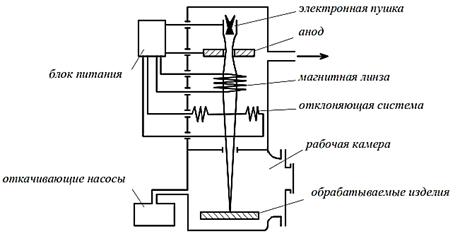

Получение импульсных электронных пучков на практике осуществляется либо путем генерирования электронов из твердотельного катода (эффект взрывной эмиссии электронов), либо генерированием электронов из плазменного источника (плазмонаполненного катода). Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка (концентрация электронов) достигается использованием кольцевых магнитных полей (рисунок 7) [3].

Рисунок 7 Схема электронно-лучевой установки

Общий вид установки с плазменным катодом для импульсного электронно-пучкового облучения представлен на рисунок 8 . Установка состоит из системы вакуумирования, блока управления, электронной пушки, камеры для облучения, блоков питания, управляемого по программе координатного стола, расположенного в вакуумной камере.

Рисунок 8 – Общий вид установки для импульсного электронно-пучкового облучения металлокерамических сплавов: 1 – система откачки вакуума; 2 – блок управления; 3 – электронная пушка; 4 – камера для облучения; 5 – блоки питания

При электронно-пучковой обработке в поверхностном слое облучаемых материалов создаются условия образования неравновесных структурно-фазовых состояний, которые характеризуются более высокими значениями плотности распределения и дисперсности элементов внутренней структуры материала по сравнению с его исходным состоянием, значительным градиентом концентраций легирующих элементов в поверхностном слое материала, более высокой адгезией на поверхностях раздела компонентов металлокерамической композиции и т.п. Фазовые изменения структуры твердого сплава, происходящие в результате облучения электронным пучком, зависят от режимов электронно-пучкового облучения: плотности энергии, длительности и количества импульсов. Электронно-пучковое облучение позволяет локализовать концентрированные потоки энергии в поверхностных слоях металлокерамических сплавов и с высокой точностью управлять структурой, элементным и фазовым составом, модифицируемых слоев материалов. Такие изменения структуры поверхностного слоя, оказывают положительное влияние на эксплуатационные характеристики металлокерамических сплавов, значительно снижая коэффициент трения и кратно повышая износостойкость металлокерамического сплава.

Импульсное электронно-пучковое облучение материалов, в том числе твердых сплавов, позволяет проводить глубокую модификацию структурно-фазового состояния их поверхностных слоев [5]. Глубокая модификация поверхностных слоев металлокерамических сплавов заключается в формировании мультимодальных структурно-фазовых состояний, включая субмикро- наноразмерные состояния, практически не изменяя структурно-фазового состояния основного объема сплава. Такое решение проблемы является новым научно-техническим направлением в мировой практике с отечественным приоритетом.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.