Введение. В мощных тепловозных и тракторных дизелях существенно возросло использование биметаллических подшипников скольжения с алюминиевооловянным антифрикционным слоем взамен подшипников с медносвинцовым слоем с дополнительным баббитовым покрытием. Однако имеющиеся случаи повреждений в переходных и неустановившихся режимах работы, в условиях пуска-останова показали, что для новых подшипников с антифрикционным слоем из алюминиевооловянного сплава желательны более высокие задиростойкость и усталостная прочность, в том числе малоцикловой природы. Также в период послеремонтной обкатки дизелей случаев задира для этих подшипников больше, чем для подшипников, имеющих медносвинцовый слой с баббитовым покрытием [4].

Известен ряд исследований, посвященных совершенствованию трибосистем с антифрикционными сплавами [2,3]. При этом особое внимание уделяется подбору структурного состава сплавов. Широко используются для подшипников скольжения триботехнологические подходы (триботехнологии), реализующие возможности придания поверхностям трения требуемых свойств за счет определенных технологических воздействий. При этом новый комплекс свойств формируется в результате создания модифицированного поверхностного слоя. Актуальными и новыми являются исследования [6], направленные на создание модифицированных слоев поверхностей трения антифрикционных материалов с использованием деформационно-термических воздействий, доступными в условиях ремонтных предприятий.

Целью работы является теоретическое и экспериментальное моделирование новой триботехнологии для антифрикционных материалов.

Теоретическое моделирование. Влияние реальных площадей контакта. Анализ и оценку новой триботехнологии целесообразно проводить по комплексному показателю несущей способности трибоповерхности и по ее увеличению судить об эффективности модифицирования поверхностного слоя. Для реальных трибосопряжений в показателе несущей способности должны учитываться микрогеометрические и макрогеометрические условия касания поверхностей трения на основе использования фактической площади контакта ![]() и контурной площади контакта

и контурной площади контакта ![]() . Наличие регламентированных зазоров в подшипниках скольжения и приработочный износ значительно влияют на уровень

. Наличие регламентированных зазоров в подшипниках скольжения и приработочный износ значительно влияют на уровень ![]() . В работе [1] показано, что контурная площадь контакта, образующаяся в результате изнашивания антифрикционного слоя подшипников за период технологической приработки на величину исходной шероховатости в зависимости от диаметра подшипника и относительного зазора может быть меньше номинальной площади в 1,96…4,0 раза. Следовательно, для теоретического анализа и моделирования взаимодействия поверхностей целесообразно использовать понятие о контурной несущей способности трибоповерхности

. В работе [1] показано, что контурная площадь контакта, образующаяся в результате изнашивания антифрикционного слоя подшипников за период технологической приработки на величину исходной шероховатости в зависимости от диаметра подшипника и относительного зазора может быть меньше номинальной площади в 1,96…4,0 раза. Следовательно, для теоретического анализа и моделирования взаимодействия поверхностей целесообразно использовать понятие о контурной несущей способности трибоповерхности ![]() , которую в трибологическом аспекте можно представить формулой

, которую в трибологическом аспекте можно представить формулой

![]() . (1)

. (1)

Влияние нагрузочного режима контактирования. Для условий работы подшипников скольжения за пределами гидродинамической смазки можно выделить два нагрузочных режима контактирования (НРК) трущихся поверхностей – легкий и тяжелый.

В легком нагрузочном режиме контактирования в результате наложения нормальных и касательных напряжений поверхностный слой испытывает преобладающие упругие деформации. Поэтому фрикционный контакт можно считать упругим.

В тяжелом нагрузочном режиме контактирования локальный фрикционный контакт находится в условиях комбинированного нагружения нормальными и касательными напряжениями. При этом поверхностный слой испытывает преобладающие пластические деформации и напряжения, регламентированные условием пластичности. В соответствии с этим условием трение инициирует на поверхности касательные напряжения ![]() , достигающие величины 0,5

, достигающие величины 0,5![]() (

(![]() – предел текучести материала основы подшипникового сплава). Поэтому фрикционный контакт можно считать пластическим.

– предел текучести материала основы подшипникового сплава). Поэтому фрикционный контакт можно считать пластическим.![]()

В тяжелом НРК фактическая площадь контакта, в соответствии с закономерностями для пластического взаимодействия [7], пропорциональна действующей нагрузке ![]() и ограничена величиной давления текучести

и ограничена величиной давления текучести ![]() материала антифрикционного слоя подшипника. На основании изложенного формула контурной несущей способности трибоповерхности примет вид

материала антифрикционного слоя подшипника. На основании изложенного формула контурной несущей способности трибоповерхности примет вид

![]() . (2)

. (2)

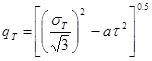

Пластическое состояние поверхностного слоя предопределяет его НДС, замкнутое условием пластичности. С учетом условия пластичности Мизеса для тонкого поверхностного слоя при плоском деформированном состоянии получаем

, (3)

, (3)

где ![]() – удельная сила трения,

– удельная сила трения, ![]() – постоянный коэффициент.

– постоянный коэффициент.

Формулы (2) и (3) вскрывают факторы, влияющие на повышение контурной несущей способности трибоповерхности, изменение которых может придать модифицированному поверхностному слою новый более эффективный комплекс триботехнических свойств. Из формул следует, что для увеличения контурной несущей способности требуется

-

повысить площадь фактического контакта

трибоповерхности;

трибоповерхности;

-

увеличить предел текучести

поверхностного слоя;

поверхностного слоя;

-

уменьшить или оставить без изменения удельную силу трения

в трибоконтакте.

в трибоконтакте.

Оценка выполнимости требований накатыванием. Эффективным методом создания модифицированного поверхностного слоя антифрикционных материалов, легко реализуемым в условиях ремонтных предприятий, является накатывание сферическим роликом. Рассмотрим этот метод с позиций выполнимости требований, изложенных в п.п. 1,2,3.

-

При накатывании роликом вершины контактирующих микронеровностей на поверхности антифрикционного материала уже при первом проходе будут находиться в режиме пластических деформаций. Так же как и в тяжелом НРК при трении уровень фактической площади контакта за счет пластического растекания микровыступов будет увеличиваться до размеров, соизмеримых с контурной площадью контакта

. Таким образом, накатывание обеспечивает повышение

. Таким образом, накатывание обеспечивает повышение  в соответствии с трибологическим требованием пункта 1.

в соответствии с трибологическим требованием пункта 1.

-

При пластической деформации в процессе накатывания в материале микровыступов происходят структурные изменения, которые в первую очередь проявляются в увеличении предела текучести. Кроме того, при пластическом растекании микровыступов, одновременно с увеличением фактической площади контакта, происходит расширение области пластических деформаций микровыступов до их основания. Зоны пластических деформаций, встречаясь между собой у основания, препятствуют своему распространению и дополнительно взаимно упрочняются. Оба деформационных фактора в результате приводят к увеличению предела текучести

материала поверхностного слоя. Следовательно, накатывание отвечает трибологическому требованию, изложенному в пункте 2.

материала поверхностного слоя. Следовательно, накатывание отвечает трибологическому требованию, изложенному в пункте 2.

-

Из ранее проведенных исследований различных трибосистем известно, что снижение трения в тяжелом НРК основано на реализации правила положительного градиента сопротивлений сдвигу по глубине слоя [2, 7]. При локальном пластическом течении в тонком слое сопротивление сдвигу эквивалентно удельной силе трения

.

.

В исходном отожженном состоянии в поверхностном слое материала основы подшипникового сплава кристаллическое строение металла находится в термодинамическом устойчивом состоянии. В таких условиях потенциальная энергия атомов, выведенных из положения равновесия, минимальна, и поэтому невозможно наличие дефектов кристаллического строения в виде дислокаций, вакансий и т.д. В связи с этим в исходном состоянии в поверхностном слое практически отсутствуют внутренние напряжения, способные создать положительный градиент сдвигового сопротивления по глубине слоя.

Для получения градиента напряжений сдвига оказывается выгодным образование источников внутренних напряжений путем целенаправленного пластического деформирования определенной толщины поверхностного слоя накатыванием с последующим осуществлением процесса низкотемпературного возврата – стадии отдыха. На этой стадии удаляются дефекты кристаллической структуры, в первую очередь, дислокации в наружных слоях и образуется градиент механических напряжений. Причем для этого достаточна температура нагрева в интервале 5…20 % от температуры плавления. Такую температуру легко достичь трением. Неизбежно возникающий градиент температур и разная степень деформации по глубине способствуют созданию градиента напряжений. О прохождении данных процессов в подшипниковых сплавах, установленных экспериментально, отмечается в работе [5].

Таким образом, нагревом поверхностного слоя за счет трения, проведенного после накатывания, можно обеспечить величину удельной силы трения в трибоконтакте, соответствующей состоянию поверхностного слоя до накатывания. Отмеченное полностью отвечает трибологическому требованию, изложенному в пункте 3.

Экспериментальное моделирование. Экспериментальное исследование проводилось на плоских образцах антифрикционных материалов: баббита Б83 и алюминиево-оловянного сплава АО20-1, которые применяются в тепловозных дизелях различных серий.

Первый этап модифицирования трибоповерхности образца антифрикционного материала осуществлялся путем накатывания роликом с использованием специального нагрузочно-деформирующего устройства [6]. Опытные значения нагрузок накатывания назначались из условия отсутствия разрушения материала в поверхностном слое на основе теоретического анализа всех возможных напряженно-деформированных состояний и специальных опытов.

Второй этап модифицирования обусловлен природой явлений возврата, происходящих от нагрева при трении. Температура начала возврата (отдыха) ниже 0,2 от температуры плавления материала. Такая температура в тонком поверхностном слое основы сплава достижима при трении с относительно невысоким контактным давлением. Поэтому второй этап модифицирования осуществлялся на машине трения при малой внешней нагрузке.

Оценка результатов модифицирования проводилась по уровню приобретенных триботехнических свойств и реализованных при трении в одинаковых условиях, имитирующих тяжелый НРК. Трению подвергались базовые (немодифицированные) и модифицированные образцы антифрикционных сплавов АО20-1 и Б83 по схеме «ролик-плоскость» при смазывании дизельным маслом. Образцы баббита Б83 использовались для более полной оценки сравнением возможностей сплава АО20-1. Испытания осуществлялись на лабораторном триботехническом комплексе, состоящем из модернизированной машины трения и контрольно-измерительной аппаратуры. В процессе трения непрерывно измерялись и регистрировались с помощью самописцев момент трения и температура трения. Величина износа оценивалась по ширине лунки на плоском образце, образованной трением о цилиндрический ролик.

Методика испытаний на трение имела две особенности. Во-первых, с целью исключения возможного влияния графика нагружения на естественное протекание приработочных процессов, приросты нагрузки назначались постоянными и достаточно малыми. Во-вторых, на каждой ступени нагрузки трение осуществлялось до полной стабилизации момента трения и температуры. Благодаря этому длительность периода стабилизации (приработки) определялась исключительно триботехническими свойствами поверхности трения базовых и модифицированных образцов при одинаковой природе трения и изнашивания. Последовательное ступенчатое нагружение осуществлялось до наступления заедания. Достигнутая величина давления принималась за максимальную несущую способность исследуемой трибосистемы.

Анализ результатов. При анализе проведенных испытаний, имитирующих тяжелый НРК, считалось, что текущая и максимальная несущие способности трибосистемы определяются текущим q и максимальным qmax значениями контактных давлений.

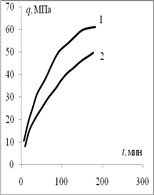

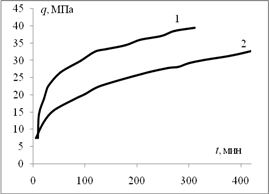

Изменение контактного давления q во времени (рис. 1) показывает, что эффект модифицирования выразился в приросте несущей способности до 50 % для сплава АО20-1 и до 30 % – для баббита Б83. Для объяснения результатов проведем анализ процессов, сопровождающих трение в принятых условиях испытаний с использованием зависимости (2).

а)

а)  б)

б)

Рис.1. Изменение контактного давленияе q от времени t:

а) – сплав АО20-1, б) – сплав Б83 (1 – модифицированный образец, 2 – базовый образец)

При трении по схеме «ролик-плоскость» условия соприкосновения трущихся поверхностей соответствуют контакту цилиндра с конформной лункой на плоскости, увеличивающейся по глубине и ширине за счет изнашивания и пластического деформирования. Происходящее при этом увеличение площади контакта конформных поверхностей воспроизводит процесс макроприработки, характеризующийся повышением контурной площади контакта ![]() . При этом размеры локального пластического контакта по вершинам микронеровностей, представляющего фактическую площадь контакта

. При этом размеры локального пластического контакта по вершинам микронеровностей, представляющего фактическую площадь контакта ![]() , также увеличиваются. Учитывая, что увеличение

, также увеличиваются. Учитывая, что увеличение ![]() происходит исключительно за счет увеличения ширины лунки, с достаточной точностью можно принять отношение Аr/Ас постоянным для всех ступеней возрастающей нагрузки. Тогда согласно зависимости (2) рост опытных значений контурного давления q не может быть обусловлен ни чем, кроме роста величины давления текучести

происходит исключительно за счет увеличения ширины лунки, с достаточной точностью можно принять отношение Аr/Ас постоянным для всех ступеней возрастающей нагрузки. Тогда согласно зависимости (2) рост опытных значений контурного давления q не может быть обусловлен ни чем, кроме роста величины давления текучести ![]() .

.

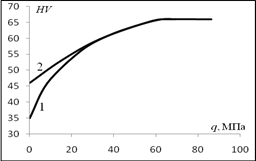

Такой вывод подтверждается изменением микротвердости НV с ростом действующего контурного давления для сплава АО20-1, представленным на рис. 2. Микротвердость измерялась путем внедрения алмазного наконечника микротвердомера ПМТ-3М (пирамиды Виккерса) непосредственно в поверхность трения в середине лунки. Из рис. 2 следует, что за весь цикл повышения нагрузки вплоть до максимального значения повышение НV (пропорциональное ![]() ) довольно значительно. Характерно, что при давлении около 30 МПа значения НV, изначально разные для базового и модифицированного образцов, совпадают и остаются одинаковыми при трении на более высоких нагрузках. Однако действующее давление q (и, следовательно, текущая несущая способность) для модифицированного образца весь период испытания существенно превышала действующее давление для базового образца. Поэтому оставалась невыясненной природа создания накатыванием более высокого значения контурной несущей способности для модифицированного образца.

) довольно значительно. Характерно, что при давлении около 30 МПа значения НV, изначально разные для базового и модифицированного образцов, совпадают и остаются одинаковыми при трении на более высоких нагрузках. Однако действующее давление q (и, следовательно, текущая несущая способность) для модифицированного образца весь период испытания существенно превышала действующее давление для базового образца. Поэтому оставалась невыясненной природа создания накатыванием более высокого значения контурной несущей способности для модифицированного образца.

Рис. 2. Изменение микротвердости HV поверхностного слоя от давления q для сплава АО20-1 (1 – базовый образец, 2 – модифицированный образец)

Для ее раскрытия проводилось изучение характера распределения НV по глубине поверхностного слоя методом «косого шлифа». Оказалось, что для модифицированного образца характерно более глубокое распространение фрикционного упрочнения. Следовательно, более высокую несущую способность модифицированного образца обеспечивал более увеличенный, по сравнению с базовым образцом, объем материала, претерпевший пластическую деформацию при трении и, следовательно, фрикционное упрочнение. Отсюда следует вывод о том, что несущую способность трибоповерхности обусловливает не только уровень давления текучести и наличие градиента сдвиговых сопротивлений, но и в значительной степени глубина упрочнения.

Важно отметить, что благодаря модифицированию период трения образцов до достижения давления, равного qmax для базовых образцов, для сплава АО20-1 сократился в 2 раза, а для баббита Б83 – почти в 4 раза (рис. 1). Данный эффект, кроме положительного влияния градиента сдвигового сопротивления, также может быть обусловлен текстурированием тонкого слоя основы сплавов и образованием вторичных структур.

Заключение. По результатам испытаний сплавов АО20-1 и Б83 можно сделать вывод о том, что модифицирование поверхности предложенным методом позволяет создать необходимый комплекс условий для повышения антифрикционных свойств трибоматериалов.

Рецензенты:

Соловьёв Д.Л., д.т.н., профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Шпаков П.С., д.т.н., профессор, профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.