Введение

Применение ультразвука в машиностроении в настоящее время занимает достойное место среди прочих методов интенсификации различных процессов и модификации вещества. Многочисленные исследования открыли широкие возможности применения ультразвука при обработке углеродистых сталей, легированных и жаропрочных сплавов, титановых и алюминиевых сплавов, хрупких и твердых материалов и др. [1].

Ультразвуковая обработка позволяет существенно модифицировать свойства поверхностных слоев обрабатываемых материалов путем высокоэнергетического воздействия и высокой плотности энергии. Такая обработка позволяет формировать в поверхностном слое градиентную микроструктуру, измельчать структуру металлов, изменять фазовый состав и др. [2, 3, 4, 6].

Одним из видов ультразвуковой обработки материалов является ультразвуковое поверхностное пластическое деформирование – это вибрационное поверхностное пластическое деформирование (ППД) при ультразвуковой частоте.

Сущность такой обработки заключается в том, что обрабатываемая поверхность подвергается выглаживающему воздействию твердосплавного индентора, жестко связанного с концентратором ультразвукового преобразователя, который ударяет по поверхности с частотой 18–24 кГц и одновременно с этим вдавливается в поверхностный слой статической силой под постоянным давлением.

Высокая производительность и простота процесса ультразвуковой обработки, возможность использования универсальных металлорежущих станков, возможность обработки деталей с высокой исходной твердостью, незначительное постоянное давление на поверхность при обработке определяют основные преимущества ультразвукового выглаживания. Ультразвуковые колебания интенсифицируют процесс пластической деформации поверхностного слоя металла и позволяют вести его при значительно меньших статических силах [1, 4, 5].

При ультразвуковом поверхностном пластическом деформировании возникает ряд особенностей, отличающих этот метод от обычных видов ППД. В этом случае имеет место ударное нагружение, периодически повторяющееся и распространяющееся на сравнительно малую площадь. Ультразвуковое выглаживание повышает микротвердость поверхности, обеспечивает благоприятное ее распределение по глубине модифицировано слоя, снижает шероховатость и создает остаточные напряжения сжатия, обеспечивает повышение износостойкости, циклической прочности, а также надежности и долговечности различных изделий машиностроения [5, 6].

Цель исследования

Определение возможностей применения ультразвукового воздействия при обработке углеродистых сталей и титановых сплавов для повышения износостойкости и циклической прочности деталей машин.

Материалы и методы исследования

Экспериментальные исследования выполнялись в лабораторных и производственных условиях и включали изучение влияние технологических режимов ультразвуковой обработки на параметры микрорельефа поверхности, значения микротвердости. Исследования проведены на основе использования методов оптической металлографии («МЕТАМ РВ-21», «Olympus GX-71»), растровой электронной микроскопии («Philips SEM 515»), профилометрического анализа («MICRO MEASURE 3D station») и оценки микротвердости («Nano Hardness Tester», «ПМТ-3»).

Ультразвуковая обработка проводилась с применением ультразвукового технологического комплекта [7]. Комплект предназначен для механической обработки изделий из металлов и сплавов методом ППД на ультразвуковой частоте. Имеет возможность встраивания в технологические комплексы, например, металлообрабатывающие станки токарной или фрезерной группы. Устройство состоит из ультразвукового генератора и инструмента в составе магнитострикционного преобразователя и индентора. Ультразвуковая обработка материалов основана на энергии механических колебаний инструмента-индентора. Колебания совершаются с ультразвуковой частотой (18–24 кГц) и амплитудой колебаний (0,5–50)10-6 м. Энергия в зону обработки вводится посредством статического усилия прижима инструмента к поверхности обрабатываемой детали. Обработке подвергались образцы из Стали 20 и 45, из титановых сплавов ВТ1-0 и ВТ6.

Результаты исследования и их обсуждение

Ультразвуковая обработка образцов выполнялась после предварительной токарной обработки. Токарная обработка проводилась на нескольких режимах с целью формирования различного исходного микрорельефа на поверхности. Также изменялись геометрические параметры токарного резца. Определялся вклад предварительного микрорельефа на величину приращения микротвердости поверхности после ультразвуковой обработки. После токарной обработки формировалась поверхность с различным микрорельефом и величиной шероховатости Rz 10–30 мкм для Стали 20 и 45 и Rz 10–50 мкм для ВТ1-0 и ВТ6. Последующая ультразвуковая обработка образцов выполнялась без изменения режимов с целью исключения их влияния на степень упрочнения. После ультразвуковой обработки шероховатость находилась в диапазоне Rz 3,5–5,5 мкм для всех исследуемых материалов.

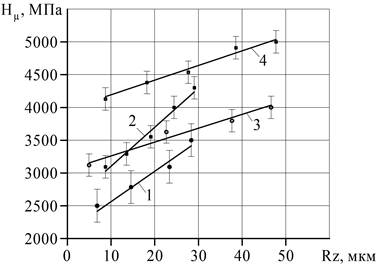

Степень упрочнения поверхностных слоев оценивалась по приросту значений микротвердости на поверхности после ультразвуковой обработки. Результаты измерений значений микротвердости показали значительный ее разброс. Для Стали 20 микротвердость находилась в диапазоне 2250–3550 МПа при исходной 1800±200 МПа. Для Стали 45 значения составляли 2900–4500 МПа при исходных 2300±150 МПа. Для титанового сплава ВТ1-0 значения составляли 3200–4000 МПа при исходных 2400±150 МПа. А для титанового сплава ВТ6 микротвердость находилась в диапазоне 4200–5000 МПа при исходной 4000±150 МПа. Результаты измерений представлены на рисунке 1. Столь значительный разброс показаний для всех исследуемых материалов свидетельствует о существенном вкладе микрогеометрии поверхности сформированной до ультразвуковой обработки. Так как при ультразвуковой обработке внедрение индентора в поверхность осуществляется на незначительную глубину, то выглаживающее воздействие индентора происходит в тонком поверхностном слое, а именно на гребнях шероховатости.

Рис. 1 Зависимость микротвердости на поверхности исследуемых материалов от исходной шероховатости: 1 – Сталь 20; 2 – Сталь 45; 3 – сплав ВТ1-0; 4 – сплав ВТ6

Уменьшение исходной шероховатости способствует снижению значений микротвердости до значения исходного металла. Это свидетельствует о малой степени деформации гребней шероховатости полученных после предварительной токарной обработки. Однако увеличение исходной шероховатости до определенного уровня способствует повышению значений микротвердости на поверхности, после ультразвуковой обработки за счет высокой степени деформации гребней шероховатости. Дальнейшее увеличение шероховатости (свыше Rz 50 мкм) является предельной величиной, так как происходит интенсивное накопление макродефектов поверхностного слоя в виде не полностью продеформированных гребней шероховатости после ультразвуковой обработки.

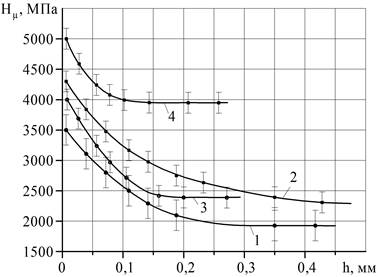

Исследовалось распределение микротвердости по глубине обработанных образцов. Результаты измерения представлены на рисунке 2. На поверхности микротвердость имеет свое максимальное значение. Величина микротвердости по глубине монотонно снижается до уровня микротвердости материала в исходном состоянии. Монотонное убывание микротвердости обусловлено изменениями макро-, микро- и субмикроструктуры материалов, а также характером изменения остаточных условий сжимающих напряжений при ультразвуковой обработки. Ультразвуковая обработка образцов приводит к кардинальным изменениям структуры поверхностного и приповерхностного слоев. В поверхностном слое толщиной 2–5 мкм значительно измельчается структура. В поверхностном и приповерхностном слое на глубине 5–20 мкм происходит текстурирование микроструктуры в направлении обработки. Далее следует плавный переход к исходной структуре материала [2]. Такие изменения в микроструктуре поверхностных слоев наблюдаются у всех исследуемых материалов.

Рис. 2. Распределение микротвердости по глубине: 1 – Сталь 20; 2 – Сталь 45;

3 – сплав ВТ1-0; 4 – сплав ВТ6

В результате ультразвуковой обработки происходит образование на поверхности пластически деформированного модифицированного слоя с большой концентрацией дислокаций и размытой границей раздела с основным материалом, резко замедляется формирование в поверхностном слое опасных концентраторов напряжений и зарождение усталостных трещин, блокируя развитие усталостных процессов на поверхности [2-4].

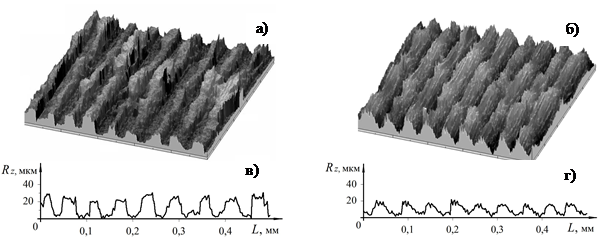

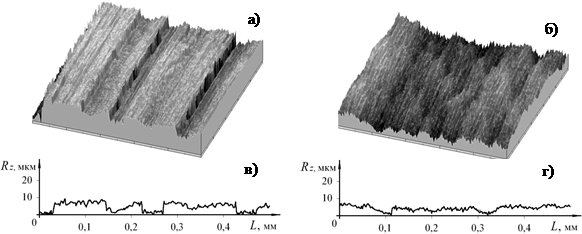

В ходе выполнения исследования было определенно, что наибольшее упрочнение поверхностей достигается на образцах, микрорельеф которых представлен на рисунке 3, а наименьшая величина упрочнения на поверхностях, микрорельеф которых представлен на рисунке 4.

Поверхности, представленные на рисунке 3, формируются при токарной обработке со следующими режимами: подача – 0,05 мм/об; глубина резания – 1 мм. Шероховатость поверхности имеет периодический характер, микрорельеф представляет собой последовательное чередование выступов и впадин. Выступы и впадины трапециевидной формы с величиной шероховатости Rz = 20–28 мкм.

Поверхности, представленные на рисунке 4, получены токарной обработкой со следующими режимами: подача – 0,2 мм/об; глубина резания – 1 мм. Микрорельеф образован выступами и впадинами, расположенными на обработанной поверхности, не имеющей строгой периодичности. Гребни и впадины имеют различную форму и размеры. Параметр шероховатости после обработки Rz = 7–12 мкм.

Рис. 3. 3D-изображение поверхности (а, б) и профилограмма (в, г) после предварительной токарной обработки: а, в – Сталь 20; б, г – Сталь 45

Рис. 4. 3D-изображение поверхности (а, б) и профилограмма (в, г) после предварительной токарной обработки: а, в – Сталь 20; б, г – сталь 45

Для титановых сплавов ВТ1-0 и ВТ6 параметры микрорельефа, позволяющие достичь наибольшего упрочнения, схожи по своему строению с параметрами для исследуемых сталей. Выступы и впадины шероховатости имеют трапециевидную форму с величиной шероховатости Rz = 40–47 мкм.

По всей видимости, такое строение поверхности позволяет максимально продеформировать выступы шероховатости, а трапециевидные впадины по объему схожи с выступами, что позволяет при движении индентора деформировать выступы, заполняя объем впадин. За счет этого достигается локализация выглаживающегося воздействия индентора в тонком поверхностном слое, а именно на гребнях шероховатости, полученных после предварительной токарной обработки.

В результате достигается максимальный эффект ультразвуковой обработки для исследуемых условий, заключающийся в измельчении структуры поверхностного слоя, формировании субструктуры в нижележащих слоях, значительном снижении шероховатости, повышении твердости поверхности и, как следствие, обеспечении высоких эксплуатационных свойств различных деталей машин.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой естественнонаучного образования ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.