Введение

Оксид цинка является важнейшим материалом, находящим применение во многих областях техники благодаря своим оптическим и полупроводниковым свойствам. Пленки оксида цинка используются для производства газовых датчиков, УФ – фильтров, солнечных батарей, элементов полупроводниковых микросхем и т.д. [6; 8].

Разнообразие свойств пленок оксида цинка способствует расширению возможностей их применения. Одним из перспективных материалов современной технологии являются пленки оксида цинка, легированного алюминием. Известно, что алюминий выступает в качестве донорной примеси, присутствие которой увеличивает электропроводность пленки оксида цинка. Такие покрытия были получены золь-гель методом, магнетронным распылением, лазерным распылением [7; 10]. Среди многочисленных способов получения пленок особого внимания заслуживает процесс химического осаждения из водных растворов благодаря его относительной простоте и широким возможностям получения покрытий заданного состава и свойств. Данный метод широко используется для получений пленок не только индивидуальных химических соединений: сульфидов, гидроксидов и селенидов металлов [4], но и твердых растворов. Поэтому возникает вопрос о возможности расширения метода химического осаждения для получения покрытий оксида цинка, легированного алюминием.

Целью данной работы являлось изучение физико-химических закономерностей совместного осаждения гидроксидов металлов, анализ свойств и структуры полученных веществ методами рентгенофазового анализа и сканирующей электронной микроскопии.

Методика исследования

В качестве прекурсоров получения пленок смешанного состава были выбраны гидроксиды цинка и алюминия. Пленки гидроксида цинка, легированного алюминием, были получены методом химического осаждения путем приливания реагента-осадителя к раствору соли металла. Для осаждения пленок использовались растворы солей Zn(NO3)2, Al(NO3)3. В качестве реагентов-осадителей использовались различные соединения как органической, так и неорганической природы, способные участвовать в кислотно-основных равновесиях в растворе: аммиак, тиомочевина, мочевина и т.д. Все используемые реактивы имели квалификацию не ниже «х. ч.». Интервал концентраций реагирующих веществ выбирался в соответствии с результатами расчетов условий осаждения гидроксидов металлов. Температура осаждения варьировалась от 25 до 900С, время осаждения составляло от 10 минут до 3 часов в зависимости от желаемой толщины пленок. Промывку пленок осуществляли дистиллированной водой. Воздушно-сухие образцы исследовались методами ИК – спектроскопии, электронной микроскопии и рентгенофазовым анализом.

В качестве основания для постановки эксперимента использовались расчеты ионных равновесий в различных системах Zn+2 - OH- - H2O, Zn+2 - NH3 - OH- - H2O, Al+3 - OH- - H2O и др. При этом принималось, что в кислых растворах с величиной рН меньше 7, цинк и алюминий находятся в виде свободных ионов, а в щелочных растворах они существуют в виде моноядерных гидроксокомплексов с координационным числом от единицы до четырех. Для цинка также принималось во внимание образование аммиачных комплексов (для алюминия образование таких комплексов не характерно). Константы нестойкости этих комплексов, приводимые в литературе, имеют различные значения. Для расчета использовалась методика расчета ионных равновесий в растворе, подробно изложенная в [2]. Условия равновесия “твердая фаза (гидроксид цинка) – раствор” могут быть описаны в виде следующих уравнений:

pCZn= pПР(Zn(OH)2) - 2рKw + 2рН - рαZn (1)

где αZn - мольная доля иона Zn2+ в растворе, содержащая амминые и гидроксокомплексы цинка.

Для гидроксида алюминия:

pCAl= pПР(Al(OH)3) - 3рKw + 3рН - рαAl (2)

В уравнении (1) и (2) растворимость твердой фазы выражена через величину произведения растворимости.

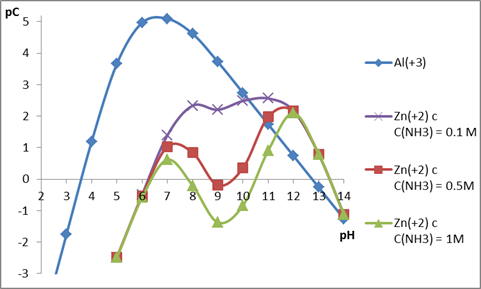

Рис. 1. Кривые растворимости гидроксидов алюминия и цинка

На рис. 1 приведены линии растворимости гидроксидов алюминия и цинка, рассчитанные по данным [3] из условий существования гидроксокомплексов алюминия и цинка и аммиачных комплексов цинка. Видно, что условия осаждения гидроксидов этих металлов близки друг к другу в щелочной области и возможно провести процесс совместного осаждения при значениях pH=10-14. Исходный раствор должен иметь состав, соответствующий точке, лежащей в поле над кривой растворимости. В результате протекания реакции гидролиза реагента-осадителя, концентрация свободных ионов ОН- уменьшается и при достижении необходимой величины пересыщения происходит образование твердой фазы. Экспериментальная проверка результатов расчета условий осаждения показала, что образование пленок происходит в растворах, близких по составу к равновесным линиям, изображенным на рис. 1.

Обсуждение результатов

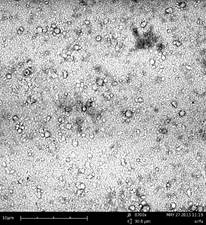

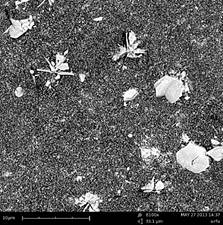

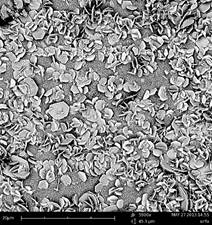

Осаждение гидроксидов цинка и алюминия приводило к образованию твердой фазы различной структуры – от аморфного, плохо структурированного осадка до хорошо ограненных, кристаллических частиц различного фазового состава. Морфология и свойства пленок гидроксида цинка в зависимости от условий осаждения и выбранного осадителя были изучены в работах [1; 2]. В сильно щелочной области (при рН более 12) происходило образование пленок оксида цинка, состоящих из хорошо ограненных призматических кристаллов размером от 5 до 20 мкм, находящихся поверх слоя частиц, имеющих состав Zn(OH)2 [1]. При значениях рН = 10-12 осаждение приводило к образованию покрытия, состоящего из агрегатов «звездочек» размером 1,5 мкм. Рентгенофазовый анализ этих пленок указал на наличие фазы Zn5(OH)8(NO3)2∙2H2O. Добавка 2-3 ат.% соли алюминия в исходный раствор приводит к изменению морфологии и фазового состава пленки. На рис. 2 (a,b,c) представлены электронные микрофотографии полученных покрытий.

Рис. 2. Электронные микрофотографии пленок а) пленка гидроксида цинка; b) пленка, легированная алюминием, один слой; c) пленка, легированная алюминием, 2 слоя

На рис. 2а изображена пленка гидроксида цинка, полученного осаждением из аммиачного раствора с использованием тиомочевины. Пленки гидроксида цинка, осажденные в один или два слоя, легированные алюминием, представлены на рис. 2 (b,c) соответственно. Толщина пленок оценивалась по проекции микрорельефа поверхности и колебалась от 20 до 200 нм. При этом покрытия гидроксида цинка, толщиной до 100 нм, были прозрачными, со светопропусканием 60-80% и видимой интерференцией. Пленка, полученная в процессе совместного осаждения, представляет собой явно выраженное многослойное покрытие, имеющее нижний подслой в виде рентгеноаморфных частиц размером порядка 5-10 нм. Поверх этого слоя происходило образование беспорядочно ориентированных относительно плоскости подложки пластинок, размером от 1 до 5 мкм, имеющих форму с заметно гексагональной огранкой. Полученное покрытие было матовым с интенсивным светорассеянием. Рентгенофазовый анализ этих образцов указал наличие фазы основного сложного карбоната состава Zn6Al2(OH)16CO3·4H2O. Образование подобной фазы описано в работе [9].

В связи с присутствием фазы карбоната необходимо решить вопрос об источнике CO32- иона в растворе. По методике проведения эксперимента появление карбонат-иона за счет поглощения углекислого газа из атмосферы мало вероятно, следовательно, его появление должно быть связано с процессом гидролиза осадителя. В случае с использованием тиомочевины наличие ионов CO32- может быть объяснено появлением в растворе карбоната аммония, который является продуктом гидролиза этого осадителя, что было подробно изучено в работе [5].

Термообработка полученных пленок при 500 0С приводило к образования покрытия, в котором отмечено только присутствие фазы оксида цинка. Значение температуры термообработки укладывается в температурный интервал процесса разложения основного сложного карбоната, по данным работы [9]. Неоднородность состава и большое количество границ между зернами оказывало влияние на величину поверхностного сопротивления пленки смешанного состава, значение которого составило от 10 до 100 Мом/см2.

Заключение

В ходе проделанной работы были получены пленки гидроксида цинка, легированного алюминием. Изучены возможности совместного осаждения гидроксидов этих металлов, установлен фазовый и химический состав полученных пленок. Рассмотрено влияние морфологии и фазового состава полученных композиций на электрофизические и оптические свойства материала.

Работа выполнена при финансовой поддержке УрФУ в рамках реализации Программы развития УрФУ для победителей конкурса «Молодые ученые УрФУ»

Рецензенты:

Маскаева Л.Н., д.х.н., профессор кафедры Физическая и коллоидная химия Уральского Федерального университета им. первого Президента России Б.Н. Ельцина, г. Екатеринбург.

Кудяков В.Я., д.х.н., профессор, главный инженер института высокотемпературной электрохимии УрО РАН, г. Екатеринбург.