В Федеральном законе № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», принятом Государственной думой 23 декабря 2009 года, устанавливаются минимально необходимые требования по безопасным для здоровья человека условиям проживания и пребывания в зданиях и сооружениях, а также их энергетической эффективности. «Здание или сооружение должно быть спроектировано и построено таким образом, чтобы … не возникало вредного воздействия на человека в результате физических, биологических, химических, радиационных воздействий», обеспечивались безопасные условия (по показателям - микроклимат помещений, регулирование влажности на поверхности и внутри строительных конструкций и т.д.) и эффективное использование энергетических ресурсов, исключался нерациональный расход таких ресурсов».

Оптимальным, универсальным, проверенным временем строительным материалом, используемым для постройки жилых домов и офисных зданий почти во всех климатических условиях, является керамический кирпич. Накапливая солнечную энергию, он медленно и равномерно отдает тепло, что защищает дом от чрезмерного нагревания летом и сохраняет тепло зимой. Кирпичная стена «дышит», пропуская влагу, в результате в помещениях поддерживается уровень равновесной влажности. Керамические материалы пожаро- и экологически безопасны, тогда как новые материалы, изготовленные по технологиям, малоизвестным в эксплуатации, зачастую несут угрозу здоровью и самочувствию людей. Эксплуатационные издержки кирпичных домов не высоки, они долговечны и на протяжении долгих лет не требуют обслуживания и капитального ремонта. Недостатком полнотелого кирпича можно считать относительно высокую плотность и теплопроводность.

Потребность строительного комплекса в эффективных, долговечных, биопозитивных строительных материалах можно частично обеспечить за счет отработки технологии производства эффективных керамических изделий. Для повышения эффективности в состав керамических порошков вводились вспученные вермикулиты различных месторождений, в том числе и местное сырье – вермикулит Татарского месторождения Красноярского края, на долю которого приходится 3-4% запасов вермикулита в России [1].

Химический состав концентрата вермикулита Татарского месторождения выражается содержанием и соотношением различных оксидов, важнейшими из которых являются: SiO2 - 40,29-40,42; Al2O3 - 10,48-10,92; Fe2O3+ FeO - 11,0-14,47; MgO - 17,94-22,28; K2O - 3,99-4,08; СаО - 1,29-1,35; Na2O - 0,60-1,0; F – 0,91; P2O5 - 0,633; MnO – 0,467; TiO2 – 0,466. Коэффициент вспучивания - 5-9 в зависимости от крупности, основная фракция КВТ-1.

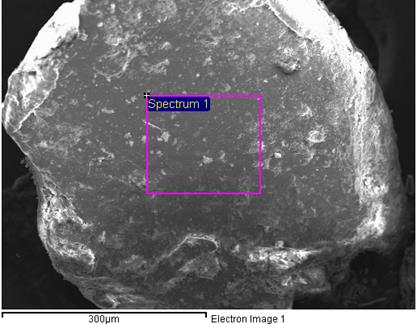

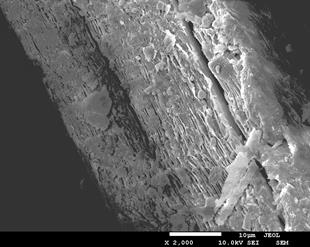

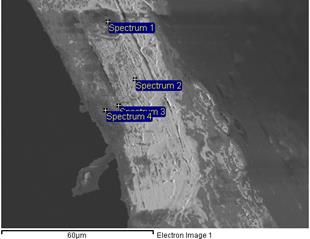

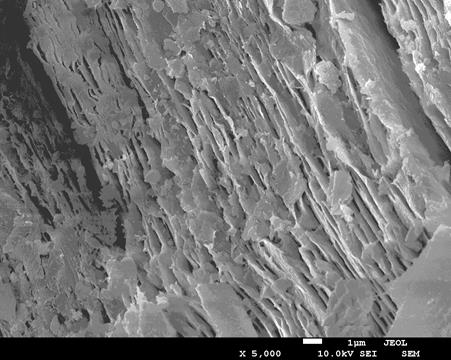

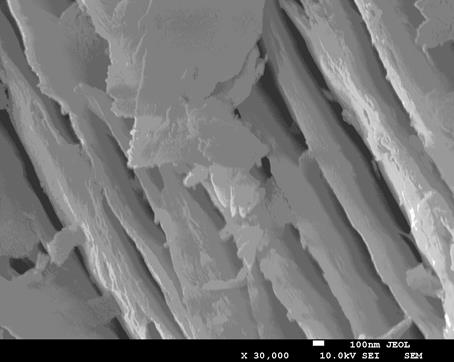

Общий вид и микроструктура частицы вспученного вермикулита Татарского месторождения приведены на рис. 1-4, элементный состав точечных спектров в массовых и атомных % - в табл. 1-2.

Рис. 1. Общий вид частицы вермикулита по плоскости спайности – х200

Таблица 1. Элементный состав спектра с площади (рис. 1)

|

Элементный состав спектра с площади |

|||

|

Element

|

Element

|

Element

|

Element

|

|

O K |

O K |

O K |

O K |

|

Mg K |

Mg K |

Mg K |

Mg K |

|

Al K |

Al K |

Al K |

Al K |

|

Si K |

Si K |

Si K |

Si K |

|

K K |

K K |

K K |

K K |

|

Fe K |

Fe K |

Fe K |

Fe K |

|

Totals |

Totals |

Totals |

Totals |

а

а  б

б

Рис. 2. Микроструктура поверхности образца перпендикулярно плоскостям спайности: а – во вторичных электронах, х2000; б – с маркерами спектров, х1000

Таблица 2

Элементный состав точечных спектров с площади (рис. 2)

|

Spectrum |

Элементный состав спектров в All results in weight, % |

||||||

|

O |

Mg |

Al |

Si |

K |

Fe |

Total |

|

|

Spectrum 1 |

45.52 |

9.87 |

3.92 |

12.12 |

1.87 |

26.69 |

100.00 |

|

Spectrum 2 |

41.45 |

11.23 |

5.54 |

16.44 |

3.53 |

21.80 |

100.00 |

|

Spectrum 3 |

43.25 |

10.31 |

5.02 |

17.82 |

3.21 |

20.38 |

100.00 |

|

Spectrum 4 |

40.55 |

9.77 |

3.98 |

12.48 |

2.62 |

30.60 |

100.00 |

Рис. 3. Микроструктура поверхности образца перпендикулярно плоскостям спайности при увеличении 5000

Рис. 4. Микроструктура поверхности образца перпендикулярно плоскостям спайности при увеличении 30 000

Как видно из рис. 2-4, вещество в межслоевом пространстве вермикулита имеет сравнительно упорядоченное строение. Вермикулитизация в большинстве случаев не доходит до конца, и образуются гидрослюды либо определенный тип расположения слоев вермикулита и гидратированных слюд.

Влияние добавки вспученного вермикулита на керамическую массу нужно расценивать с двух точек зрения: близок ли он по составу и структуре основным материалам системы и будет ли столь же надежным элементом структуры черепка.

Экспериментальные исследования по производству керамических материалов с добавкой вспученного вермикулита проводились на глинах Шестаковского, Уярского и Бадалыкского месторождений, использовались методы полусухого прессования и пластического формования.

При формовании изделий из шихты пластичной консистенции в качестве добавки использовали две фракции вспученного вермикулита Татарского месторождения (ВВТ): ВВТ 1,25 и ВВТ 2,5. Результаты испытаний показали, что с увеличением размера фракции наблюдалось снижение прочности, повышение водопоглощения, что объясняется, очевидно, низкой механической прочностью зерен вермикулита вследствие слабой связи между отдельными пластинками, расщепляемостью по плоскостям спайности и высокой открытой пористостью зерен, соответственно способностью адсорбировать воду. Поэтому целесообразно работать с мелкими фракциями вспученного вермикулита, выход которых при вспучивании значительно больше и они по стоимости дешевле. Результаты исследований приведены в табл. 3.

Таблица 3

Физико-механические свойства керамических изделий пластического формования с добавкой вспученного вермикулита

|

Месторождение глинистого сырья |

Количество добавки ВВТ, % |

Плотность, кг/м3 |

Прочность при сжатии, МПа |

Водопоглощение по массе, % |

Теплопроводность, Вт/м·оС |

|

Шестаковское |

0 |

1600 |

14 |

10,9 |

0,640 |

|

10 |

1190 |

6,1 |

11,5 |

0,103 |

|

|

20 |

1160 |

5,7 |

20,5 |

0,090 |

|

|

30 |

1055 |

5,5 |

28,5 |

0,085 |

|

|

40 |

990 |

5,0 |

30,9 |

- |

|

|

Уярское |

0 |

1500 |

10 |

20,0 |

0,701 |

|

10 |

1000 |

3,9 |

30,0 |

0,156 |

|

|

20 |

790 |

3,5 |

46,0 |

0,148 |

|

|

30 |

650 |

3,3 |

52,5 |

0,142 |

|

|

40 |

410 |

2,9 |

57,0 |

- |

|

|

Бадалыкское |

0 |

1650 |

10,5 |

10,2 |

0,589 |

|

10 |

1000 |

5,8 |

13,0 |

0,139 |

|

|

20 |

790 |

3,5 |

25,6 |

0,130 |

|

|

30 |

610 |

3,0 |

37,5 |

0,125 |

|

|

40 |

505 |

2,6 |

42,5 |

- |

Преимущества данного способа получения керамических изделий с добавками вспученного вермикулита объясняются тем, что в дисперсной системе керамической массы поверхностный золь, возникающий как продукт пептизации водой гидрофильного глинистого материала, проникает не только в межзерновые пустоты, но и между пластинками вспученного вермикулита в пределах зерна, и упрочняет систему. Кроме того, слабая адгезия гладких поверхностей зерен вермикулита ко многим неорганическим связующим устраняется, согласно правилу Ребиндера, природой глинистого сырья, сходной по составу с вермикулитом, представляющим собой сложные алюмосиликаты. Удельная поверхность зерна при вспучивании увеличивается в несколько раз, соответственно площадь контакта с золем возрастает.

При введении большого количества добавки вермикулита образование коллоидных оболочек вокруг глинистых частиц несколько затруднено из-за повышенной сорбции формовочной воды частицами вспученного вермикулита и в результате замедленной пептизации гидрофильного глинистого материала. Поверхностного золя, возникающего как продукт такой пептизации, недостаточно в объеме. Керамическая масса с высоким содержанием добавки вспученного вермикулита не имеет текучести, легкоподвижности, её вязкость высока, при формовании происходит отжим формовочной влаги из зерен вермикулита, что не позволяет получать качественно связный каркас.

Также керамические изделия получали методом полусухого прессования. Исследования проводились на Кразовской глине с добавкой вспученного вермикулита в количестве 10 и 30% по объему.

Исследовались пять керамических порошков (табл. 4). Уделялось внимание корреляции между реологическими характеристиками порошка и добавкой вспученного вермикулита.

Таблица 4

Физико-механические свойства керамических изделий, изготовленных методом полусухого прессования, с добавкой вспученного вермикулита

|

Происхождение вермикулита |

Фракция |

Номер образца |

Количество добавки ВВТ, % |

Плотность, кг/м3 |

Прочность при сжатии, МПа |

Водопоглощение по массе, % |

|

- |

- |

1 |

- |

1930 |

46,6 |

14,2 |

|

Россия, Татарский |

ВВТ |

2 |

10 |

1860 |

43,6 |

15,8 |

|

3 |

30 |

1520 |

20,4 |

27,0 |

||

|

Китай |

Gold DFL Fine |

4 |

10 |

1880 |

48,9 |

15,4 |

|

5 |

30 |

1610 |

20,7 |

24,3 |

Начало прессования керамического порошка сопровождается его уплотнением за счет смещения частиц относительно друг друга и их сближения. На этой стадии структура частиц керамического порошка и вспученного вермикулита в его объеме анизотропна. При этом происходит частичное удаление воздуха из системы. Следует учитывать, что высокая адсорбирующая способность частиц вермикулита может вызвать перерасход воды затворения и увеличить упругое расширение при снятии нагрузки с образца.

Вторая стадия уплотнения характеризуется пластической необратимой деформацией частиц. При этом увеличивается контактная поверхность между частицами. Одновременно с этим уплотнение каждой элементарной частицы сопровождается выжиманием влаги из её глубинных слоёв на контактную поверхность частицы. Оба эти фактора обусловливают возрастание сцепления между частицами. Вода вместе с содержащимися в ней глинистыми коллоидами цементирует частицы вспученного вермикулита в прессовке, а с увеличением контактной поверхности возрастает эффект такой цементации. Соблюдение умеренного водозатворения играет особую роль на этой стадии.

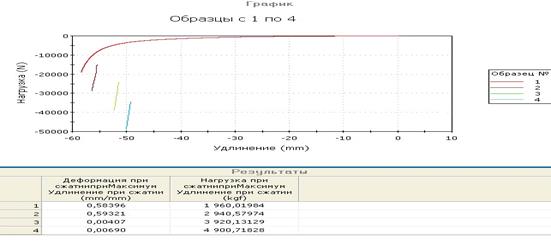

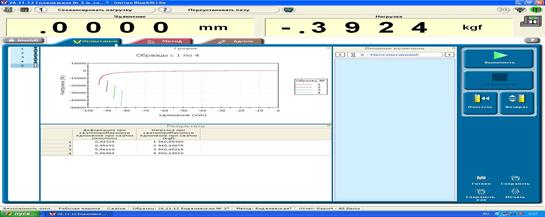

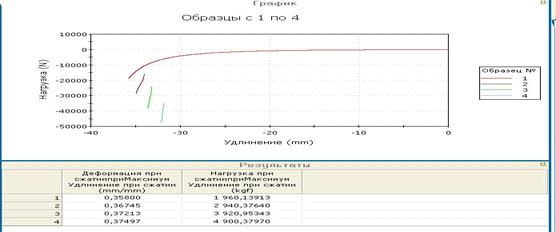

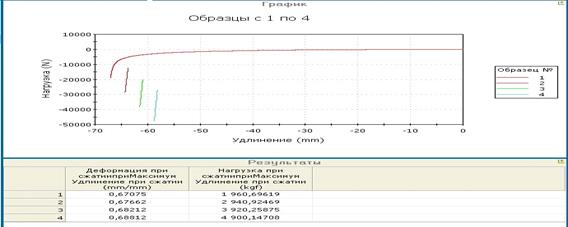

Характер наблюдаемых диаграмм сжатия носит характер хрупких материалов, что свидетельствует о хаотичной ориентации частиц вермикулита внутри объёма прессовки (табл. 5 и рис. 5 – 9).

Таблица 5

Механизм нагружения керамических порошков разных составов

|

Состав (номер образца) |

Порядок нагружения |

Давление прессования, МПа |

Нагрузка при сжатии, максимум, кг с |

Деформация при сжатии, максимум, мм/мм |

|

Контрольный 1 |

1 |

10 |

1960 |

0,35800 |

|

2 |

15 |

2940 |

0,36745 |

|

|

3 |

20 |

3920 |

0,37213 |

|

|

4 |

25 |

4900 |

0,37497 |

|

|

2 |

1 |

10 |

1960 |

0,58396 |

|

2 |

15 |

2940 |

0,59321 |

|

|

3 |

20 |

3920 |

0,59728 |

|

|

4 |

25 |

4900 |

0,60418 |

|

|

3 |

1 |

10 |

1960 |

0,94329 |

|

2 |

15 |

2940 |

0,95192 |

|

|

3 |

20 |

3920 |

0,96110 |

|

|

4 |

25 |

4900 |

0,96964 |

|

|

4 |

1 |

10 |

1960 |

0,35800 |

|

2 |

15 |

2940 |

0,36745 |

|

|

3 |

20 |

3920 |

0,37213 |

|

|

4 |

25 |

4900 |

0,37497 |

|

|

5 |

1 |

10 |

1960 |

0,67075 |

|

2 |

15 |

2940 |

0,67662 |

|

|

3 |

20 |

3920 |

0,68212 |

|

|

4 |

25 |

4900 |

0,68812 |

Сжатие, мм

Рис. 5. Схема нагружения контрольного керамического порошка (без добавки вермикулита)

Сжатие, мм

Рис. 6. Схема нагружения керамического порошка с добавкой ВВТ 10%

Сжатие, мм

Рис. 7. Схема нагружения керамического порошка с добавкой ВВТ 30%

Сжатие, мм

Рис. 8. Схема нагружения керамического порошка с добавкой ВВ (Китай) 10%

Сжатие, мм

Рис. 9. Схема нагружения керамического порошка с добавкой ВВ (Китай) 30%

Последняя стадия уплотнения сопровождается хрупким разрушением частиц, при котором прессовка получает наибольшее уплотнение и наибольшее сцепление вследствие дальнейшего сильного развития контактной поверхности. Для осуществления хрупких деформаций требуется очень большое давление, которое при полусухом прессовании большинства керамических изделий практически не достигается [2].

После прекращения действия прессующего усилия и освобождения изделия из формы происходит его упругое расширение, достигающее в отдельных случаях 8%, особенно если в керамическом порошке с добавкой вермикулита перерасход воды затворения. Упругое расширение не дает возможности получать прессовки с максимальной плотностью и является причиной образования других пороков изделий.

Причинами упругого расширения могут быть обратимые деформации твердых частиц, а также адсобционное расклинивание контактов влагой, выжатой при прессовании из контактных поверхностей и межпорового пространства частиц вермикулита в более крупные поры. При оптимальном расходе воды в прессовке прочность готового изделия с добавками вермикулита понижается незначительно.

Таким образом, для изготовления керамических изделий с добавкой вспученного вермикулита можно использовать способ пластического формования и полусухого прессования. Производство изделий методом полусухого прессования более целесообразно, т.к. можно получить изделия высокой эффективности, особенно с учётом исходного химического состава глины. С учетом величины водопоглощения может быть рекомендовано применять данные изделия в основном в качестве стеновых материалов либо проводить технологические мероприятия по понижению водопоглощения (применение в шихте пластифицирующих добавок и др.).

При получении изделий методом полусухого прессования эффективность керамических изделий также повышается, однако необходимо регулировать количество воды затворения и применять пресс-порошки с низкой влажностью, практически без учета потребности зерен вспученного вермикулита, из-за возможности упругого расширения и обратимых деформаций после прекращения действия прессующего усилия. Это происходит в связи с расклиниванием контактов влагой, адсобированной зернами вспученного вермикулита. С учетом этой особенности после освобождения изделия из формы не образуются пороки изделия, а при прессовании отжатая влага заполнит пространство между пластинками вермикулита.

Рецензенты:

Толкачев В.Я., д.т.н., профессор, гл. технолог кирпичного завода «Сибирский элемент», г. Красноярск.

Бурученко А.Е., д.т.н., профессор, зав. кафедрой физики Инженерно-строительного института СФУ, г. Красноярск.