Высокопрочная сталь переходного аустенитно-мартенситного класса 13Х15Н4АМ3 обладает хорошим сочетанием прочности, ударной вязкости и пластичности.

За счёт изменения режимов термической обработки в структуре стали изменяется соотношение фаз, что позволяет получать изделия с заданными характеристиками прочности и вязкости [6].

Сталь 13Х15Н4АМ3 подвергают закалке от 1070±10°С, после которой структура состоит из мартенсита и аустенита. С целью увеличения мартенситной доли в структуре стали, изделия подвергают обработке холодом (-50 °С, 4ч или -70 °С, 2 ч), после которой проводят отпуск (старение).

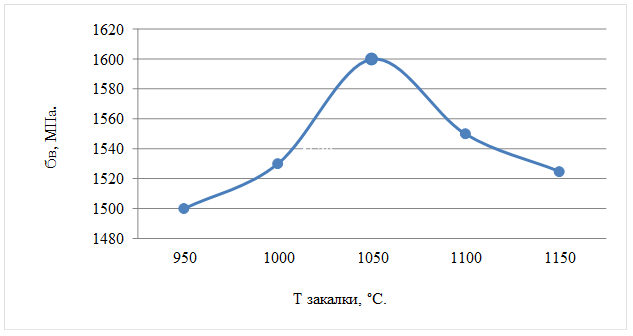

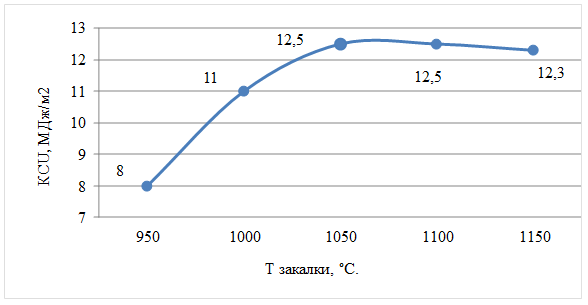

В процессе определения оптимальной температуры закалки образцы из стали 13Х15Н4АМ3 закаливались от температур 950 0С, 1000 0С, 1050 0С, 1100 0С, 1150 0С, с последующей обработкой холодом при -70 0С в течение 2 ч. и отпуском при температуре 200–350 0С в течение 1 ч. После проведения термической обработки производились механические испытания с определением прочности и ударной вязкости [4,5]. Результаты испытаний приведены на рисунках 1 и 2.

Рис. 1. Зависимость предела прочности стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°С в течении 4 ч. в и отпуском при 350 °С, 1 ч.

Рис. 2 - Зависимость ударной вязкости стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°Св течение 4 ч. и отпуском при 350 °С, 1 ч.

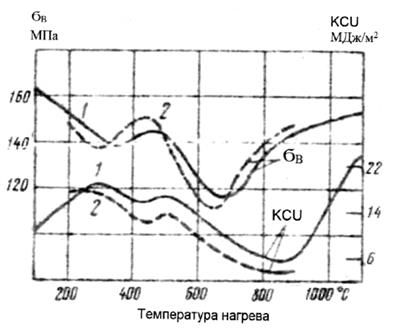

Из анализа зависимости механических свойств от температуры отпуска и температур более высокого нагрева видно (рис 3), что нагрев до 200°–450°С, особенно для случая выдержки в течение 5 ч, обеспечивает уровень прочности ?В=1500 – 1600 МПа, однако после отпуска при 450 °С сталь становится более хрупкой, т. к. снижается ударная вязкость [2].

Рис. 3. Влияние температуры отпуска на механические свойства:

1 – время выдержки 1 ч; 2 – время выдержки 5 ч;

Термообработка: закалка с 1070°С, + обработка холодом (-70°) -2 ч отпуск

Отказ от старения при 450 °С, при которой наблюдается максимальное значение прочности, и выбор температуры 350 °С вместо 200 °С, обусловленный соображениями сохранения необходимой теплопрочности деталей, вызвал естественное снижение предела прочности до 1400±10МПа.

Этот уровень в большинстве случаев не удовлетворяет предъявляемым к конструкции требованиям. Поэтому были предприняты попытки повысить его путем изменения других операций термической обработки, но с сохранением температуры 350 °С.

Проблема получения необходимых механических свойств в этом случае принципиально может решаться следующим образом:

— понижением температуры нормализации;

— понижением температуры и увеличением времени при обработке холодом.

Первый, наиболее приемлемый в технологическом отношении, фактор повышения прочности отпадает из-за недопустимости образования в большом количестве карбидных сеток по границам зерен.

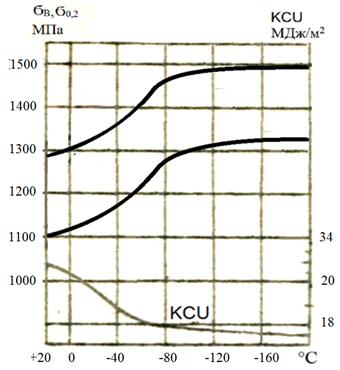

При исследовании установлено, что понижение температуры обработки холодом не дает желаемого результата, так как процесс упрочнения при обработке холодом практически стабилизируется при температуре -80 °С. Максимальный перепад предела прочности, полученный обработкой при -70 ° и -190 °С, составляет 40–50МПа (рис. 4).

Рис. 4. Зависимость механических свойств от температуры обработки холодом.

Термообработка по режиму: Закалка от 1070 °С + обработка холодом в течении 2 ч + отпуск при 350°С, 1 ч.

Приведенная зависимость получена по результатам испытаний образцов 20 промышленных плавок. Увеличение времени выдержки при обработке холодом малоэффективно, так как после 4–5 ч выдержки количество мартенситной фазы достигает максимального значения и остается на одном уровне даже после выдержки в течение 12 ч. и более.

Таким образом, основным фактором, способным повлиять на конечное значение прочности, является температура отпуска. Строгое соблюдение установленного режима термической обработки: закалка от 1070 °С+обработка холодом при -50° в течении 4 ч или при -70°С- 2ч + отпуск при 200 - 350°С – обеспечивает во всех случаях получение высоких пластических свойств (Ψ≥55 %, δ≥15 %, КСU≥12 МДж/м2), структурной однородности металла и определенной корреляционной зависимости между твердостью и фактической прочностью в интервале 1400-1600 МПа.

Наиболее целесообразной температурой отпуска является интервал 200–350 °С; выбор крайних или средних значений зависитот требуемой эксплуатационной теплостойкости каждой конкретной детали и узла. При этом следует учитывать, что повышение рабочей температуры детали, предварительно отпущенной при 200°С, до 250-350°С приводит к естественному снижению прочности: в случае кратковременного одноразового нагрева - с 1550 до 1460 МПа и после нагрева в течение 5 ч и более – до 1400±10 МПа [3].

Закалка деталей от температур ниже 1070 °С приводит к неполному растворению карбидной фазы, образующейся по границам зёрен, при предварительной термической обработке, обеспечивающей улучшенную механообрабатываемость. Установлено, что для полного растворения карбидной фазы время прогрева при закалке должно составлять 0,8 мин на 1 мм толщины детали + 25 мин. При толщинах более 35 мин. время выдержки следует увеличивать на 10–15 мин. Замедление скорости охлаждения в процессе закалки в интервале температур 900–700 °С приводит к выпадению по границам аустенитных зёрен карбидной фазы, что резко уменьшает пластичность, ударную вязкость и коррозионную стойкость стали.

Поэтому детали при закалке необходимо охлаждать в воде с возможным подстуживанием на воздухе, в течение не более 1,0–1,5 мин., во время переноса из печи в закалочную ванну. Возникшая при закалке небольшая деформация деталей легко исправляется правкой методом статического нагружения.

Применение высокой температуры нагрева при закалке вызывает необходимость применения защиты поверхности деталей от образования окалины, обезуглероживания поверхностного слоя металла и потери легирующих элементов на поверхности металла. Такие отрицательные процессы вызывают необходимость принятия защитных мер, предотвращающих или снижающих высокотемпературное взаимодействие сплавов с кислородом. К таким мерам относится создание защитной газовой атмосферы в печном пространстве и проведение термической обработки в атмосфере защитного генеративного газа (Nx-газа) или в атмосфере смеси генеративного и природного газа.

В данной работе для стали ВНС-5 наиболее рационально использование защитной обмазки состоящей из стеклопорошка, шамотной глины и талька. Тальк служит для устранения хрупкости, возникающей после обсушивания изделия с нанесённой обмазкой. Данная обмазка позволяет защитить изделие от окисления, обезуглероживания и потери легирующих элементов.

На поверхности отожженных деталей, находящихся в структурно неоднородном и коррозионно не устойчивом состоянии, при длительном хранении в условиях, не обеспечивающих защиты от попадания влаги, происходит медленное коррозионное разрушение поверхности. Начинается оно с участков скопления карбидных включений на поверхности деталей.

Такие разрыхленные очаги в металле, взаимодействуя с эмалью, разрушают ее и, интенсивно увеличиваясь в размерах, дают поверхностные раковины и язвы при нагреве под закалку. При этом на поверхности термически обработанных деталей видны неглубокие, точечные или размытые углубления.

Для исключения образования на поверхности дефектов типа раковин и язв при хранении деталей в отожженном состоянии должно быть исключено попадание влаги или контакт с влажной атмосферой. С этой целью в помещениях, предназначенных для длительного хранения сталей, содержащих неравновесные фазы, размещают абсорбирующие материалы, впитывающие влагу. Ещё более надёжным и дорогостоящим решением может быть использование воздухоосушительных аппаратов [1].

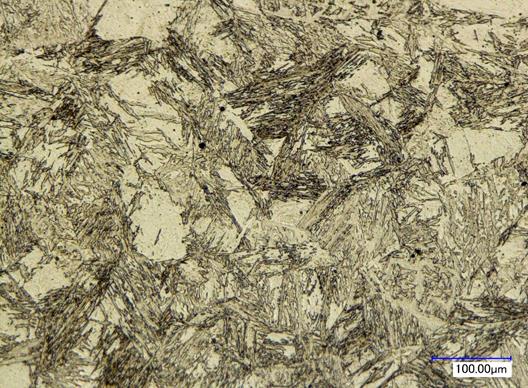

По представленным выше результатам исследования установлено, что оптимальной температурой закалки с последующей обработкой холодом и отпуском является 1070 0С, при которой значения ударной вязкости и предела прочности достигают наиболее высоких значений: ?В = 1580 МПа, КСU=12,5 МДж/м2. На рисунке 5 представлена фотография микроструктуры стали 13Х15Н4АМ3, полученная после выбранного, оптимального режима термообработки.

Рис. 5. Микроструктура стали 13Х15Н4АМ3 после термообработки по режиму:

Закалка с 1070 °С, обработка холодом 4 ч. при -70 °Си отпуск 1 ч. при 350 °С, Увеличение х200

Выводы:

1. Наилучшее сочетание механических свойств стали 13Х15Н4АМ3: ?В = 1580 МПа, КСU=12,5 МДж/м2, было достигнуто при термической обработке по режиму: закалка с температуры 1070±10 °С с последующей обработкой холодом 4 ч. при -70 °С и отпуском 1 ч. при 350 °С.

2. С помощью микроанализа в стали ВНС-5 были выявлены следующие фазы: Мартенсит, количество которого достигает 75 ... 80 %, что было определено методом сравнения с эталоном микроструктуры стали 13Х15Н4АМ3, остаточный аустенит в количестве 15–20 %. Мартенсит обеспечивает в стали высокую прочность, а остаточный аустенит придаёт пластичность.

Рецензенты:

Пачурин Г.В., д. т. н., профессор, заведующий кафедрой «Производственная безопасность и экология», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Михаленко М.Г., д.т.н., профессор, директор «Института физико-химических технологий и материаловедения», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.