Введение

Неэффективность деятельности многих предприятий, в частности, нерациональные решения, принимаемые руководством, связаны с недостаточной автоматизацией управленческих процессов при наличии больших объемов разнородной информации, учитываемой при принятии решений. Важной является задача оптимального планирования ресурсов предприятия, которая решается в автоматизированных ERP-системах, а эффективным инструментом ее решения может выступать имитационное моделирование [3].

Структура базовой имитационной модели

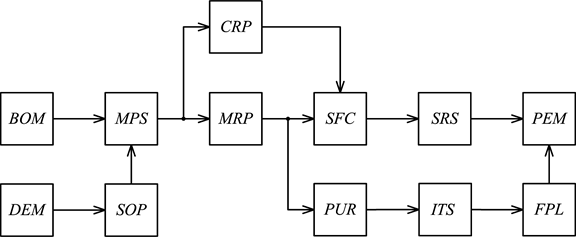

Для поддержки принятия решений в экономических системах предприятий разработана базовая имитационная модель (БИМ) в соответствии со стандартом MRP II. БИМ включает следующие функции: Sales and Operation Planning (SOP) – Планирование продаж и производства; Demand Management (DEM) – Управление спросом; Master Production Scheduling (MPS) – Составление плана производства; Material Requirement Planning (MRP) – Планирование потребностей в сырье и материалах; Bill of Materials (BOM) – Спецификации продукции; Scheduled Receipts Subsystem (SRS) – Отгрузка готовой продукции; Shop Flow Control (SFC) – Управление производством на цеховом уровне; Capacity Requirement Planning (CRP) – Планирование производственных мощностей; Purchasing (PUR) – Материально-техническое снабжение; Inventory Transaction Subsystem (ITS) – Складская подсистема; Financial Planning (FPL) – Финансовое планирование; Performance Measurement (PEM) – Оценка результатов деятельности (рисунок 1).

Рисунок 1 – Обобщенная структура базовой имитационной модели

Ограничение БИМ в том, что в ней не реализованы следующие функции MRP II: Simulation – Моделирование; Tooling Planning and Control – Планирование и управление инструментальными средствами; Distribution Resource Planning – Планирование запасов сбытовой сети; Input/output control – Контроль входа/выхода.

В БИМ производственный процесс моделируется укрупнено, что не позволяет на основе БИМ реализовать управление инструментальными средствами (Tooling Planning and Control – TPC) и управление на уровне производственного цеха (Shop Flow Control – SFC). Кроме того, в БИМ можно реализовать планирование производственных мощностей (Capacity Requirement Planning – CRP) и процесс материально-технического снабжения (Purchasing – PUR) только на уровне производственного процесса в целом, что не позволяет спланировать и предотвратить появление «узких мест» и потребностей в материалах в производственном процессе на уровне отдельных производственных операций [3].

Составление плана производства (MPS) в базовой имитационной модели

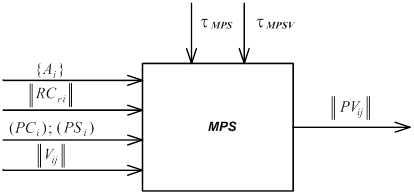

Пример формализации основных функций MRP II в базовой имитационной модели представлен для составления плана производства (MPS).

Переменные, используемые для моделирования MPS, представлены на рисунке 2: ![]() – множество видов производимой продукции;

– множество видов производимой продукции; ![]() – производительность изготовления i-го вида продукции,

– производительность изготовления i-го вида продукции, ![]() – запасы i-го вида продукции на складе;

– запасы i-го вида продукции на складе; ![]() – норма расхода r-го вида ресурса на изготовление единицы i-го вида продукции,

– норма расхода r-го вида ресурса на изготовление единицы i-го вида продукции, ![]() – матрица объемов отгрузки i-го вида продукции в j-м интервале планирования; τMPS – длительность планирования; τMPSV – интервал планирования;

– матрица объемов отгрузки i-го вида продукции в j-м интервале планирования; τMPS – длительность планирования; τMPSV – интервал планирования; ![]() – матрица объемов производства i-го вида продукции в j-м интервале планирования.

– матрица объемов производства i-го вида продукции в j-м интервале планирования.

Рисунок 2 – Составление плана производства

Процесс составления плана производства ![]() представлен логической схемой последовательности следующих операторов:

представлен логической схемой последовательности следующих операторов:

![]() ,

,

которые подробно рассмотрены далее.

P1 – подготовка чернового варианта плана![]() , исходя из интенсивности реализации продукции:

, исходя из интенсивности реализации продукции:

![]() ,

,

![]() ,

,

где ![]() – функция, возвращающая объемы i-го вида продукции в каждой отгрузке по случайному закону с параметрами

– функция, возвращающая объемы i-го вида продукции в каждой отгрузке по случайному закону с параметрами ![]() , например,

, например, ![]() для нормального закона распределения случайной величины с параметрами:

для нормального закона распределения случайной величины с параметрами: ![]() – математическое ожидание;

– математическое ожидание; ![]() – среднеквадратическое отклонение;

– среднеквадратическое отклонение; ![]() – функция, возвращающая длительность интервала между отгрузками i-го вида продукции по случайному закону с параметрами

– функция, возвращающая длительность интервала между отгрузками i-го вида продукции по случайному закону с параметрами ![]() , например,

, например, ![]() для экспоненциального закона распределения случайной величины с параметром

для экспоненциального закона распределения случайной величины с параметром ![]() , где λ – параметр масштаба, интенсивность случайной величины.

, где λ – параметр масштаба, интенсивность случайной величины.

P2 – удаление выполненных отгрузок продукции из первоначального списка реализаций ![]() и формирование нового списка

и формирование нового списка![]() :

:

![]() ,

,

где ![]() – количество интервалов планирования;

– количество интервалов планирования; ![]() – количество отгрузок в одном интервале планирования.

– количество отгрузок в одном интервале планирования.

P3 – сортировка списка ![]() в следующей отгрузке:

в следующей отгрузке:

![]()

где ![]() – продукция i-го вида в j-м интервале планирования в k-ой реализации;

– продукция i-го вида в j-м интервале планирования в k-ой реализации; ![]() – множество видов продукции.

– множество видов продукции.

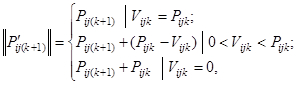

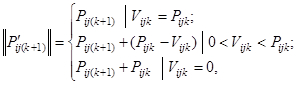

P4 – формирование предварительного плана, включая все просроченные отгрузки и учитывая известные отгрузки будущих периодов:

![]() .

.

где ![]() – предварительный план для (k+1)-ой отгрузки продукции,

– предварительный план для (k+1)-ой отгрузки продукции, ![]() – план выполнения k-ой отгрузки продукции,

– план выполнения k-ой отгрузки продукции, ![]() – объем продукции в k-ой отгрузке.

– объем продукции в k-ой отгрузке.

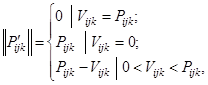

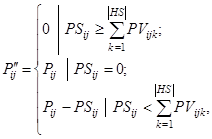

P5 – корректировка плана производства, исходя из запасов продукции на складе:

![]() ,

,

где ![]() – скорректированный план производства, исходя из запасов продукции на складе;

– скорректированный план производства, исходя из запасов продукции на складе; ![]() – запасы i-ой продукции на складе в j-м интервале планирования;

– запасы i-ой продукции на складе в j-м интервале планирования; ![]() – объем k-ой отгрузки i-ой продукции в j-м интервале планирования.

– объем k-ой отгрузки i-ой продукции в j-м интервале планирования.

P6 – построение плана запуска производства продукции, исходя из длительности производственного цикла, удаление предыдущего плана производства:

![]() ,

,

,

,

где ![]() – план запуска производства продукции,

– план запуска производства продукции, ![]() – производительность изготовления единицы i-го вида продукции, дней/ед.;

– производительность изготовления единицы i-го вида продукции, дней/ед.; ![]() – длительность каждого из интервалов планирования, дней;

– длительность каждого из интервалов планирования, дней; ![]() – операция округления до целого числа в большую сторону,

– операция округления до целого числа в большую сторону, ![]() – количество интервалов планирования, требуемых для изготовления заданного объема i-го вида продукции,

– количество интервалов планирования, требуемых для изготовления заданного объема i-го вида продукции, ![]() .

.

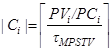

Для каждого из интервалов планирования определяется незавершенное производство ![]() :

:

![]()

![]() .

.

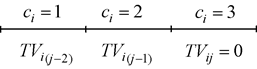

Например, ![]() (рисунок 3).

(рисунок 3).

Рисунок 3 – Формализация незавершенного производства

Тогда в соответствии с рисунком 3:

![]() ,

,

![]() ,

,

![]() .

.

График поставки ресурсов для требуемого интервала планирования:

![]()

![]()

где ![]() – норма расхода r-го вида ресурса на изготовление единицы i-го вида продукции [1].

– норма расхода r-го вида ресурса на изготовление единицы i-го вида продукции [1].

Развитие базовой имитационной модели для планирования производства на цеховом уровне

Для реализации функций управления (см. рисунок 1) в соответствии со стандартом MRPII следует в компонент SFC с укрупненным моделированием производственного процесса добавить модель производственного процесса, состоящую из набора процессов, моделирующих производственные операции ![]() (s – количество операций производственного процесса), добавить компонент TPC с процессами планирования производственных операций, дополнить компонент SFC алгоритмами управления

(s – количество операций производственного процесса), добавить компонент TPC с процессами планирования производственных операций, дополнить компонент SFC алгоритмами управления ![]() на уровне производственного цеха.

на уровне производственного цеха.

Процессы планирования производства могут быть реализованы на основе различных. Каждый алгоритм ![]() определяет последовательность запуска изделий в производство: на основании приоритетов заказов, даты отгрузки изделия или минимального количества переналадок. Алгоритмы процессов планирования производственных операций

определяет последовательность запуска изделий в производство: на основании приоритетов заказов, даты отгрузки изделия или минимального количества переналадок. Алгоритмы процессов планирования производственных операций ![]() определяют последовательность выбора изделий для каждой производственной операции

определяют последовательность выбора изделий для каждой производственной операции ![]() , например, выбирается изделие с максимальной (минимальной) длительностью производственной операции; выбирается изделие, до завершения изготовления которого осталось наименьшее (наибольшее) количество производственных операций [2].

, например, выбирается изделие с максимальной (минимальной) длительностью производственной операции; выбирается изделие, до завершения изготовления которого осталось наименьшее (наибольшее) количество производственных операций [2].

На вход каждой производственной операции ![]() поступают потоки ресурсов

поступают потоки ресурсов ![]() (r – вид ресурса для производства i-й продукции на s-й операции

(r – вид ресурса для производства i-й продукции на s-й операции ![]() ), а также входные материальные потоки изделий

), а также входные материальные потоки изделий ![]() , произведенных на предыдущих операциях

, произведенных на предыдущих операциях ![]() для производства продукции

для производства продукции ![]() . В результате выполнения каждой производственной операции

. В результате выполнения каждой производственной операции ![]() формируется выходной поток продукции

формируется выходной поток продукции ![]() .

.

При этом процессы планирования производства, реализованные на уровне производственного процесса, определяют значения управляющих параметров ![]() каждой производственной операции

каждой производственной операции ![]() (d – управляющие параметры

(d – управляющие параметры ![]() ), оказывая, таким образом, влияние на количество и себестоимость выпускаемой продукции.

), оказывая, таким образом, влияние на количество и себестоимость выпускаемой продукции.

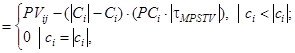

Задача планирования на уровне производственного цеха заключается в составлении графика выпуска продукции, в котором для каждого вида продукции ![]() указывается дата выпуска ProdDatei. График выпуска продукции должен обеспечивать максимальную ежедневную загрузку производственных мощностей (

указывается дата выпуска ProdDatei. График выпуска продукции должен обеспечивать максимальную ежедневную загрузку производственных мощностей (![]() ) для выполнения в срок SaleDatei максимального количества заказов (ProdDatei £ SaleDatei) при минимизации затрат на производство продукции (например, за счет минимизации количества переналадок при смене ассортимента).

) для выполнения в срок SaleDatei максимального количества заказов (ProdDatei £ SaleDatei) при минимизации затрат на производство продукции (например, за счет минимизации количества переналадок при смене ассортимента).

В случае, если в одном цеху имеется несколько линий, выпускающих одни и те же изделия, либо на предприятии имеется несколько цехов, выпускающих одну и ту же продукцию с разными затратами или ограничениями на выпуск продукции, актуальной является задача минимизации себестоимости производства продукции.

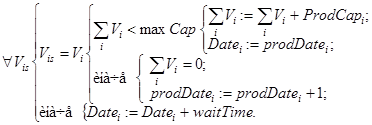

Планирование на уровне цеха при известной максимальной производственной мощности maxCap каждого цеха выполняется на основе алгоритма (1):

(1)

(1)

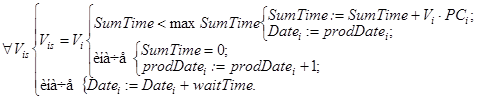

Если известно время, затрачиваемое на выпуск единицы каждого изделия ![]() , максимальная производственная мощность каждого цеха или линии maxSumTime задается в часах и планирование может быть выполнено на основе алгоритма (2):

, максимальная производственная мощность каждого цеха или линии maxSumTime задается в часах и планирование может быть выполнено на основе алгоритма (2):

(2)

(2)

Экспериментальная часть

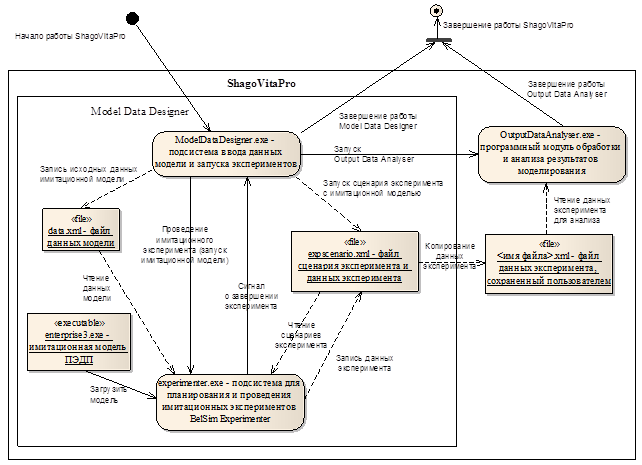

Базовая имитационная модель реализована в программном комплексе ShagoVitaPro [4, 5] для поддержки принятия решений в обувном производстве (рисунок 4).

Рисунок 4 – Схема взаимодействия компонентов программного комплекса ShagoVitaPro

Блок ввода данных модели Model Data Designer предоставляет пользователю удобный и интуитивно понятный графический интерфейс, позволяет сохранять данные модели в виде двоичного файла с расширением SVT, а также в виде XML-файла. Исполняемый файл базовой имитационной модели производственно-экономической деятельности предприятия (ПЭДП) использует подсистему для планирования и проведения имитационных экспериментов BelSim Experimenter [3] по определенному сценарию (плану) на основе исходных данных, заданных пользователем. Программный модуль обработки и анализа результатов моделирования (экспериментов) Output Data Analyser и подсистема для планирования и проведения имитационных экспериментов BelSim Experimenter являются компонентами программного модуля Model Data Designer, что позволяет пользователю оперативно выполнить итерационный процесс подготовки данных модели, проведение имитационного эксперимента, обработку и анализ результатов.

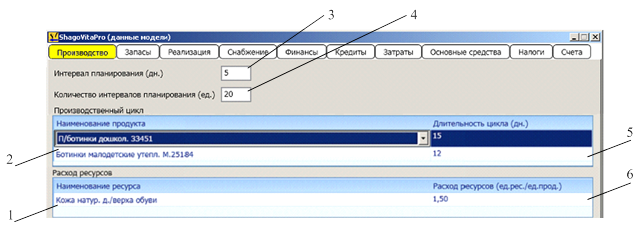

Для ввода исходных данных компоненты имитационной модели представлены на десяти закладках. Например, компонент планирования производства представлен закладкой «Производство», где вводятся виды используемых ресурсов, виды производимой продукции, длительность интервалов планирования, количество интервалов планирования и др.

Далее (рисунок 5) показана реализация имитационной модели для лица, принимающего решения, на примере функции планирования производства.

1 – множество ![]() видов используемых ресурсов; 2 – множество

видов используемых ресурсов; 2 – множество ![]() видов производимой продукции; 3 – длительность

видов производимой продукции; 3 – длительность ![]() интервалов планирования, дней; 4 – количество (τMPS/

интервалов планирования, дней; 4 – количество (τMPS/![]() ) интервалов планирования; 5 – производительность

) интервалов планирования; 5 – производительность ![]() изготовления единицы i-го вида продукции, дней/ед.; 6 – норма

изготовления единицы i-го вида продукции, дней/ед.; 6 – норма ![]() расхода r-го вида ресурса на изготовление единицы i-го вида продукции

расхода r-го вида ресурса на изготовление единицы i-го вида продукции

Рисунок 5 – Пользовательский интерфейс компонента «Производство»

Использование программного комплекса ShagoVitaPro значительно упрощает анализ и обработку результатов экспериментов при эксплуатации имитационных моделей динамики производственно-экономической деятельности предприятия самими специалистами предприятия. По результатам выполнения договора ХД0877 ShagoVitaPro внедрен на рабочем месте генерального директора ОАО «Обувь» (г. Могилев) для рационального выбора параметров производственного процесса.

Заключение

ПК ShagoVitaPro обеспечивает поддержку принятия решения конечному пользователю системы – лицу, принимающему решение. ПК позволяет исследовать характер изменения показателей (рентабельность, задолженность по кредитам и др.) производственно-экономической деятельности предприятия при изменениях структуры производства или отдельных компонентов (стоимость ресурсов, производительность изготовления продукции, переменные затраты и др.), выявить причины изменения этих показателей.

Работа выполнена при финансовой поддержке ГПНИ Республики Беларусь по заданию «Информатика 1.3.02»

Рецензенты:

Демиденко О.М., д.т.н., профессор, проректор по научной работе, Учреждение образования «Гомельский государственный университет имени Франциска Скорины», г. Гомель.

Лобатый А.А., д.т.н., профессор, заведующий кафедрой «Информационные системы и технологии», Белорусский национальный технический университет, г. Минск.