Введение

Значительное распространение получили серебряные покрытия из-за высоких электропроводности и отражательной способности, малых удельного и переходного электрического сопротивлений, устойчивости к коррозии серебра. Это привело к широкому использованию серебра в современной технике, особенно в радиоэлектронной аппаратуре: серебрению подвергают токонесущие детали для улучшения поверхностной электропроводности и максимального снижения переходного сопротивления в местах контактов. Широкое распространение получило серебро в своих сплавах (чаще всего с медью) в медицине, пищевой промышленности и ювелирном деле.

Однако, наряду со всеми положительными свойствами серебра, необходимо отметить то, что оно является мягким металлом и имеет низкую износостойкость.

Данная работа просвещена улучшению физико-механических характеристик серебряного покрытия при сохранении его электропроводности на высоком уровне. С этой целью изучено влияние наноуглеродных добавок, таких как ультрадисперсные алмазы и алмазная шихта, на качество покрытий, полученных из дицианаргентатнороданистого электролита.

В статье рассмотрено влияние наноуглеродных добавок нового поколения ДНА-ТАН и окисленной алмазной шихты (АШ) на физико-химические свойства электролита.

ДНА-ТАН – это ультрадисперсные алмазы, полученные с помощью детонационного синтеза и последующей многоступенчатой химической очисткой концентрированной азотной кислотой и концентрированным аммиаком. Они представляют из себя ядро алмаза, окруженное оболочкой из различных радикалов, том числе и соединения типа NxOy.

АШ – это первичный продукт детонационного синтеза с частичной химической обработкой. При производстве АШ из ее состава не полностью удаляются графитоподобные структуры (в отличие от ДНА –ТАН), которые придают ей дополнительные химические свойства.

Эти добавки являются экологически безопасными, применение их приводит к улучшению таких параметров, как пористость, износостойкость, микротвердостьи [5]. Механизм действия этих добавок на процесс серебрения не изучен, поэтому представляет интерес для исследования.

Был выбран дицианоаргентатнороданистый электролит состава:

серебро (в виде дицианоаргентата калия) – 25 г/л, роданид калия 150 г/л, калий углекислый – 40 г/л, АШ(0,5-2) г/л , ДНА-ТАН (0,5-1).

Этот раствор имеет множество преимуществ: просто готовится, разряд серебра происходит преимущественно из цианистого или смешанного комплекса, но при этом электролит не содержит свободного цианида [2] .

Для определения структуры осадков, полученных из электролитов, содержащих АШ и ДНА проводились электронно-микроскопическое исследование.

Для данного опыта на медные образцы наносилось покрытие чистого серебра и серебра с наноуглеродными добавками (АШ концентрацией -0,5; 1 г/л и ДНА концентрацией -0,5; 1 г/л). Процесс осаждения серебра проводился при катодной плотности тока 0,5 А/дм2 .

Сравнивая данные по структуре образцов серебряных покрытий из электролита без добавок и в присутствии наноуглеродных добавок, можно сделать следующие заключения: образец, полученный без ультрадисперсных добавок, имеет ярко выраженную крупнокристаллическую структуру по сравнению с образцами с добавками. Это говорит о том, что наноуглеродные добавки сильно измельчают структуру покрытий, что показано в таблице 1, где величина зерна в присутствии добавок уменьшается практически в 4 раза и значительно возрастает плотность серебра. По все видимости это можно объяснить поверхностно-активными свойствами ДНА-ТАН и АШ в данном электролите и действием их как композиционных добавок [1].

Таблица 1. Зависимость микроструктуры осадка серебра от концентрации наноуглеродных добавок.

|

Образец |

Размер зерна, нм |

Относительная плотность г/см3 |

|

Чистое серебро |

150 |

0,92 |

|

ДНА 0,2г/л |

40 |

0,94 |

|

ДНА 1,5г/л |

40 |

0,96 |

|

АШ 0,5 г/л |

70 |

0,97 |

|

АШ 1 г/л |

50 |

0,96 |

Полученная структура серебряных образцов позволяет предположить получение хороших физико-химических свойств покрытий.

Серебро – драгоценный металл, и часто его толщина составляет 3 мкм и меньше. И необходимо чтобы даже при минимальных толщинах покрытие долго не истиралось. Поэтому очень важным свойством для серебра является износостойкость.

Испытание на износостойкость проводилось на установке, обеспечивающей возвратно-поступательное движение образца. В качестве образцов использовались латунные заготовки, покрытые серебром.

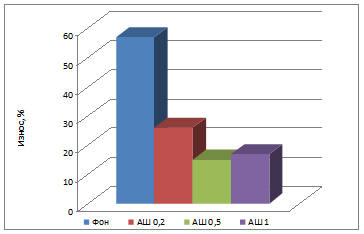

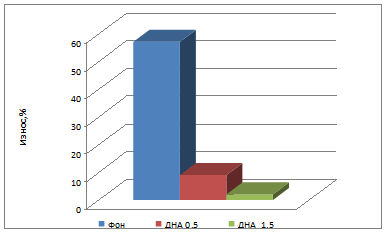

Полученные в ходе исследований экспериментальные данные приведены в таблице 2 и на рисунках 1 , 2 [3].

Таблица 2 – Износостойкость серебряных покрытий, полученных из дицианаргентатнороданистого электролита с наноуглеродными добавками

|

№ |

Концентрация наноуглеродных добавок, г/л |

δ, мкм |

i, А/дм2 |

Износ, % |

|

1 |

Без наноуглеродных добавок |

5 |

0,5 |

57 |

|

2 |

ДНА 0,5 |

5 |

0,5 |

9 |

|

3 |

ДНА 1,5 |

5 |

0,5 |

2 |

|

4 |

АШ 0,2 |

5 |

0,5 |

26 |

|

5 |

АШ 0,5 |

5 |

0,5 |

15 |

|

6 |

АШ 1 |

5 |

0,5 |

17 |

Рисунок 1. Диаграмма износостойкости серебряных покрытий с добавкой АШ

Рисунок 2. Диаграмма износостойкости серебряных покрытий с добавкой ДНА-ТАН.

На основании представленных экспериментальных данных видно, что введение наноуглеродных добавок позволяет увеличить износостойкость покрытия в несколько раз.

Наименьшему износу подверглись покрытия с добавлением добавки ДНА-ТАН, которая является ПАВом и имеет значительную композиционную составляющую в своем составе. При концентрации ДНА-ТАН 1,5 г/л износостойкость покрытия увеличивается почти в 30 раз. Введение в электролит АШ также увеличивает износостойкость, хотя и значительно меньше – в 3-4 раза.

Положительные результаты по износостойкости покрытий свидетельствуют об увеличении срока службы осадков, работающих на истирание, а также позволяют уменьшить расход серебра за счет снижения толщины покрытий.

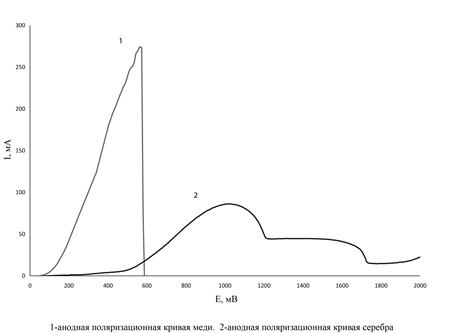

Также важным свойством покрытий является пористость, так как серебро катодное покрытие и защищать от коррозии может только в случае отсутствия пор. Исследование пористости проводилось по методике снятия анодных поляризационных кривых, в растворе 1-нормальной серной кислоты [4].

Для определения потенциала, при котором проводилось снятие кривых ток – время, снимались анодные поляризационные кривые в растворе 1 н. H2SO4 (рисунок 3). Был выбран потенциал равный 250 мВ, при котором идет активное растворение меди, а серебро находится в пассивном состоянии.

Рисунок 3. Анодные поляризационные кривые.

При этом потенциале были сняты кривые зависимости ток – время для серебряных покрытий, полученных в электролитах с добавками АШ и ДНА-ТАН. С помощью обработки полученных данных определялась пористость покрытий.

Данные расчета, представленные в таблице 3 и 4, показывают, что при введении наноуглеродных добавок в электролит серебрения, пористость покрытий даже при толщине 3 мкм снижается в несколько раз . Добавка АШ при плотности тока 0,5 А/дм2 в 4-5 раз снижает пористость покрытий. Добавка ДНА снижает пористость еще больше, практически в 9 раз (при концентрации 0,3 г/л и плотности тока 0,5 А/дм2). Полученные данные подтверждаются структурными исследованиями, которые свидетельствуют о том, что наноуглеродные добавки сильно измельчают зерно покрытий и делают их более плотными.Таблицы 3 – Пористость серебряных покрытий, полученных из дицианаргентатнороданистого электролита с добавкой АШ

|

АШ, г/л |

I, А/дм2 |

Sпор,% |

Анодный ток Cu+Ag |

|

0 |

0.3 |

2.50 |

1.45 |

|

0.2 |

0.3 |

0.96 |

0.70 |

|

0.5 |

0.3 |

0.68 |

0.50 |

|

0.7 |

0.3 |

2.05 |

1.5 |

|

1 |

0.3 |

0.68 |

0.50 |

|

0 |

0.5 |

3.47 |

2.53 |

|

0.2 |

0.5 |

0.82 |

0.60 |

|

0.5 |

0.5 |

1.02 |

0.75 |

|

0.7 |

0.5 |

1.85 |

1.35 |

|

1 |

0.5 |

1.37 |

1 |

Таблица 4 – Пористость серебряных покрытий, полученных из дицианаргентатнороданистого электролита с добавкой ДНА ТАН

|

ДНА, г/л |

I, А/дм2 |

Sпор,% |

Анодный ток Cu+Ag |

|

0 |

0,3 |

2,50 |

1.45 |

|

0,2 |

0,3 |

0,37 |

0,27 |

|

0,3 |

0,3 |

0,68 |

0,50 |

|

1 |

0,3 |

0,55 |

0,40 |

|

1,5 |

0,3 |

0,97 |

0,71 |

|

0 |

0,5 |

3,47 |

2.53 |

|

0,2 |

0,5 |

0,45 |

0,33 |

|

0,3 |

0,5 |

0,34 |

0,25 |

|

1 |

0,5 |

1,16 |

0,85 |

|

1,5 |

0,5 |

1,88 |

1,37 |

Для подтверждения того, что наноуглеродные добавки включаются в покрытия и оказывают влияние на структуру, был проведен анализ на содержание углерода в покрытии, методом автоматического титрования по величине рН. Результаты сведены в таблицу 5.

Таблица 5 – Содержание углерода в серебряном покрытии в зависимости от концентрации наноуглеродных добавок

|

Концентрация наноуглеродных добавок, г/л |

Содержание углерода, % |

|

АШ 0,5 |

0,07 |

|

АШ 1 |

0,165 |

|

ДНА-ТАН 0,5 |

0,124 |

|

ДНА-ТАН 1 |

0,141 |

Как видно из таблицы 5, содержание углерода в покрытии зависит от концентрации АШ в электролите. При увеличении концентрации АШ в электролите в 2 раза концентрация углерода в покрытии увеличивается так же в 2 раза.

При увеличении концентрации ДНА-ТАН такого резкого изменения состава покрытия не происходит. Это объясняется тем, что частицы ДНА-ТАН гораздо более мелкие, чем АШ, и имеют более выраженные поверхностно-активные свойства.

Для серебряных покрытий очень важной характеристикой является удельное электрическое сопротивление, т.к. они используются в электронике. И важно, чтобы наноуглеродные добавки сильно не увеличивали этот параметр. Для определения удельного электрического сопротивления использовались покрытия толщиной 20 мкм, осажденные на образцы из нержавеющей стали при двух плотностях тока: 0,5; 0,7 А/дм2. Этот материал имеет плохое сцепление с серебром, что позволяет без затруднений снять покрытия с образцов и произвести замер электрического сопротивления.

Экпериментальные данные по удельному электрическому сопротивлению сведены в таблицу 6.

Таблица 6 – Удельное электрическое сопротивление серебряных покрытий, полученных из дицианаргентатнороданистого электролита с наноуглеродными добавками.

|

№ |

Концентрация наноуглеродных добавок,г/л |

i, А/дм2 |

Удельное электрическое сопротивление,ρ10-3(Ом.мм2)/м |

|

1 |

Без наноуглеродных добавок |

0,5 |

23,1 |

|

2 |

|

0,5 |

17,8 |

|

3 |

|

0,5 |

52,6 |

|

4 |

|

0,5 |

31,2 |

|

5 |

|

0,5 |

34,1 |

|

6 |

|

0,5 |

33,8 |

|

7 |

АШ 0,5 |

0,5 |

30,1 |

|

8 |

АШ 1 |

0,5 |

20,8 |

|

9 |

АШ 2 |

0,5 |

17,2 |

Их таблицы 6 видно, что можно подобрать концентрацию ДНА-ТАН и АШ, при которой влияние добавок на удельное электрическое сопротивление минимально. Например, при концентрации ДНА-ТАН 0,2 г/л происходит даже снижение удельного сопротивления. Это, вероятно, объясняется тем, что в присутствии наноуглеродных добавок происходит уменьшение величины зерна, что положительно влияет и на удельное электрическое сопротивление.

В результате исследований для практического применения можно рекомендовать электролиты с добавками следующего состава:

1) Аg мет. – 25 г/л

K2CO3 – 40 г/л

KCNS – 150 г/л

АШ- 0,2 г/л

Плотность тока 0,5-0,7 А/дм2

Электролит рекомендован для нанесения токопроводящего слоя, т.к. происходит малое увеличение сопротивления осадков, резко облегчается анодный процесс, высокая рассеивающая способность.

2) Аg мет. – 25 г/л

K2CO3 – 40 г/л

KCNS – 150 г/л

ДНА-ТАН - 1-1,5 г/л

Плотность тока 0,5-0,7 А/дм2

Электролит рекомендован для нанесения покрытий, требующих высокие физикомеханические характеристики (износостойкость, микротвердость, пористость).

Рецензенты:

Беляев А.Н., д.х.н., профессор, заведующий кафедрой «Неорганическая химия» ФГБОУ ВПО «Санкт-Петербургский государственный технологический институт (Технический университет)», г. Санкт-Петербург.

Нараев В.Н., д.х.н., профессор, проректор по учебно-воспитательной работе, Минобрнауки, ФГБОУ ВПО «Санкт-Петербургский государственный технологический институт (Технический университет)», г. Санкт-Петербург.