Введение

Приоритетной задачей современного машиностроения является постоянное повышение показателей параметров качества и надежности выпускаемой продукции. Возникшая конкурентная борьба заставляет предприятия создавать высокотехнологичную продукцию, превосходящую по своим техническим характеристикам существующие аналоги [1].

Как отмечено в работе [1-4], к поверхностному слою детали предъявляются иные требования, чем для всей детали в целом. Поверхностное упрочнение детали, повышение твердости, износостойкости может быть получено не только методами наплавки и химико-термической обработки, но и посредством поверхностной термической обработки.

Использование поверхностной термообработки для изделий из хромистых высоколегированных сталей мартенситного класса позволяет значительно повысить эксплуатационные характеристики поверхностного слоя. Сталь 40Х13 при сравнительно невысокой стоимости обладает высокими механическими и антикоррозионными свойствами, обеспечивает стабильность свойств при резких перепадах температур. Такая сталь легко подвергается поверхностному упрочнению, при этом твердость поверхности повышается в два и более раз. Такое сочетание свойств позволяет применять сталь 40Х13 к изготовлению изделий, работающих в тяжелых условиях. Однако поверхностная закалка таких сталей сопряжена с рядом проблем: склонность к образованию холодных трещин ликваций и отпускной хрупкости. Решения, которых требует последующая общая термообработка и механическая обработка поверхностного слоя, что значительно усложняет технологию изготовления.

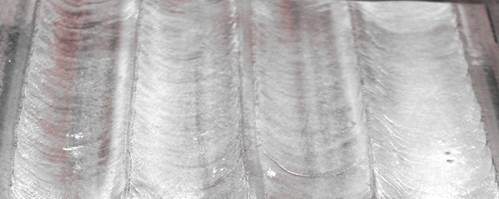

Процессы поверхностного упрочнения требуют применения концентрированного источника нагрева с плотностью теплового потока на поверхности материала 103 - 106 Вт/см2. Такими характеристиками обладают электронный и лазерный лучи, плазменная дуга. Однако применение лазерного и электронного лучей сдерживается высокой стоимостью и низкой мобильностью оборудования, низкой производительностью процесса. Поэтому применение плазменной дуги, благодаря таким преимуществам как: высокий КПД нагрева, возможность регулирования погонной энергии сжатой дуги, оправдано как в экономическом, так и в технологическом плане (рис.1) [3].

Рис.1. Внешний вид поверхности плиты после закалки

Дальнейшая обработка закаленного поверхностного слоя является актуальной задачей машиностроения. При обработке закаленной поверхности в первую очередь необходимо обеспечить минимальный температурный нагрев детали. Возникновение перегревов может способствовать снижению полученных физико-механических характеристик закаленного поверхностного слоя, что является не допустимым.

Одним из наиболее распространенных методов обработки закаленных поверхностей является проволочно-вырезная электроэрозионная обработка (ЭЭО).

Процессы, сопровождающие ЭЭО, определяются физикой взаимодействия материала с концентрированным потоком энергии, инициированным искровым или импульсно-дуговым разрядом. Осуществление разряда регламентируется приложенным к электродам напряжениям, времени формирования импульса, состоянием рабочей жидкости и величиной межэлектродного зазора.

Установлено [4-10], свойства поверхностного слоя существенно изменяются в результате ЭЭО. Однако в полной мере свойства этого слоя не определены. Для удобства изучения исследователи разбивают этот слой на зоны. Одни ученые делят его на белый слой и зону термического влияния, другие выделяют в нем несколько зон с различной структурой, третьи отмечают, что он состоит из расплавленного слоя, зоны, подвергшейся химическому воздействию, зоны макродеформации, зоны микродеформации и т.д.

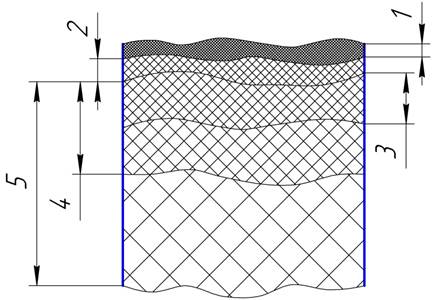

На основе изложенного представляется возможным условное разделение поверхностного слоя после ЭЭО по толщине на следующие зоны (рис. 2) [4]: 1 – зону насыщения элементами рабочей жидкости; 2 – зону отложения материала ЭИ; 3 – белый слой, образованный из расплавленного материала ЭД; 4 – зону термического влияния; 5 – зону пластической деформации. Последовательность образования зон, их количество, структура и свойства в значительной мере зависят от обрабатываемого материала, а также от режима обработки, применяемой РЖ, материала ЭИ и условий ведения процесса. Между зонами, как правило, нет четкой разницы, а в большинстве случаев они перекрывают друг друга. Вместе с тем каждая из перечисленных зон имеет свои особенности, влияющие на те или иные свойства поверхности и во многих случаях определяющие возможность успешной эксплуатации детали. При этом каждая зона, даже незначительной толщины, играет важную роль [4].

Рис. 2. Схематическое расположение зон поверхностного слоя после ЭЭО

Стоит отметить, что неотъемлемым звеном этих процессов является образование вторичных структур на рабочих поверхностях обрабатываемого изделия и электрода-инструмента. Это обуславливается тем, что поверхностный слой материала обрабатываемой заготовки подвергается интенсивному термическому воздействию [4].

В настоящее время влияние ЭЭО на изменения в поверхностном слое деталей после плазменной поверхностной закалки не определено в полной мере.

Целью работы является изучение изменений структуры поверхностного слоя закаленной детали после проволочно-вырезной электроэрозионной обработки.

Материалы и методы исследования

В качестве экспериментальных образцов выбраны сталь мартенситного класса 40Х13 с упрочненным поверхностным слоем и сталь той же марки без поверхностного упрочнения. Твердость упрочненного слоя составляет 49–54 HRC, глубина упрочненного слоя 4 мм, твердость на глубине 4 мм не ниже 42 HRC, с сохранением исходных свойств в сердцевине изделия. Твердость стали в исходном состоянии составляет 15–20 HRC [2].

Эксперименты проводились на проволочно-вырезном электроэрозионном станке EcoCut. В качестве электрода инструмента была выбрана латунная проволока марки BercoCut диаметром 0,25 мм.

В качестве рабочей жидкости (РЖ) были выбраны чистая дистиллированная вода.

Режим обработки представлен в табл.1.

Табл.1. Режим электроэрозионной обработки

(Ton – время включения импульсов, Toff – время выключения импульсов, I – средний ток, U – среднее напряжение, W – подача проволоки)

|

Ton (мкс) |

Toff (мкс) |

I (А) |

U (В) |

W (м/мин) |

|

60 |

21 |

1,5 |

50 |

3 |

Поверхностный слой, образованный в результате электроэрозионной обработки, изучали методом металлографического анализа. Металлографический анализ проводили с использованием светового микроскопа Olympus GX 51 при увеличениях 500 крат.

Дюрометрический анализ проводили с использованием микротвердомера DuraScan70 по методу восстановленного отпечатка вдавливанием четырехгранной алмазной пирамиды с квадратным основанием при нагрузке 25 г с шагом 35 мкм.

Результаты исследования и их обсуждение

В ходе проведения экспериментального исследования на образцах был проведен прямолинейный рез на режимах, указанных в табл. 1. В процессе резания обоих образцов наблюдалось одинаково стабильное искрообразование. Скорость резания для обоих образцов составляла 1,1 мм/мин.

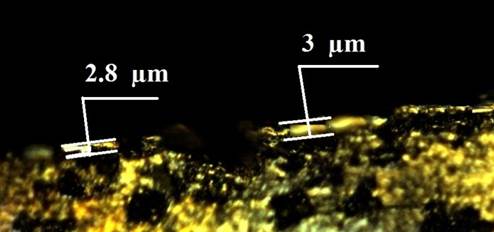

Металлографический анализ показал, что на поверхности обработанных заготовок наблюдается наличие белого слоя (рис. 3). Согласно [4] белый слой представляет собой образовавшиеся на обработанной поверхности заготовки сплавы компонентов материала детали с материалом электрод-инструмента и элементами рабочей жидкости, а также карбиды и окислы. Установлено [4-7], что наличие белого слоя не желательно на поверхности детали, так как может способствовать снижению эксплуатационных характеристик.

Рис. 3. Структура поверхностного слоя после ЭЭО х 500

Проведенное металлографическое исследование показало, что величина белого слоя, образовавшегося на поверхности обеих заготовок, не превышает 3 мкм. Из анализа обработанных поверхностей следует, что белый слой не равномерно покрывает обработанные поверхности и имеет неравномерную, прерывистую структуру. На большей части обработанной поверхности белого слоя не наблюдается. Установлено, что для исследуемых заготовок глубина белого слоя и характер его распределения по обработанной поверхности одинаковы.

При проведении дюрометрического анализа поверхностей обработанных заготовок использовался метод восстановленного отпечатка. Отступ от края образца превышал глубину белого слоя и равнялся 30 мкм.

Согласно результатам эксперимента, изменения микротвердости обработанных методом ЭЭО поверхностей образцов не выявлено. Ввиду этого можно предположить, что зона термического влияния при проволочно-вырезной электроэрозионной обработке заготовок из стали 40Х13 отсутствует, а разогрев не превышал температуру среднего отпуска 450 °С.

Из анализа экспериментальных данных следует, что процесс электроэрозионной обработки стали 40Х13 не зависит от твердости поверхностного слоя обрабатываемого материала.

Согласно металлографическому анализу глубина белого слоя не зависит от твердости обрабатываемой заготовки и не превышает 3 мкм. В ходе работы установлено, что возникшие структурные изменения поверхностного слоя после ЭЭО незначительны и не влияют на эксплуатационные характеристики обработанной детали.

Выводы

В ходе исследования было установлено, что проволочно-вырезная электроэрозионная обработка в исследуемом диапазоне режимов резания не оказывает влияние на структурные изменения в поверхностном слое обрабатываемых заготовок. Данный вид обработки может быть применен для обработки заготовок 40Х13 с упрочненным поверхностным слоем.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Синани И.Л., д.т.н., профессор кафедры СПиТКМ Пермский национальный исследовательский политехнический университет, г. Пермь.