Введение

Перспективными методами внешних энергетических воздействий, оказывающими существенное влияние на структуру, фазовый состав, физические и механические свойства металлов и сплавов являются электровзрывное напыление (ЭВН) покрытий и электронно-пучковая обработка (ЭПО). Первый из них позволяет получать высококачественные покрытия, обладающие адгезией с подложкой и высокими функциональными свойствами. Одной из областей применения этого метода является модификация поверхностных слоев материалов электротехнического назначения. Метод позволяет наносить покрытия из продуктов взрыва проводников, а также осуществлять формирование композиционных покрытий [2; 4]. Второй метод заключается в обработке поверхности низкоэнергетическими импульсными сильноточными электронными пучками, обеспечивающими регулируемую в широком диапазоне плотность энергии на поверхности облучаемого материала. Сверхвысокие скорости нагрева до температур плавления и последующего охлаждения тонкого приповерхностного слоя материала, формирование предельных градиентов температуры, обеспечивающих охлаждение приповерхностного слоя за счет теплоотвода в основной объем материала со скоростью 104…109 К/с позволяет существенно улучшить характеристики поверхности материала после ЭВН [5; 8].

В нашей работе [6] методами ЭВН и ЭПО сформированы покрытия систем Mo-Cu, Mo-C-Сu, W-Cu, W-C-Сu и TiB2-Cu (Cu – подложка) и методами современного физического материаловедения выявлено формирование многофазной высокодефектной структуры в поверхностном слое покрытия. Установлено, что в покрытиях систем Мо – Сu и W – Сu вторыми фазами являются наноразмерные частицы молибдена и вольфрама. В покрытиях систем Мо – С – Сu, W – С – Сu и TiB2 – Cu выявлено формирование частиц вторых фаз – карбидов Мо2С и WC, борида титана Ti2B5.

Целью настоящей работы, являющейся продолжением [6], является исследование влияния импульсной электронно-пучковой обработки на свойства электровзрывных электроэрозионностойких покрытий систем Мо – Сu, W – Сu, Мо – С – Сu, W – С – Сu и TiB2 – Cu.

Материал и методы исследования

Как и в [6], ЭВН (установка ЭВУ 60/10М СибГИУ) покрытия наносили на медные электрические контакты командоконтроллера ККТ 61 (площадь контактов 1,5 см2). ЭВН проводили с использованием композиционного электрически взрываемого проводника для нанесения покрытий, который представлял собой двуслойную медную фольгу с заключенной в ней навеской порошков Mo или Mo и C (графит), W или W и C (графит), TiB2. Масса порошков Mo, W и TiB2 составляла 0,272 г каждого, графита – 0,027 г, меди – 0,238 г.

Модифицирование поверхности электровзрывных покрытий осуществляли ЭПО (установка «СОЛО» ИСЭ СО РАН), переплавляющей поверхностный слой толщиной до 50 мкм с дальнейшим высокоскоростным охлаждением за счет отвода тепла в объем материала. Режимы электронно-пучковой обработки покрытий не отличались от представленных в [6].

Трибологические свойства (износостойкость и коэффициент трения) покрытий изучали в геометрии диск-штифт с помощью трибометра (CSEM, Швейцария) при комнатной температуре и влажности. В качестве контртела использовался шарик из твердого сплава ВК-8 диаметром 3 мм, диаметр трека равнялся 6 мм, скорость вращения – 2,5 см/с, нагрузка – 3 Н, дистанция до остановки – 38,6 м, количество оборотов – 3000. Объем износа материала покрытия определялся после проведения профилометрии образовавшегося трека с помощью лазерного оптического профилометра MicroMeasure 3D Station (Stil, Франция). Испытания на электроэрозионную стойкость покрытий в условиях дуговой эрозии проводили при переменном токе и индуктивной нагрузке в соответствии с требованиями режима испытаний AC-3 на коммутационную износостойкость при работе в трехфазной цепи со значением низкого напряжения 400/230 В, частотой 50 Гц для током до 320 А и cosφ = 0,35 и числе коммутационных циклов 6000.

Результаты исследования и их обсуждение

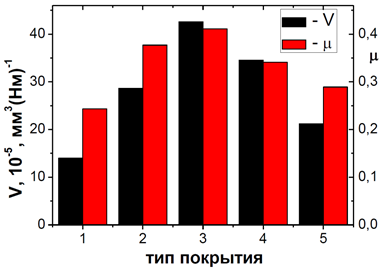

Результаты измерений скорости износа V и средней величины коэффициента трения m покрытий представлены на рис. 1. Видно, что обе характеристики покрытия существенным образом зависят от его элементного состава. Максимальная скорость износа выявлена у покрытия системы W-Cu, минимальная – у покрытия системы Mo-Cu. Увеличение скорости износа коррелирует с ростом средней величины коэффициента трения: чем выше коэффициент трения, тем интенсивнее износ материала.

Рисунок 1 – Скорость износа V и коэффициент трения m нанесенных

электровзрывным методом на медь и облученных электронным пучком покрытий систем Mo-Cu (1), Mo-C-Сu (2), W-Cu (3), W-C-Сu (4), TiB2-Cu (5)

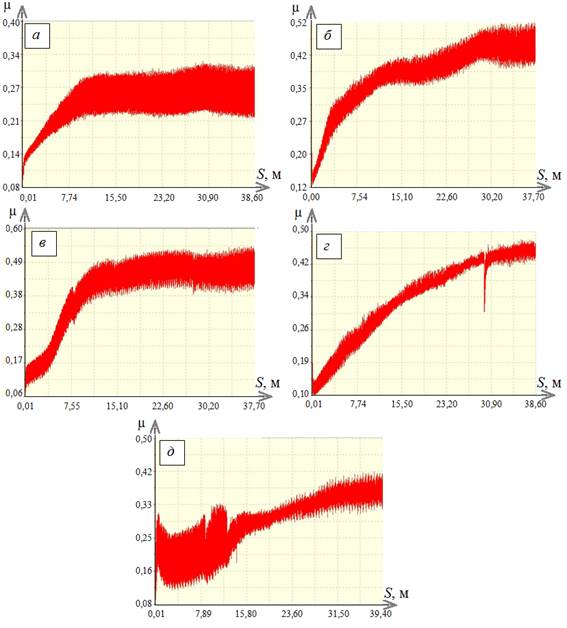

На рис. 2 приведены типичные зависимости коэффициента трения от времени испытания (длины пройденного контртелом пути или числа оборотов образца относительно контртела из твердого сплава ВК8) для исследуемых покрытий, в табл. 1 – численные характеристики коэффициента трения. Анализируя представленные на рис. 2 результаты, можно отметить, что изменение коэффициента трения покрытий в процессе испытания зависит от его элементного состава.

А именно, для покрытий систем Мо-Сu (рис. 2а) и W-Сu (рис. 2в) характерна двухстадийность изменения коэффициента трения: первая стадия почти линейного роста коэффициента трения с относительно небольшими флуктуациями d(m) (для покрытия Mo-Cu d(m) = 0,015; для W-Cu d(m) = 0,07), нарастающими по мере приближения ко второй стадии. Вторая стадия характеризуется установившимся режимом поведения коэффициента трения, значения которого (mmax) указаны в табл. 1, и максимальными значениями его флуктуации d(m).

Таблица 1 – Результаты трибологических испытаний покрытий

|

Покрытие системы |

m (средн.) |

m (min.) |

m (max.) |

d(m) |

|

Mo-Сu |

0,243 |

0,040 |

0,323 |

0,084 |

|

Mo-C-Сu |

0,377 |

0,126 |

0,499 |

0,023 |

|

W-Cu |

0,411 |

0,077 |

0,544 |

0,120 |

|

W-C-Сu |

0,341 |

0,102 |

0,480 |

0,054 |

|

TiB2-Сu |

0,289 |

0,094 |

0,415 |

0,110 |

Для покрытий систем Mo-C-Сu (рис. 2б) и W-C-Сu (рис. 2г) коэффициент трения с ростом времени испытаний увеличивается, изменяясь с учетом флуктуаций в пределах 0,126…0,499 (покрытие системы Mo-C-Сu) и 0,102…0,48 (покрытие системы W-C-Сu), достигая максимального значения к концу испытаний (средние значения коэффициента трения указаны в табл. 1). Величина флуктуаций коэффициента трения d(m) для покрытия Mo-C-Сu увеличивается с увеличением времени испытания в пределах 0,023…0,095, для покрытия W-C-Сu в пределах 0,037…0,054. Изменение коэффициента трения покрытия системы TiB2-Cu отличается от рассмотренных выше покрытий (рис. 2д). Начальная стадия испытаний характеризуется высоким уровнем флуктуаций коэффициента трения (d(m) ~ 0,16), далее фиксируется стадия с относительно низким уровнем флуктуаций d(m) ~ 0,05, увеличивающимся к концу испытаний до d(m) ~ 0,11. При этом коэффициент трения изменяется с учетом флуктуаций в пределах 0,094…0,415 и достигает максимального значения к концу испытаний (среднее значения коэффициента трения 0,289) (табл. 1).

Рассмотрим результаты испытаний электровзрывных покрытий систем Mo-Сu, W-Cu, Mo-C-Сu, W-C-Сu и TiB2-Сu, обработанных высокоинтенсивным электронным пучком на электроэрозионную стойкость в условиях действия электрической дуги.

После ЭПО структура электровзрывных покрытий систем Mo-Сu, W-Cu, Mo-C-Сu, W-C-Сu и TiB2-Сu представляет собой медную матрицу с глобулярными включениями молибдена или вольфрама, карбидов молибдена или вольфрама или диборида титана. До испытаний на электроэрозионную стойкость рельеф поверхности покрытий независимо от элементного состава и режима облучения представляет собой поверхность, обладающую зеркальным блеском. После завершения испытаний на электроэрозионную стойкость в условиях действия электрической дуги поверхность покрытий всех систем изменяется. На ней наблюдается формирование кратеров, возникающих в результате протекания процессов эрозии.

Рисунок 2 – Изменение коэффициента трения m в зависимости от пути трека износа S при испытаниях покрытий систем Мо-Сu (а), Мо-С-Сu (б), W -Сu (в), W-С-Сu (г), TiB2-Cu (д), обработанных импульсным электронным пучком. Контртело: твердый сплав ВК8

Таким образом, трансформация поверхностных структур покрытий может быть объяснена, исходя из тех соображений, что в процессе циклов включения/отключения имеет место испарение меди, повышение в поверхностном слое покрытия концентрации тугоплавкого компонента, увеличение их температуры вследствие понижения электропроводности и, как результат, повышение скорости разрушения по отношению к ее значениям в начале испытаний [3]. Электрическая дуга при размыкании контактов несколько миллисекунд остается в стационарном состоянии, и из-за этого происходит эрозия. При этом разряд дуги представляется как короткая дуга между электродами, горящая в парах контактных материалов. При возникновении прерывистых энергетических потоков на поверхности опорного дугового пятна появляются микропузыри. Повышение внутреннего давления в микропузырях ведет к их взрыву, вытеканию плазменных микроструй, способных проводить ток, и формированию кратеров, которое сопровождается разбрызгиванием жидких металлических капель и частиц в твердом состоянии. На опорном дуговом пятне совместно действует несколько кратеров. Значения тока в плазменных микроструях достигает величины порядка ~ 100 А, плотность тока – ~ 100 А/см2, а величина давления в плазменной микроструе – ~ 107 Па.

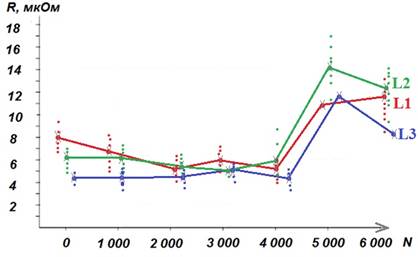

В процессе испытаний сопротивление покрытий всех систем находится в интервале 4,2…14 мкОм (рис. 3). При этом в интервале от 0 до 4000 циклов включения/выключения значение сопротивления покрытий изменяется в пределах 4,2…8 мкОм. При 5000 циклов сопротивление возрастает до 11…14 мкОм и снижается до 8…12 мкмОм к 6000 циклам включения/выключения. Увеличение сопротивления к концу испытаний (при N = 5000…6000) можно объяснить исходя из того, что из-за изменения рельефа поверхности происходит уменьшение площади соприкосновения контактов.

По результатам испытаний композиционных покрытий всех систем на электроэрозионную стойкость по режиму АС-3 можно констатировать, что полученные в работе покрытия удовлетворяют ГОСТ 2933–83 по испытаниям электромагнитных пускателей на коммутационную износостойкость.

Рассмотрим результаты испытаний электровзрывных покрытий систем Mo-Сu, W-Cu, Mo-C-Сu, W-C-Сu и TiB2-Сu после ЭПО на электроэрозионную стойкость в условиях действия искровой эрозии. Электровзрывные покрытия после ЭПО показывают большую электроэрозионную стойкость при искровой эрозии в сопоставлении с медью марки М00, применяемой для изготовления электрических контактов (табл. 2). Очевидно, что большую электроэрозионную стойкость при искровой эрозии имеет композитное покрытие системы TiB2-Cu. Это обусловлено тем, что при ЭВН этого покрытия применяется TiB2, имеющий лучшие показатели в сопоставлении с прочими боридами титана [1]. В общем можно сказать, что все покрытия демонстрируют повышение электроэрозионной стойкости при искровой эрозии до значений ~ 10 раз. Специфика деградации покрытий аналогична таковой в случае испытаний на электроэрозионную стойкость в условиях действия электрической дуги. Сравнивая данные испытаний со случаем ЭВН этих покрытий без ЭПО [7] можно отметить, что электроэрозионная стойкость в условиях искрового разряда увеличивается ~ на 10%.

Рисунок 3 – Характерная зависимость контактного сопротивления (R) от числа циклов включения/отключения (N) при испытаниях покрытий на электроэрозионную стойкость в условиях дуговой эрозии

Таблица 2 – Относительное изменение электроэрозионной стойкости электровзрывных покрытий после ЭПО в условиях искровой эрозии

|

Система |

W-Cu |

Mo-Cu |

TiB2-Cu |

W-C-Cu |

Mo-C-Cu |

|

m/mэ |

9,6 |

10,0 |

10,4 |

10,0 |

9,9 |

Примечание: mэ – потеря массы меди, принятая за эталон при 104 циклов испытаний, m – потеря массы покрытия

Выводы

В результате проведения исследований по установлению влияния электровзрывного напыления и импульсной электронно-пучковой обработки на свойства электро-эрозионностойких покрытий систем Мо – С – Сu, W – С – Сu и TiB2 – Cu установлено, что чем выше коэффициент трения, тем интенсивнее происходит изнашивание материала. По величине среднего коэффициента трения покрытия располагаются в ряд Mo-Cu (0,243) – TiB2-Cu (0,289) – W-C-Cu (0,341) – Mo-C-Cu (0,377) – W-Cu (0,411); по возрастанию скорости изнашивания: Mo-Cu (14*10-5 мм3/Нм) – TiB2-Cu (21,2*10-5 мм3/Нм) – Мо-C-Cu (28,6*10-5 мм3/Нм) – W-C-Cu (34,5*10-5 мм3/Нм) – W-Cu (42,6*10-5 мм3/Нм). Показано, что электроэрозионная стойкость при искровом разряде повышается в ~ 10 раз в сопоставлении с медью электротехнической марки М00.

Авторы выражают благодарность д.ф.-м.н., доценту Ю.Ф. Иванову, д.т.н., доценту Е.А. Будовских и д.ф.-м.н., профессору В.Е. Громову за помощь в проведении ЭВН и ЭПО.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 13-02-12009 офи_м и госзадания Минобрнауки № 270ГЗ.

Рецензенты:

Иванов Ф.И., д.х.н., профессор, заместитель директора по науке Новокузнецкого филиала-института ФГБОУ ВПО «Кемеровский государственный университет», г. Новокузнецк.

Баранникова С.А., д.ф.-м.н., доцент, г.н.с. ФБУН «Институт физики прочности и материаловедения СО РАН», г. Томск.