Введение

Среди методов сварки электронно-лучевая сварка (ЭЛС) занимает особое место благодаря высокой концентрации мощности в сварочном электронном пучке и способности его глубокого проникновения в металл, что обусловливает широкое применение ЭЛС при изготовлении деталей ответственных изделий из различных сталей и сплавов.

Для описания процесса ЭЛС зачастую применяются упрощенные модели, в которых канал проплавления заменяется линейным источником тепла в комбинации с точечным поверхностным источником, располагающимся на поверхности свариваемого металла. Такие модели дают удовлетворительное описание картины на некотором удалении, но абсолютно не пригодны для исследования самого парогазового канала.

При электронно-лучевой сварке происходит интенсивное испарение материала. Давление отдачи паров, покидающих зону плавления, прогибает поверхность сварочной ванны, и в расплаве формируется глубокий и узкий канал проплавления [1]. Поэтому процессы испарения представляют интерес при разработке теоретических моделей процесса формирования сварного шва при электронно-лучевой сварке [2-4].

Материалы и методы исследования

Основой экспериментальной методики являлось определение температуры в канале проплавления при электронно-лучевой сварке по данным о химическом составе паров, образующихся над зоной сварки. Для экспериментальной оценки состава паров на электронно-лучевой установке с энергетическим агрегатом ЭЛА-6ВЧ фирмы «SELMI» (Украина) производились проходы осциллирующим электронным пучком по образцу из низколегированной стали 09Х16Н4Б и меди. Вблизи зоны воздействия электронного пучка на образец (на расстоянии 15 мм) была установлена пластина стекла. Материал пластины был выбран из соображения минимального совпадения химического состава этого сплава с химическим составом исследуемых материалов. Мощность электронного пучка в экспериментах составляла 3,6 кВт (ускоряющее напряжение 60 кВ), скорость сварки – 3,2 мм/с, частота и амплитуда осцилляции пучка – 650 Гц и 1,8 мм, соответственно.

Результаты исследования и их обсуждение

Модель основана на рассмотрении равновесия элемента стенки парогазового канала. Давление паров уравновешивается давлением сил поверхностного натяжения и гидростатического давления в жидкой ванне.

![]() (1)

(1)

где P – давление пара на стенки парогазового канала, ρ – плотность материала; h – глубина парогазового канала; σ – поверхностное натяжение материала; r – радиус парогазового канала.

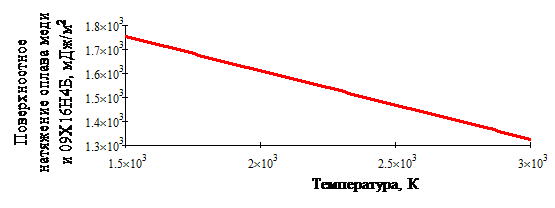

Поверхностное натяжение расплавленного сплава, состоящего из меди и стали, 09Х16Н4Б определялось по следующим формулам:

![]()

где ![]() – поверхностное натяжение расплавленного сплава меди и стали 09Х16Н4Б в зависимости от температуры,

– поверхностное натяжение расплавленного сплава меди и стали 09Х16Н4Б в зависимости от температуры, ![]() – поверхностное натяжение отдельного компонента сплава зависимости от температуры,

– поверхностное натяжение отдельного компонента сплава зависимости от температуры, ![]() – атомная доля элементов в сплаве.

– атомная доля элементов в сплаве.

Рис. 1. График зависимости поверхностного натяжения сплава меди и стали 09Х16Н4Б от изменения температуры

Термодинамический расчет давления паров в канале проплавления при ЭЛС сплавов основан на определении общего давления пара (Робщ) в канале, которое является суммой парциальных давлений элементов сплава (Рi):

![]()

![]()

где ![]() – парциальное давление насыщенного пара i-того элемента над чистым элементом, которое может быть представлено в виде уравнения Клапейрона – Клаузиуса. Активность элементов в сплаве определяется по формуле:

– парциальное давление насыщенного пара i-того элемента над чистым элементом, которое может быть представлено в виде уравнения Клапейрона – Клаузиуса. Активность элементов в сплаве определяется по формуле:

![]()

где Хi – атомная доля i-того элемента;

γi – коэффициент активности i-того элемента в сплаве.

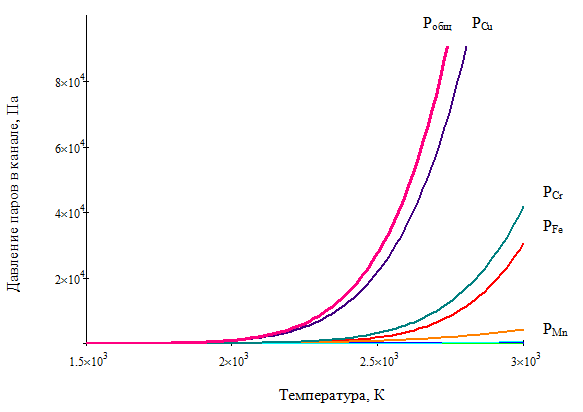

Рис. 2. Изменение давление паров в канале с ростом температуры для сплава из 09Х16Н4Б и меди: РFe – давление паров железа; PCr – давление паров хрома; PMn – давление паров марганца; PCu – давление паров меди; Pобщ – общее давление паров.

Все расчеты проводились в пакете Mathcad. Результаты расчетов для парциальных давлений паров в канале проплавления по приведенным выше формулам представлены в виде графиков на рис. 2. Из графиков видно, что давление паров в канале в основном определяется давлениями четырех элементов – меди, железа, хрома и марганца.

Давление паров, таким образом, зависит от химического состава свариваемого сплава. При электронно-лучевой сварке с осцилляцией поперек стыка луч, в течение периода осцилляции, какое-то время будет взаимодействовать с одним материалом, а оставшееся с другим. Причем времена определяются средним отклонением пучка относительно стыка. Испарение в этом случае будет происходить аналогично тому, если бы мы имели дело со сплавом двух материалов в определенной пропорции. Ниже приведен химический состав для сплава стали 09Х16Н4Б и меди (табл. 1) для прохода с минимальным отклонением от стыка.

Табл. 1. Химический состав сплава стали 09Х16Н4Б и меди

|

№ п/п |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Хим. элемнт |

Fe |

C |

Si |

Mn |

Ni |

Cr |

Cu |

|

% содержание |

59,275 |

0,05 |

0,3 |

0,25 |

2,125 |

8 |

30 |

Все расчеты были проведены в пакете Mathcad. По результатам расчетов было установлено, что наиболее значимый вклад в давление паров вносит медь, много меньшее – хром и железо. Вкладом остальных элементов можно было бы пренебречь.

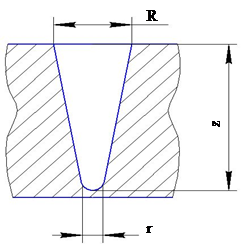

Парогазовый канал имеет достаточно сложную, меняющуюся со временем форму. В предположении малости отношения радиуса канала к его глубине аппроксимируем канал проплавления цилиндром с полусферическим дном (рис. 3) [5]. Проведем расчеты для глубины проплавления h = 7 мм. Величину радиуса парогазового канала в первом приближении примем равным радиусу пучка электронов r = rп =0,3 мм.

Рис. 3. Схематичное изображение парогазового канала в жидком металле при электронно-лучевой сварке

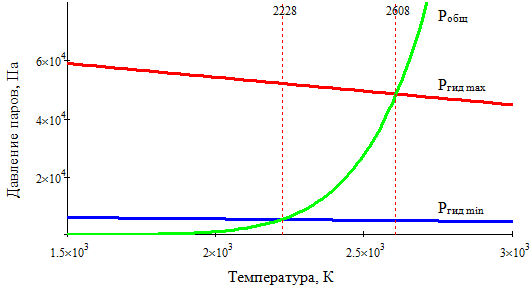

Температура в парогазовом канале определяется равенством давления паров давлению в жидкости (рис. 4).

Рис. 4. График зависимости давления паров от роста температуры: Pобщ – общее давление пара в канале; Pгид – суммарное давление гидростатических сил и сил поверхностного натяжения на поверхности жидкой ванны: Р гид max – на поверхности канала, Р гид min – на дне канала

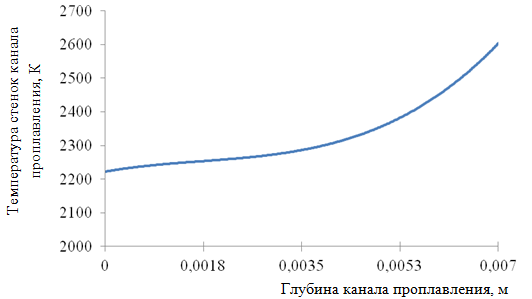

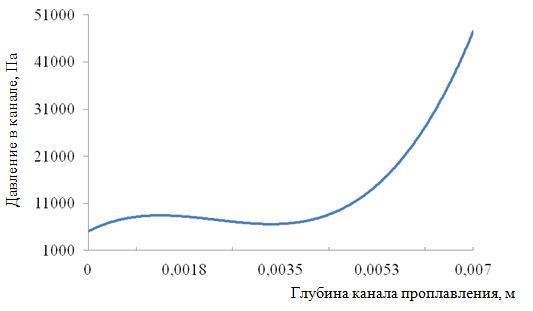

Равенство давления паров в канале и давления в жидкой фазе определяет интегральную температуру в парогазовом канале. Для сплава, состоящего из стали 09Х16Н4Б и меди, при заданных условиях интегральная температура на дне парогазового канала равна 2608 К. Аналогично, можно рассчитать температуру стенок канала и давление паров на произвольной глубине, для чего в формулу (1) вместо глубины парогазового канала h подставляется глубина z,, измеряемая относительно поверхности свариваемого изделия (рис. 5, 6).

Рис. 5. Зависимость температуры от глубины канала проплавления при электронно-лучевой сварке стали 09Х16Н4Б и меди

Рис. 6. График зависимости давления паров в канале при электронно-лучевой сварке стали 09Х16Н4Б и меди

Выводы

При электронно-лучевой сварке стали 09Х16Н4Б и меди при глубине парогазового канала 7 мм температура на дне канала составляет величину порядка 2600 К. С уменьшением глубины в канале проплавления температура стенок и давление парогазовой фазы в канале уменьшаются. Полученные результаты в дальнейшем могут быть использованы для расчета интенсивности процессов испарения в канале проплавления при электронно-лучевой сварке, что позволит определить соответствующие расходы тепловой энергии и учесть этот фактор при численном решении связанной тепловой и гидродинамический задачи.

Рецензенты:

Симонов Ю.Н., д.т.н., профессор, зав. кафедрой МТО Пермский национальный исследовательский политехнический университет, г. Пермь.

Щицын Ю.Д., д.т.н., профессор, зав. кафедрой СПиТКМ Пермский национальный исследовательский политехнический университет, г. Пермь.