Введение

Сталь 40Х13 при сравнительно невысокой стоимости обладает высокими механическими и антикоррозионными свойствами, обеспечивает стабильность свойств при резких перепадах температур. Такое сочетание свойств позволяет применять сталь 40Х13 при изготовлении изделий, работающих в тяжелых условиях, как например опорная пара мостовой конструкции. Стали содержащие 12–14 % C являются мартенситными. Для высокохромистых сталей температура начала мартенситного превращения не превышает 360 0C, а окончания 240 0C. С увеличением содержания углерода точки Tм.н. и Tм.к. ещё более понижаются, что приводит к возрастанию твёрдости мартенсита и его хрупкости. В связи с тем, что мартенситные стали являются термически улучшаемыми и используются после закалки и высокого отпуска, участки ЗТВ, нагревавшиеся при обработке до температуры, близкой к Ас1 разупрочняются. Чтобы избежать такого разупрочнения, требуется проведение сложной термообработки – нормализации с отпуском [4, 5, 6, 7].

В настоящее время все большее применение находит плазменная поверхностная термообработка. В большинстве случаев процессы плазменной поверхностной термообработки выполняются на токе прямой полярности [1], что не всегда обеспечивает необходимый комплекс свойств упрочненного слоя. Например, не всегда удается получить равновесную структуру упрочненного слоя, требуемую ширину упрочненной зоны за один проход без применения специальных сканирующих механизмов, а получение упрочненных слоев глубиной более 1 мм невозможно без оплавления поверхности [8]. Перспективным направлением решения описанных проблем представляется применение плазменной дуги на токе обратной полярности, однако этот процесс применяется редко.

Причиной этому является сложившееся мнение, что обработка на токе обратной полярности менее эффективна вследствие более медленных скоростей нагрева и охлаждения по сравнению с прямой полярностью. Кроме того считается, что плазмотроны при работе на токе обратной полярности испытывают высокие тепловые нагрузки, а эффективный КПД процесса ниже чем при работе на прямой полярности. Однако результаты исследований позволяют предположить высокую эффективность использования плазменной дуги на токе обратной полярности для поверхностной термообработки [3, 12].

Материалы и методы исследования

Целью представленной работы являлось исследование плазменной поверхностной термообработки стали 40Х13 на токе обратной полярности.

Эффективность поверхностной термообработки определяется погонной энергией процесса, концентрацией мощности теплового источника и особенностями тепловложения в обрабатываемое изделие.

На первом этапе работы выполнены сравнительные исследования энергетических характеристик сжатой дуги при работе на токах прямой и обратной полярности. Методом калориметрирования оценивалась тепловая мощность, вводимая в изделие при работе плазмотрона на прямой и обратной полярности при изменении тока дуги, расхода плазмообразующего газа и диаметра плазмообразующего сопла. Вопросам тепловложения в изделие при плазменной сварке, особенно при работе плазмотрона на прямой полярности, посвящено достаточное количество работ [9, 10].

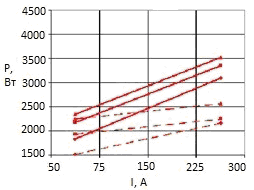

По результатам выполненных исследований установлено, что при одинаковом токе и прочих равных условиях тепловложение в изделие выше при работе плазмотрона на обратной полярности, чем на прямой, вследствие большего напряжения дуги, при этом с уменьшением диаметра сопла dc эта разница растет Pи оп ≈ (1,1 – 1,6) Ри пп (рис.1).

а б

б

Рис. 1. Тепловложение в изделие при работе плазмотрона на токах прямой (---) и обратной (―) полярности в зависимости от диаметров плазмообразующего сопла и расхода газов («а» – dc= 5мм; «б» - dc= 3мм; Q = 2(●); 4(■); 6(▲) л/мин)

При работе плазмотрона на токе прямой полярности распределение мощности по пятну нагрева подчиняется закону нормального распределения Гаусса. При таком распределении максимальная мощность сосредоточена в центре пятна нагрева и при достаточных значениях тока дуги вызывает подплавление обрабатываемой поверхности, что не всегда необходимо. Зона контакта дуги с обрабатываемой поверхностью при работе плазмотрона на токе прямой полярности представляет собой анодное пятно, размеры которого определяются диаметром плазмообразующего сопла плазмотрона.

В отличие от плазменной дуги прямой полярности, плазменная дуга обратной полярности характеризуется более равномерным распределением тепловой мощности по поверхности изделия. Достигается это следующим образом: при работе плазмотрона в режиме дуги прямого действия обратной полярности обрабатываемое изделие является холодным катодом, а дуга относится к типу дуг с нестационарными катодными пятнами, блуждающими по его поверхности. Одной из отличительных особенностей нестационарных пятен является кратковременность их существования и большая плотность тока в них (j~105-106A/cм-2), при этом удельные тепловые потоки достигают значений (q~106-107 Вт/см2), таким образом достигаются необходимые для поверхностной закалки скорости нагрева и охлаждения. Геометрические характеристики зоны обработки определяются площадью блуждания катодных пятен.

В работе предлагается принять во внимание, что теплопередача в изделие при работе на токе обратной полярности определяется катодными процессами на поверхности изделия и передачей тепла плазменным потоком (1.1) и может быть представлена в виде:

![]() (1.1)

(1.1)

![]() – мощность, передаваемая изделию при работе на токе обратной полярности;

– мощность, передаваемая изделию при работе на токе обратной полярности;

uк – катодное падение напряжения;

φв – работа выхода;

Pп – мощность передаваемая изделию плазменным потоком;

Iд – сила тока плазменной дуги.

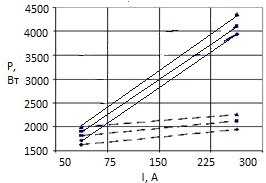

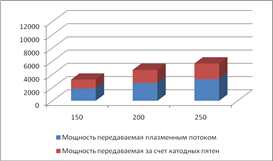

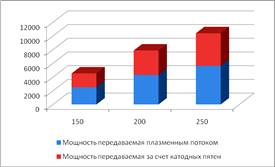

Установлено [11], что тепловая мощность, передаваемая изделию плазменным потоком, составляет 55–60 % всей мощности передаваемой изделию сжатой дугой (рис. 2). Величина мощности вводимой в изделие за счет катодных процессов Pк определяется значением силы тока дуги Iд. Величиной Рп можно активно управлять, изменяя параметры режима Iд, dc, Qп. Таким образом, при работе плазмотрона на обратной полярности можно активно управлять эффективностью процесса, изменяя параметры режима.

а б

б

Рис. 2. Тепловложение в изделие различными механизмами при работе плазмотрона на обратной полярности в зависимости от диаметров плазмообразующего сопла и расхода плазмообразующего газа газов (dc =6 мм (а), dc =3 мм (б), Qп=4,7 л/мин)

Результаты исследования и их обсуждение

На следующем этапе провели практические исследования плазменной поверхностной закалки на токе обратной полярности стали 40Х13. В ряде случаев при поверхностной термообработке тяжелонагруженных конструкций требуется получение упрочненного слоя большой глубины. Для упрочнения изделий такого типа оправдано применение плазменной закалки на токе прямой полярности с оплавлением поверхности с целью получения максимальной глубины и твердости упрочненного слоя [2]. Однако при таком варианте обработки происходит образование грубой литой структуры с высокими прочностными, но пониженными характеристиками ударной вязкости и усталостной прочности. Кроме того, сталь 40Х13 склонна к образованию холодных трещин и отпускной хрупкости.

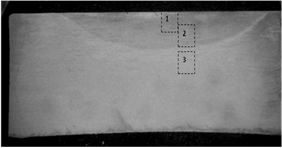

Плазменная поверхностная термообработка на токе обратной полярности, благодаря особенностям теплопередачи в изделие, позволяет получать упрочненные слои достаточной глубины без оплавления поверхности. При таком варианте термообработки происходит равномерный нагрев по ширине упрочненной зоны и за счет катодных явлений на поверхности изделия обеспечиваются высокие скорости нагрева и охлаждения необходимые для проведения закалки поверхности (рис.3).

участок 1 участок 2 участок 3

Рис. 3. Макро (х8)- и микроструктура (х250) образца обработанного без оплавления поверхности на токе обратной полярности (Iд=200 А;

Vпер= 7.5 м/ч)

В исходном состоянии структура стали представляет собой сорбит отпуска. Твердость основного материала в районе 15–20 HRC.

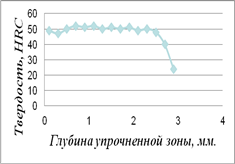

При обработке без оплавления поверхности на токе обратной полярности получаем равномерный упрочненный слой глубиной 2.5 мм и шириной в 20–25 мм со структурой мелкодисперсного мартенсита (рис. 3) и следующим распределением твердости по глубине упрочненной зоны (рис. 5).

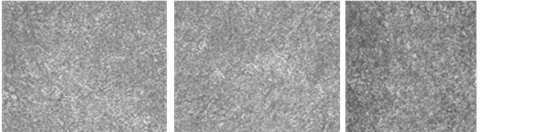

Влияние теплопередачи в изделие за счет катодных пятен на результаты плазменной поверхностной термообработки можно проследить при обработке на малых погонных энергиях (рис. 4).

Рис. 4. Макро (х8)- и микроструктура (х250) образца обработанного без оплавления поверхности на токе обратной полярности на малых погонных энергиях (Iд=50 A; Vпер=35 м/ч)

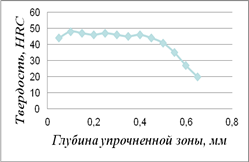

При обработке на токе обратной полярности на малых погонных энергиях удалось получить упрочненный слой глубиной 0.5 мм без видимых следов подплавления и изменения шероховатости поверхности и за счет высокой локализации вводимого тепла со структурой ориентированного мартенсита.

а  б

б

Рис. 5. Распределение твердости по глубине упрочненной зоны образца, обработанного без оплавления поверхности на токе обратной полярности (а), и образца, обработанного на малых погонных энергиях (б)

При таком варианте обработки получаем резкое изменение структуры и свойств тонкого поверхностного слоя с минимальным нагревом изделия вследствие передачи большей части тепловой мощности за счет катодных пятен. За счет высокоскоростного нагрева и охлаждения поверхности небольшой глубины образуется ориентированная мелкодисперсная структура мартенситного типа высокой твердости (рис. 4, 5).

Выводы

- По результатам выполненных исследований установлено, что при прочих равных условиях тепловложение в изделие при работе плазмотрона на обратной полярности выше в 1.1–1.6 раз, чем на прямой.

- Применение обратной полярности позволяет за счет особенностей механизма тепловложения в изделие производить плазменную поверхностную термообработку при сравнительно невысоких мощностях плазменной дуги.

- Явление блуждания катодных пятен по поверхности изделия позволяет расширить зону обработки и обеспечить равномерный нагрев обрабатываемой поверхности без применения специальных сканирующих механизмов.

- При обработке на токе обратной полярности без оплавления поверхности удается получить структуру упрочненного слоя, не требующую дальнейшей обработки.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан механико-технологического факультета ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Синани И.Л., д.т.н., профессор кафедры механико-технологического факультета ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.