Введение

Одним из направлений, определяющих дальнейшее развитие экономики, является снижение материалоемкости, повышение технического уровня и качества продукции.

Узлы и детали современных машин и аппаратов работают в таких условиях, при которых они одновременно должны быть механически прочными и стойкими к воздействию высоких температур, химически активных сред, повышенному износу и т.д. Увеличение стойкости детали особенно важно, если от нее зависит работа высокопроизводительного агрегата, а ее замена связана с простоем [1].

Одной из важных отраслей современной сварочной техники является плазменная наплавка. Наплавка относится к числу весьма эффективных методов нанесения защитных и упрочняющих покрытий, повышающих ресурс деталей, узлов машин и механизмов. Плазменная наплавка применяется при восстановлении изношенных деталей, при этом необходимо по возможности приблизить металл наплавленного слоя к основному металлу по химическому составу, твердости, прочности и другим свойствам. Она также применяется при изготовлении новых деталей для придания их рабочим поверхностям определенных свойств: прочности, износостойкости, жаропрочности, кислотостойкости и других. Масса металла наплавки в таких изделиях составляет несколько процентов от их массы, а работоспособность значительно выше, чем у аналогичных изделий из однородных материалов [2]. Однако на многих производствах она уже является обязательным технологическим процессом, который применяют при изготовлении новых изделий. Корпуса атомных реакторов и химических установок, трубопроводная арматура, засыпные устройства доменных печей, буровой инструмент, клапаны двигателей внутреннего сгорания, шнеки экструдеров и многие другие детали и изделия современного машиностроения не могут быть изготовлены без наплавки нержавеющими, износостойкими, жаропрочными или другими сталями и сплавами с особыми эксплуатационными свойствами. Наплавка быстроизнашивающихся и наиболее тяжело нагруженных деталей позволяет увеличить срок их службы, избавить промышленность от необходимости производить большое количество запасных частей, повысить работоспособность и надежность машин, сократить расходы на их эксплуатацию.

Большую сложность представляет собой технология наплавки малогабаритных изделий. В первую очередь это связано с повышенным тепловым воздействием источника нагрева на основной металл. Вследствие чего происходят структурные и фазовые превращения, неблагоприятно сказывающиеся на свойствах изделия.

Материалы и методы исследования

Целью данной работы являлась разработка технологии плазменной наплавки износостойкого покрытия на валы прокатных роликов без последующей термообработки.

В настоящее время большой научный и практический интерес представляет собой технология плазменной наплавки. При плазменной наплавке стремятся обеспечить минимальный переход основного металла в наплавленный. Плазменная наплавка может выполняться с подачей присадочного металла в виде проволоки, ленты или порошка в сжатую дугу.

Наиболее простым вариантом, с точки зрения затрат и технологии выполнения работ, является наплавка с использованием проволоки. Наплавка сжатой дугой с подачей присадочной проволоки может осуществляться: дугой косвенного действия, когда она горит между электродом и токоведущей присадочной проволокой, наплавляемое изделие электрически нейтрально, и дугой прямого действия, когда она горит между неплавящимся электродом и наплавляемой поверхностью, а проволока электрически нейтральна.

При плазменной наплавке дугой косвенного действия с токоведущей присадочной проволокой энергия сжатой дуги затрачивается в основном на плавление присадочной проволоки, и только незначительная часть энергии идет на подогрев основного металла. Главный источник теплоты для нагрева изделия - перегретый жидкий присадочный металл, переходящий на изделие в виде капель или струи. При этом не всегда удается обеспечить надежное сплавление присадочного и основного металла.

При наплавке дугой прямого действия использование малых токов, обеспечивающих минимальное проплавление основного металла, также приводит к дефектному формированию зоны сплавления. Наплавка на больших токах целесообразна при восстановлении изношенных деталей, когда наплавленный металл не отличается по своим свойствам от основного. При наплавке проволокой, отличающейся по составу от основного металла, использование больших токов повышает долю основного металла в наплавленном слое, что не желательно.

Для обеспечения хорошего смачивания основного металла целесообразно применять комбинированный способ наплавки, при котором основной металл дополнительно подогревается маломощной сжатой дугой прямого действия. К достоинствам наплавки дугой прямого действия с нагреваемой присадочной проволокой от отдельного источника тока относятся: малое окисление содержащихся в проволоке примесей, хорошее формирование наплавленного валика, возможность обеспечения небольшой доли основного металла в наплавленном слое, высокая производительность [3].

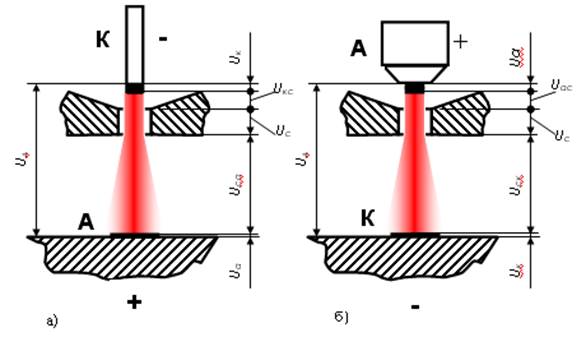

Наибольшее применение находит плазменная наплавка дугой прямого действия на токе прямой полярности (рис. 1а) порядка 90%.

Однако у данной технологии существует ряд недостатков:

- повышенная доля участия основного металла в формировании наплавленного валика;

- невозможность наплавки металлов и сплавов, образующих тугоплавкие оксиды (алюминий, алюминиевые бронзы, никель и другие сплавы);

- заметная «волнистость» наплавленной поверхности, что приводит к повышению припуска на механическую обработку;

- повышенное тепловложение в изделие, что недопустимо при наплавке малогабаритных деталей.

Рис. 1. Структурная модель плазменной дуги прямого действия: а – прямая полярность; б – обратная полярность.

Плазменную наплавку можно выполнять одиночными валиками, при этом образуется заметная «волнистость» наплавленной поверхности, что приводит к повышению припуска на механическую обработку. Наплавку можно проводить с применением колебательного механизма, при этом наплавленный валик имеет плавный переход от металла наплавки к основному металлу, что позволяет успешно сплавлять валики между собой и с основным металлом. Однако при этом усложняется оборудование и технология наплавки.

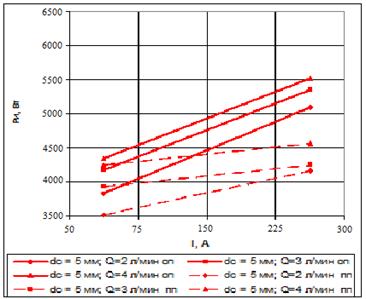

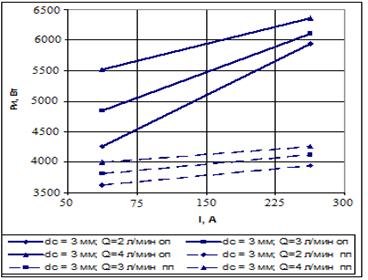

По результатам полученным авторами в работе [4], видно, что при работе плазмотрона на токе обратной полярности (рис. 1б) мощность дуги при прочих равных условиях в 1.5 раза выше, чем при использовании дуги прямого действия прямой полярности. Это позволяет использовать при наплавке меньшие токи, что в свою очередь снижает тепловложение в изделие (рис. 2, 3).

Рис. 2. Зависимость тепловложения в изделие от тока, диаметр плазмообразующего сопла 5 мм.

Рис. 3. Зависимость тепловложения в изделие от тока, диаметр плазмообразующего сопла 3 мм.

Плазменная наплавка сжатой дугой прямого действия током обратной полярности позволяет организовать очистку поверхности основного металла и сварочной ванны от оксидов и загрязнения. При этом способе в результате катодного эффекта (рис. 4) улучшается смачивание наплавленной поверхности жидкого металла и повышается качество сплавления металла. Увеличение напряжения на дуге ведет к увеличению ширины наплавленного валика и плавному переходу к основному металлу. Очень важным является процесс блуждания нестационарных катодных пятен на поверхности изделия. Высокая плотность тока в них (порядка 105 – 106 А/см2) обеспечивает высокие удельные тепловые потоки (до 106 – 107 Вт/ см2), что многократно превышает предельные тепловые потоки, отводимые за счет теплопроводности материала изделия. Это приводит к резкому нагреву, расплавлению и испарению металла в очень тонком поверхностном слое. При этом происходит очистка поверхности от оксидов и загрязнений, обеспечиваются условия для надежного сплавления присадочного и основного металла [5].

Рис. 4. Образец, подвергнутый катодной очистке.

Результаты исследования и их обсуждение

Исходя из этого, была разработана технология плазменной наплавки валов прокатных роликов дугой прямого действия на токе обратной полярности.

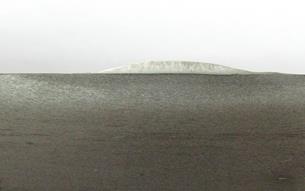

Глубина проплавления основного металла составляет сотые доли мм (рис. 5).

Рис. 5. Макрошлиф наплавленного валика на обратной полярности.

При плазменной наплавке на токе обратной полярности обеспечивается минимальная волнистость наплавленной поверхности (рис. 6).

Рис. 6. Вид наплавленных валов прокатных роликов, ток наплавки 80 А.

По результатам наплавки была проведена оценка наплавленного слоя. Глубина проплавления основного металла составила 0.1 мм, ширина прохода 10-12 мм, высота наплавленного валика за один проход 1.2 мм.

Выводы

1. При плазменной наплавке током обратной полярности удается получать наплавленные слои высокого качества с заданными свойствами, с минимальным проплавлением основного металла, с шириной наплавленного слоя за один проход до 25-30 мм без поперечных колебаний наплавочной головки.

2. Высокие плотности тока и удельной энергии в блуждающих катодных пятнах на поверхности изделия обеспечивают надежное сплавление наплавляемого и основного металла при малых токах наплавки. Использование минимальной погонной энергии при наплавке обеспечивает благоприятный термический цикл для различных сталей.

3. Для выполнения наплавки можно использовать токи значительно меньше, чем для прямой полярности.

4. Использование для наплавки малых токов значительно снижает нагрев основного металла, это приводит к сужению зоны термического влияния, уменьшению остаточных внутренних напряжений, увеличению скорости охлаждения наплавленного слоя.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан механико-технологического факультета ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г.Пермь.

Синани И.Л., д.т.н., профессор кафедры механико-технологического факультета ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г.Пермь.