Введение

Благодаря высокой удельной поверхности, термостабильности и превосходным механическим характеристикам углеродные наноматериалы (нанотрубки, нановолокна, графены) имеют перспективы широкого применения в составе облегченных полимерных композитов для авиа- и автомобилестроения, упаковки продуктов питания и лекарств [2]. Однако ожидаемый полезный эффект часто на порядки превосходит реально наблюдаемый на практике. Это связано с малой величиной адгезии углеродных наноматериалов к полимерным матрицам и их склонностью к агломерации [5]. Для повышения сродства к полимерным матрицам и улучшения диспергируемости поверхность углеродных наноматериалов подвергают химическому модифицированию различными методами (окисление, аминирование, плазменная обработка и т.п.). Одним из наиболее перспективных методов поверхностного модифицирования углеродных наноматериалов является прямое фторирование, под которым подразумевается воздействие газовых смесей фтора при температурах от комнатной до 400-500 °С. Показано, что фторирование приводит к улучшению растворимости углеродных нанотрубок (УНТ) в различных растворителях [7], к однородному диспергированию в полимерных матрицах и, как следствие, к повышению прочности на разрыв и модуля Юнга композитов по сравнению с использованием немодифицированных УНТ [3; 4; 6; 8].

Следует ожидать, что фторированные многослойные УНТ также должны оказывать положительное действие на прочность, износостойкость и термостойкость полимерных материалов. В настоящем сообщении представлены результаты исследований по влиянию нативных (немодифицированных) и подвергнутых прямому фторированию многослойных углеродных нанотрубок на механические характеристики и термостабильность эпоксидных композитов.

Объекты и методы исследования

В качестве эпоксидного связующего использована эпоксидно-диановая смола ЭД-22 (ОКП 22 2511, ГОСТ 10587-84). Модифицирующей добавкой к композитам являлись углеродные нанотрубки «Таунит-М» (производство ООО «Нанотехцентр», г. Тамбов) с наружным диаметром 8-15 нм, внутренним диаметром 4-8 нм, длиной более 2 мкм, с общим содержанием примесей не более 1 мас. %.

Фторирование УНТ проводилось в стальном реакторе при давлении газообразного фтора от 0.7 до 1 атм при температурах от 100 до 250 °С. Фтор вводился в предварительно нагретый реактор. Давление фтора в реакторе контролировалось по манометру.

Введение УНТ в эпоксидную матрицу осуществлялось на трехвалковой мельнице «EXAKT 80E» с последующим воздействием ультразвуком на установке ИЛ100-6/4. Связующее смешивалось с отвердителем горячего отверждения «Полиам-Б10», вакуумировалось, формовалось в готовые формы, потом еще раз вакуумировалось в формах и подвергалось ступенчатому отверждению в сушильном шкафу в течение 5 часов. После чего готовые образцы извлекались из форм.

Испытания образцов на прочность на разрыв и на изгиб проводились на универсальной испытательной машине Testometric M350-5AT при скорости испытания при разрыве 50 мм/мин., при изгибе 20 мм/мин.

Фрактография поверхности композитов осуществлялась на сканирующем электронном микроскопе JEOL JSM-6610LV при ускоряющем напряжении 20 кВ. Для стекания заряда исследуемая поверхность (торец разрыва после проведения механических испытаний образцов) покрывалась слоем платины толщиной 10-20 нм на установке магнетронного напыления JFC-1600.

Термогравиметрический анализ проводился с использованием системы TA Instruments Q600. Нагрев образцов проводился в атмосфере аргона и воздуха, со скоростью 10 °С/мин от комнатной температуры до 1000 °С. Для проведения дифференциальной сканирующей калориметрии использован калориметр NETZSCH DSC204F1 и STA 449F3 Jupiter (Netzsch). Исследования проводились при нагреве от 35 до 420 ºС со скоростью нагревания 10 ºС/мин в токе аргона.

Экспериментальные результаты и их обсуждение

Фрактография поверхности разрушения композитов

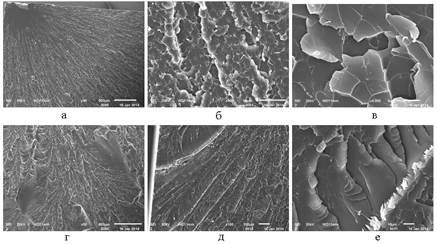

Эпоксидная смола является довольно хрупким полимерным материалом, поэтому её разрушение инициируется локализацией напряжений на поверхности или в объёме образца. Этими местами являются дефекты, которые могли образоваться в процессе формования образца, например поры. В процессе нагружения материала напряжения локализуются в местах дефектов, и при превышении этих напряжений происходит образование и рост магистральной трещины, которая в конечном итоге приводит к его разрушению. Фрактография разрушения образцов эпоксидной смолы (рис. 1) характеризуется довольно гладкой поверхностью разрушения, что говорит о низкой способности к трещиностойкости. Разрушение материала происходит с зарождения трещины с поверхности образца (рис. 1а). Начальный участок распространения трещины характеризуется гладкой поверхностью, с постепенным увеличением её шероховатости. В месте зарождения трещины (в начальный момент роста) материал обладает низкой трещиностойкостью, а увеличение шероховатости свидетельствует о большей доли диссипации энергии материалом. Это подтверждается и явно выраженной текстурой расходящихся «лучей» от центра зарождения трещины. Различная скорость роста напряжений в образце может являться причиной описываемого явления. В начальный момент разрушения скорость нарастания напряжений в локализованном дефекте при разрушении очень велика. По мере распространения разрушающих напряжений в тело материала их скорость падает, и материал по-другому начинает реагировать на нагрузку. Более детальное рассмотрение шероховатой поверхности разрушения позволяет видеть, что она имеет «чешуйчатое» строение.

Рис. 1. Поверхность разрушения (а, б, в) и локальные места течения (г, д, е) ненаполненной эпоксидной матрицы. Масштаб: 500 (а, г), 100 (д), 50 (б), 10 (е) и 5 (в) мкм.

Помимо хрупкого разрушения с образованием многочисленных чешуек, в эпоксидном композите (ЭК) присутствуют локальные области, свидетельствующие о течении материала в процессе его разрушения. Возможно, эти локальные места имеют более низкую плотностью сшивок олигомеров эпоксидных групп между собой, в результате чего они обладают большей пластичностью.

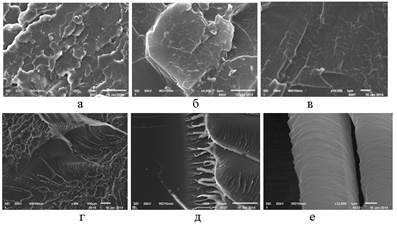

Механизм разрушения композиционного материала, содержащего 0.1% нативных УНТ (ЭК+0.1% УНТ), аналогичен механизму разрушения ненаполненной эпоксидной смолы (рис. 2). На поверхности «чешуек» имеется рельеф. Более детальное рассмотрение «чешуйчатой» поверхности композиционного материала ЭК+0.1%ТМ позволяет наблюдать «нитевидный» рельеф. Можно предположить, что этот рельеф образован УНТ, покрытыми слоем эпоксидной смолы. Отдельно «торчащие» нанотрубки на поверхности разрушения композита не обнаружены.

В композиционном материале ЭК+0.1%ТМ области разрушения, характеризуемые течением материала, выражены значительно интенсивнее (рис. 2 г, д, е), чем в исходном ЭК. Причем в некоторых местах пластического разрушения наблюдаются ярко выраженные волокнистые структуры, которые образуются вследствие интенсивного вытягивания полимерной матрицы. Увеличение пластичности эпоксидной смолы может быть объяснено, если рассмотреть УНТ как твердофазный отвердитель [1]. В этом случае в приграничной области УНТ и эпоксидной смолы образуется меньшее (по сравнению с объемом смолы) количество сшивок, и следовательно, эта область будет обладать большей подвижностью.

Рис. 2. Поверхность разрушения (а, б, в) и локальные места течения (г, д, е) композиционного материала ЭК+0.1% УНТ. Масштаб: 100 (г), 50 (а, д), 5 (б) и 1 (в, е) мкм.

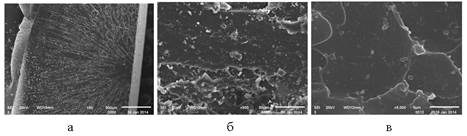

На рисунке 3 представлена поверхность разрушения композиционного материала, модифицированного фторированными углеродными нанотрубками (ЭК + 0.1% ф-УНТ). Зарождение трещины в этом материале происходит, аналогично двум вышерассмотренным композитам, с поверхности образца. Но поверхность разрушения образца имеет смешанный тип разрушения. В образце появляется очень большая доля пластического разрушения. Границы «чешуек» становятся размытыми, размер их увеличивается. Увеличение доли пластической деформации композиционного материала подтверждает гипотезу о возможности участия ф-УНТ в роли твердофазного отвердителя. Это может быть связано с функционализацией поверхности УНТ, в результате которой образуется плотная сетка сшивок вокруг нанотрубки с олигомерами эпоксидных групп. Всё это снижает пластичность эпоксидной смолы по сравнению с эпоксидной смолой, содержащей нефункционализированные нанотрубки.

Рис. 3. Поверхность разрушения композиционного материала ЭК+0.1% ф-УНТ.

Масштаб (слева направо): 500, 50 и 5 мкм

ТГА и ДСК композитов.

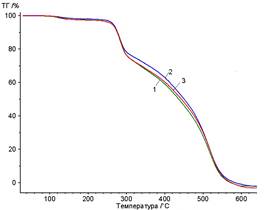

На рис. 4 приведены данные ТГА ненаполненных композитов и композитов с добавкой исходных и фторированных УНТ. Образцы с добавкой немодифицированных УНТ имеют несколько лучшую термостабильность среди остальных образцов при температурах свыше 300 °С, однако при этих температурах композиты теряют свыше 25% своей массы и едва ли могут сохранять свои прочностные свойства. Образцы композитов с добавкой УНТ, обработанных фтором при 150 °С, обладают практически такой же термостабильностью, как и неупрочненные композиты. Следовательно, добавки фторированных УНТ не ухудшают термостабильность композитов.

Рис. 4. ТГА-кривые образцов ЭК (1), ЭК + 0.1% УНТ (2) и ЭК + 0.1% ф-УНТ (3).

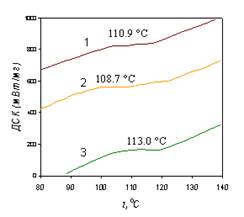

ДСК кривые для композиционных материалов демонстрируют переход образцов через температуру стеклования (рис. 5). На всех кривых переход материала через температуру стеклования происходит не в точке, а в некотором диапазоне температур. Поэтому за температуру стеклования материала была взята середина изгиба на кривой. При использовании фторированных УНТ наблюдается увеличение температуры стеклования по сравнению с ненаполненной матрицей ЭК. В литературных источниках отмечается, что присутствие УНТ в эпоксидной смоле способствует более высокой конверсии и, следовательно, позволяет получить более совершенную сетку химических сшивок, чем в системах без УНТ [1; 9]. Поэтому такие композиты имеют более высокую температуру стеклования.

Рис. 5. Данные ДСК для определения температуры стеклования композитов: 1 – ЭК;

2 – ЭК + 0.1% УНТ; 3 – ЭК + 0.1% ф-УНТ.

Механические свойства композитов

При введении 0.1 мас. % ф-УНТ прочность на разрыв достигает максимального значения 89.6±4.1 МПа (для эпоксидной композиции без УНТ прочность на разрыв равна 66.1±2.4 МПа) и превосходит значения для композита без УНТ на 35%. Прочность на разрыв при введении немодифицированных УНТ возрастает с увеличением содержания УНТ от 0.1 до 0.5 мас.% до 84±2.3 МПа, однако остается меньше максимально достигнутого значения для композита с 0.1 мас % ф-УНТ. Модуль Юнга для композита с добавкой 0.1 мас. % ф-УНТ также достигает максимального среди всех исследованных композитов значения 1644±76 МПа, превышая значение для композита без добавок на 30%.

Таким образом, фторированные УНТ более эффективны для улучшения прочности композита на изгиб.

Выводы

1. Введение как немодифицированных, так и фторированных УНТ в состав полимерной матрицы не приводит к ухудшению термостабильности композитов вплоть до температуры 300 °С.

2. Введение фторированных УНТ «Таунит-М» в состав композита приводит к повышению температуры стеклования по сравнению с ненаполненным композитом.

3. Исследовано влияние нативных и фторированных УНТ типа «Таунит-М» на фрактографию поверхности разрушения композитов (текстура поверхности разрыва).

4. Показано, что использование немодифицированных и фторированных УНТ типа «Таунит-М» в качестве наполнителей полимерных композитов на основе эпоксидной смолы ЭД-22 приводит к существенному, по сравнению с ненаполненными композитами, возрастанию прочности на разрыв и на изгиб.

Исследования выполнены при финансовой поддержке РФФИ в рамках проекта

13-03-12086-офи_м.

Рецензенты:

Гатапова Н.Ц., д.т.н., профессор, зав. кафедрой «Технологические процессы и аппараты» ФГБОУ ВПО «Тамбовский государственный технический университет», г. Тамбов;

Нагорнов С.А., д.т.н., профессор, зам. директора по научной работе ГНУ ВИИТИН, г.Тамбов.