Введение

Выполнение отверстий методом электроэрозионной обработки (ЭЭО) является незаменимым при обработке современных машиностроительных материалов с повышенными физико-механическими свойствами, особенно при получении глубоких отверстий, так как данный вид является бесконтактным и в отличие от лезвийных методов обработки способствует получению более качественных деталей с низкой шероховатостью и точностью размеров.

Основными требованиями, определяющими выбор режима ЭЭО, являются максимальная производительность процесса при условии обеспечения заданной точности и шероховатости обработанной поверхности, а также сохранение микроструктуры и свойств обрабатываемого материала в зоне обработки.

Производительность ЭЭО возрастает с увеличением энергии единичного импульса, зависящая от среднего тока и длительности импульса, но снижается точность обработки и возрастает износ электрода-инструмента [1]. Данная взаимосвязь обусловлена тем, что при кратковременных импульсах длительностью 10-4 – 10-8 с эрозии подвергается небольшой участок детали. При более длительных электрических импульсах (10-8 с и выше) обрабатываемый материал нагревается далеко за пределами участка поверхности детали, на которую воздействует теплота канала сквозной проводимости. В связи с этим становится невозможным получение точных размеров.

При назначении режимов ЭЭО для современных станков используются таблицы стандартизованных режимов обработки, названных «Е» коды. Данный код включает в себя комплексный набор параметров, подобранных под конкретный тип электродов для обеспечения заданной шероховатости обработанной поверхности. Таким образом, выбор «Е» кода при программировании процесса ЭЭО обусловлен требованиями по шероховатости получаемой поверхности, однако «Е» код не позволяет оценить влияние заложенных в них режимов на точность получения заданного размера. Кроме того, зависимости большинства технологических характеристик ЭЭО от длительности импульсов тока имеет экстремумы, причем, положение экстремума определяется не только характеристиками процесса, но и свойствами материалов электрода и детали.

Таким образом, в настоящее время не существует однозначных методик по оценке влияния режимов ЭЭО на точность обработки, в связи с чем исследуемая в данной работе проблема актуальна.

Целью работы является исследование влияния параметров ЭЭО, заложенных в «Е» код на микроструктуру стали в зоне обработки, размеры и форму отверстия, а также на шероховатость поверхности отверстия в процессе электроэрозионной обработки.

В качестве экспериментального образца выбрана сталь 40Х по ГОСТ 4543-71.

Материалы и методы исследования

Исследования проводились на прошивном электроэрозионном станке Electronica Smart CNC. Рабочая жидкость – масло EDM Oil – IPOL SEO 450.

Режимы обработки приведены в табл.1. Режимы с E code 54 и 64 в данной работе относятся к прецизионным, остальные – к чистовым.

Таблица 1. Режимы электроэрозионной обработки

|

№ |

E code |

Ton, мкс |

Toff, мкс |

I, А |

V, В |

|

1 |

54 |

50 |

32 |

3 |

50 |

|

2 |

64 |

50 |

32 |

6 |

50 |

|

3 |

74 |

150 |

32 |

10 |

50 |

|

4 |

84 |

300 |

32 |

15 |

50 |

|

5 |

94 |

300 |

32 |

20 |

50 |

|

6 |

104 |

400 |

32 |

25 |

50 |

|

7 |

114 |

500 |

32 |

30 |

50 |

|

8 |

124 |

500 |

32 |

35 |

50 |

|

9 |

134 |

500 |

32 |

40 |

50 |

|

10 |

144 |

1000 |

32 |

45 |

50 |

|

11 |

174 |

1500 |

32 |

70 |

50 |

Электрод-инструмент выполнен из меди марки М1 по ГОСТ 859-2001. Диаметр рабочей части равен 8 мм. В процессе работы в заготовке прошивались отверстия на глубину 20 мм.

В качестве контролируемых параметров выбраны диаметры электрода-инструмента и обработанного отверстия.

Энергию импульса Wи рассчитывали как [1-4]:

Wи =IUton, (1)

где I – сила тока, А, U – напряжение, В, ton – длительность импульса, с.

Величины параметров I, U, ton подбирались таким образом, чтобы обеспечить варьирование Wи от максимального до минимального значений.

Микроструктуру стали в зоне обработки исследовали на шлифах, травленых в нитале. Микротвердость измеряли на приборе ПМТ-3 при нагрузке 50 г.

Результаты исследования и их обсуждение

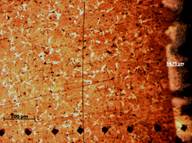

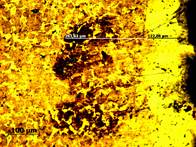

При исследовании структуры стали в зоне обработки после травления визуально выделяются 3 зоны, соответствующие классификации в [5, 6], рис. 1, – оплавления; белый слой; зона с типичной для стали 40Х феррито-перлитной структурой с микротвердостью 2800 МПа. Измерения ширины белого слоя показали, что с увеличением энергии импульса ширина белого слоя увеличивается: для режимов 1, 5, 10 она составляет 54, 122, 136 мкм, соответственно, рис. 1. Самый тонкий дефектный слой сформировался в стали после прецизионного режима 1.

а  б

б  в

в

Рисунок 1. Микроструктура стали 40Х в зоне ЭЭО, травлено

а – после режима 1, б – после режима 5, в – после режима 10

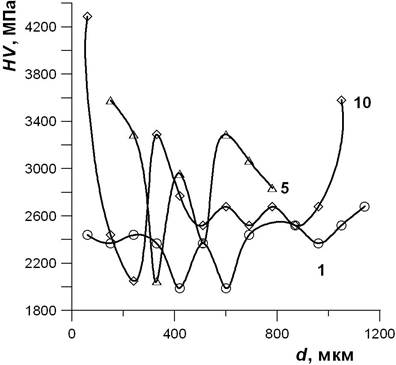

Микродюрометрические исследования зоны обработки показали, что у всех образцов на расстоянии примерно 60 мкм от края микротвердость повышена, при удалении от края сначала понижается, затем возрастает и на расстоянии более 1 мм соответствует микротвердости стали 40Х, рис. 2. Таким образом, анализ изменения микротвердости позволил выделить следующие зоны: белый слой с повышенной микротвердостью, обусловленной расплавлением и закалкой; зона отпущенного перлита с пониженной микротвердостью и зона упрочненного при пластической деформации перлита с повышенной микротвердостью. Особенностью структуры в зоне отпуска для всех образцов является немонотонное изменение микротвердости по этой зоне с характерным максимумом, возможно, такое «слоистое» строение зоны отпуска обусловлено дискретным воздействием импульса тока и эволюцией микроструктуры во времени. При исследовании влияния энергии импульсов тока на микроструктуру стали 40Х прослеживается закономерность увеличения микротвердости в зонах белого слоя и упрочнения при увеличении энергии импульса, а также увеличение ширины зоны отпуска, рис. 2. Данные факты обусловлены, очевидно, более высокой температурой в зоне обработки при высоких значениях энергии импульсов.

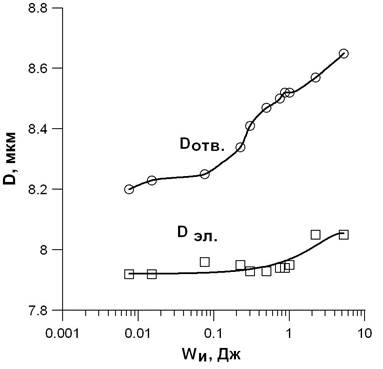

При увеличении энергии импульса до 0,1 Дж диаметры электрода и отверстия практически не изменяются, рис. 3. При последующем возрастании энергии импульса происходит резкое изменение диаметра отверстия. Данное явление объясняется тем, что с увеличением мощности импульса происходит изменение межэлектродного зазора между боковыми поверхностями электрода-инструмента и отверстия. В канал пробоя попадают продукты эрозии, что приводит к возникновению боковых разрядов, провоцирующих неконтролируемый дополнительный съем материала [2]. Увеличение диаметра электрода объясняется осаждением на его поверхности частиц уже обработанного металла, которые не успевают эвакуироваться из зоны обработки. Соответственно увеличение диаметра электрода-инструмента ведет к увеличению диаметра обработанного отверстия.

Рисунок 2. Микротвердость стали 40Х при удалении от края отверстия, выполненного методом ЭЭО

Рисунок 3. Зависимость диаметра отверстия и диаметра электрода от энергии импульса

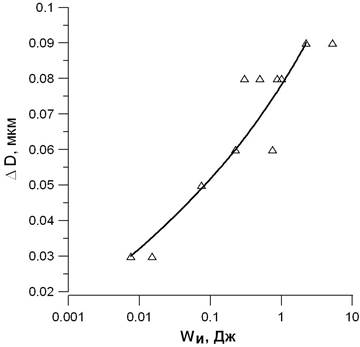

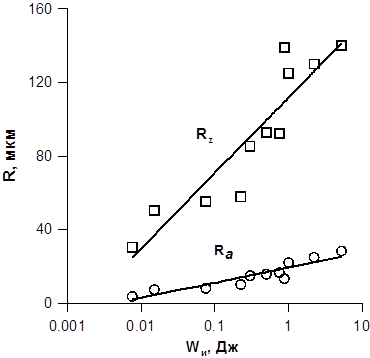

Из рис. 4 следует, что при больших значениях энергии импульса возрастает отклонение размера от заданного, причиной которого является увеличение параметров шероховатости Ra и Rz, рис. 5. Минимальная погрешность обработки обеспечивается при использовании «Е» кодов 54 и 64.

Рисунок 4. Зависимость отклонения от диаметра отверстия от энергии импульса

Рисунок 5. Зависимость параметров шероховатости Ra и Rz от энергии импульса

Выводы

Установлено, что электроэрозионной прошивке стали 40Х глубина дефектного слоя при чистовых и прецизионных режимах составляет не более 1 мм. При увеличении энергии импульса возрастает микротвердость в зонах белого слоя и упрочнения, а также возрастает ширина зоны отпуска.

Выявлено, что на точность обработки существенным образом влияют значения энергии импульса. При минимальных значениях Wи обеспечивается максимальная точность и минимальные значения параметров шероховатости Ra и Rz, которые возможно уменьшить, исключив налипание частиц расплавленного металла на электрод-инструмент, путем увеличения периода действия импульсов (Т) и увеличения частоты выхода электрода инструмента из зоны обработки.

Рецензенты:

Ханов А.М., д.т.н., профессор, зав. кафедрой «Материалы, технологии и конструирование машин» ФГБОУ ВПО Пермский национальный исследовательский политехнический университет, г. Пермь.

Порозова С.Е., д.т.н., профессор кафедры «Материалы, технологии и конструирование машин» ФГБОУ ВПО Пермский национальный исследовательский политехнический университет, г. Пермь.