Введение

В настоящем времени автомобильная промышленность занимает одно из лидирующих позиций среди всей отрасли машиностроения.

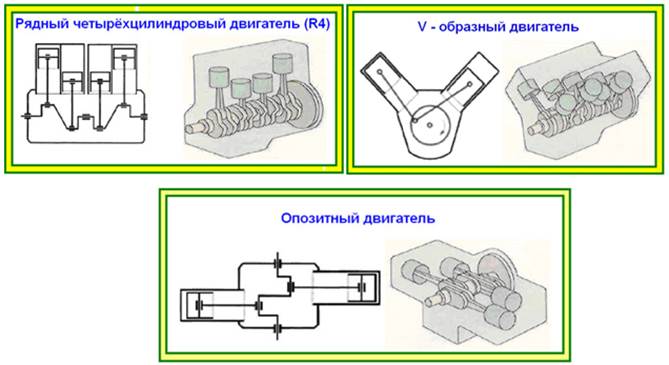

Одной из ответственейших деталей любого автомобиля является двигатель. От качества изготовления двигателя зависит надежная работа автомобиля и безопасность пассажиров. По расположению цилиндров автомобильные двигатели можно разделить на: рядные, V-образные и оппозитные (рис. 1).

Рис.1. Типы автомобильных двигателей

Обеспечение максимальной точности изготовления и контроля цилиндров двигателя внутреннего возгорания (ДВС) является одной из приоритетных направлений автомобилестроения.

На сегодняшний день существует множество способов контроля цилиндров ДВС. Для измерения различных элементов цилиндра требуется комплект измерительных инструментов: специальная поверочная линейка, набор плоско-калиберных щупов и нутромер с индикатором часового типа. Также часто применяются микрометры, штангенциркули, плиты поверочные, различные технологические кондукторы.

Измерение этими инструментами требует их калибровки другими измерительными инструментами, что снижает КПД на контроль, так же применение этих инструментов требует определенной квалификации рабочего.

При измерении отверстия цилиндров необходимо определить три параметра – действительный диаметр цилиндра и его отклонение от номинала, эллипсность и конусность отверстия.

Недостатком ручного измерения является низкая производительность измерения и наличие человеческого фактора.

Развитие технологий невозможно без качественного контроля. Широкое использование станков с числовым программным управлением в производстве увеличило требование к используемым средствам контроля, адекватным ответом было использование в контроле координатных измерительных машин (КИМ). Современные КИМ представлены широким модельным рядом, что позволяет выбрать машину в соответствии с решаемыми измерительными задачами, условиями (температура, давление, влажность, запыленность) и финансовыми возможностями предприятия. КИМ универсальна: контрольно-измерительные операции можно осуществлять как на этапе освоения, так и при серийном выпуске деталей, а также позволяет за один установ проконтролировать практически все нормируемые параметры, и в лаборатории, и в цеховых условиях.

Принципиально большая информативность координатных измерений позволяет неограниченно расширить набор контролируемых параметров, например, можно определить взаимное расположение разнесенных сложных поверхностей и геометрических элементов, рассчитать прилегающие поверхности, выполнить взаимное вписывание фактического и теоретического профилей по заданному критерию.

Основное преимущество современных КИМ – возможность полной автоматизации как на этапе реализации координатного метода измерений, так и на этапе обработки результатов этих измерений. Кроме того, мы получаем возможность осуществлять контроль качества крупных корпусных деталей сложных поверхностей с повышенной точностью и достоверностью результатов измерений (рис. 3) [1-6].

Целью работы является изучение существующих методик контроля цилиндров двигателя ДВС и определение наиболее оптимальных.

Материалы и методы исследования

В работе рассмотрен процесс автоматизированного контроля тестовой детали – «Цилиндр» диаметром 17,0721мм, на КИМ портального типа ConturaG2.

Стоит отметить, что координатные измерения – это измерения геометрических параметров объекта, путем измерения координат отдельных точек поверхности объекта в принятой системе координат (может быть прямоугольная, цилиндрическая, сферическая) и последующей математической обработке измеренных координат, для определения линейных и угловых размеров, отклонений формы и расположения поверхностей.

Измерения проводились по трем стратегиям, заключающихся в сканировании отверстия щупом: в автоматическом режиме по спирали, в ручном режиме по восьми точкам, в автоматическом режиме в двух сечениях по восьми точкам.

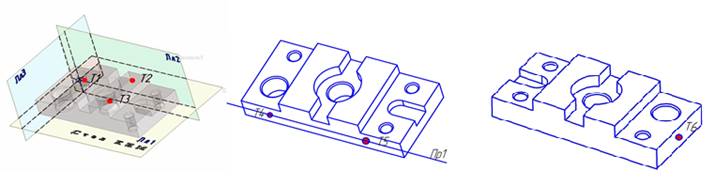

Как и в общей теории базирования, при координатных измерениях выполняется математическое базирование. Математическим базированием называют процедуру установки объекта на стол координатного измерительного средства (СИ), снятия координат нескольких точек его базовых поверхностей в системе СИ и последующего расчета расположения системы координат объекта в системе СИ [1-6].

В работе базирование детали осуществлялось по схеме – три взаимно перпендикулярные плоскости (рис. 2) [1-6]:

Установочная база – основная плоскость (совпадает со столом КИМ), отнимает три степени свободы (условно это точки 1, 2, 3) (рис. 2).

Рис. 3. Базирование детали при измерении на КИМ

Плоскость 2 – отнимает 2 степени свободы (условно это точки 4, 5). Через эти две точки проводятся расчетный элемент (прямая 1, через которую проходит плоскость 2, перпендикулярная плоскости 1) (рис. 2).

Плоскость 3 – отнимает 1 степень свободы (условно это точка 6). Через точку 6 проводится плоскость, перпендикулярная двум плоскостям 1 и 2 (рис. 2).

Начало базовой системы координат получается пересечением трех плоскостей.

Необходимо отметить, что математическое базирование выполняется непосредственно КИМ, однако отклонение от перпендикулярности базовых поверхностей способно внести погрешность при измерении.

Результаты исследования и их обсуждение

Согласно проведенным исследованиям:

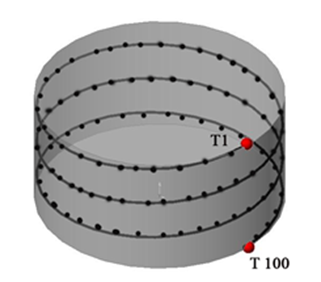

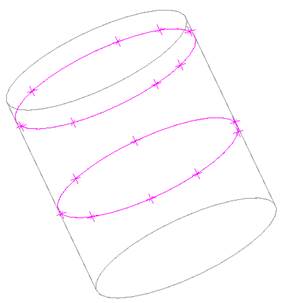

1. При измерении цилиндра по спирали, количество точек равнялось 20 (рис. 3).

Рис. 3. Измерение цилиндра по спирали

Время на измерение составило 22 секунды. Получен диаметральный размер 17,0723 мм.

2. В ручном режиме по восьми точкам (рис. 4).

Рис. 4. Измерение цилиндра в ручном режиме по восьми точкам

Время на измерение составило 60 секунд. Получен диаметральный размер 17,0732 мм.

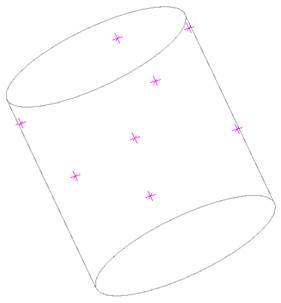

3. Два сечения по 8 точек в каждом (рис. 5).

Рис. 5. Измерение цилиндра в автоматическом режиме в двух сечениях по восьми точкам

Время на измерение составило 27 секунд. Получен диаметральный размер 17,0744 мм.

Из проведенных измерений следует, что при увеличении количества измеряемых точек повышается точность измерения. Автоматизированный контроль позволяет сократить время измерения.

Выводы

Стремление измерять ответственные детали с высокой точностью является актуальной задачей современного машиностроения. В работе показано, что применение координатно-измерительных машин позволяет с высокой точностью, без применения дополнительной оснастки производить измерения.

В ходе работы установлено, что при измерении цилиндров ДВС целесообразнее использовать координатно-измерительные машины. Ручные средства контроля способствуют снижению точности измерения. Применение КИМ позволяет оптимизировать процесс измерения. Доказано, что увеличение количества точек, измеряемых в процессе контроля, ведет к увеличению точности контроля. При измерении цилиндров для повышения точности контроля необходимо использовать стратегию «измерение в автоматизированном режиме по спирали».

Рецензенты:

Беленький А.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ Пермский национальный исследовательский политехнический университет, г. Пермь.