Введение

Электроэрозионная обработка широко применяется во многих технологических процессах производства ответственных изделий. Его используют при обработке штампового, прессового и другого инструмента, а также литейных форм, деталей топливной аппаратуры, различных приборов и других изделий [1-3].

Следует отметить, что процессы, возникающие при электроэрозионной обработке, во многом зависят от физической природы взаимодействия материала с концентрированным потоком энергиискрового или импульсно-дугового разряда. Образующийся разряд определяется следующими параметрами: приложенным к электродам напряжением, временем формирования импульса, рабочей жидкостью и величиной зазора между электродами.

Неотъемлемой составляющей процесса электроэрозионной обработки является формирование вторичных структур на поверхностях обрабатываемого изделия и электрода-инструмента, что вызвано интенсивным термическим воздействием и переносом вещества с электрода-инструмента на поверхностный слой материала заготовки во время обработки [2,4,5]. Установлено, что свойства поверхностного слоя существенно изменяются в результате электроэрозионной обработки. Однако в полной мере эти свойства не определены.

Установлено [1-3], что вследствие мощного теплового воздействия при выделении электрической энергии в процессе электроэрозионной обработки рабочая жидкость разлагается. Отдельные ее элементы проникают в поверхностный слой заготовки, диффундируют в него и образуют с обрабатываемым материалом химические соединения. Учеными замечено отложение углерода в виде сажи на поверхности заготовки, обрабатываемой электроэрозионным способом на ряде режимов. Кроме зоны насыщения элементами рабочей жидкости, выделяют зону, которая характеризуется присутствием материала электрод-инструмента. Появление данной зоны связано с переносом части энергии на заготовку факелами, состоящими из паров материала электрод-инструмента. Образование этой зоны возможно, как правило, при подключении электрод-инструмента к отрицательному полюсу источника питания (прямая полярность) в случае электроэрозионной обработки на малых межэлектродных зазорах или такого изменения условий ведения процесса, которое нарушает его стабильность. Материал электрод-инструмента может не только концентрироваться на поверхности заготовки, но и диффундировать в более глубокие слои, например, в слой расплавленного материала заготовки, и образовывать там различные фазы – твердые растворы, соединения и т. п.

В теории электроэрозионной обработки показано, что при использовании электрод-инструментов из меди и вольфрамомедных композиций может быть образована зона из материала электрод-инструмента, которая тонким слоем будет покрывать обрабатываемую поверхность. Кроме того, медь может проникать в зону расплавленного материала заготовки, образуя отдельные включения.

Целью данной работы является выявление особенностей структуры поверхностного слоя стали 65Г, образовавшегося в результате обработки по разным режимам на проволочно-вырезном станке.

Материалы и методы исследования

В работе исследовали сталь марки 65Г по ГОСТ14959-70, химический состав которой приведен в табл.1.

Табл.1. Химический состав стали 65Г, % (масс.)

|

Элемент |

С |

Mn |

Si |

Cr |

P |

S |

Cu |

Ni |

|

Содержание, % |

0,65 |

1,10 |

0,27 |

0,25 |

0,035 |

0,035 |

0,20 |

0,25 |

Предварительно сталь 65Г подвергали полной закалке с температуры 800 оС в масле и последующему среднему отпуску при температуре 450 оС в течение 3 часов. В результате получили структуру троостита отпуска.

Электро-эрозионную обработку проводили на проволочно-вырезном станке фирмы Electronica модель Ecocut, в среде рабочей жидкости – дистиллированной воде. В качестве электрода-инструмента использовали проволоку из латуни марки Л68.Обработку проводили в соответствии с режимами, приведенными в табл. 2.

Табл. 2. Режимы обработки стали 65Г на проволочно-вырезном станке фирмы Electronica модель Ecocut

|

Режим |

max |

med |

min |

|

Время действия импульса (ton), мкс |

21 |

21 |

10 |

|

Время бездействия импульса (toff), мкс |

51 |

60 |

21 |

|

Напряжение (U), В |

50 |

50 |

50 |

|

Сила тока (I), А |

2 |

1 |

0,5 |

|

Производительность (Q), мм/мин |

4,1 |

3,1 |

1,5 |

Исследование химического состава поверхностного слоя определяли на растровом микроскопе РЭМ-100У с приставкой ВДАР-1. Исследование распределения химических элементов в слое проводили на поперечных микрошлифах с использованием растрового электронного микроскопа Quanta 600 при увеличениях до х15000 и ускоряющем напряжении 30 кВ. Карты распределения химических элементов в поверхностном слое строили для цинка, меди, железа, хрома, кислорода. Экспериментальные данные обрабатывали с использованием современных пакетов прикладных программ.

Микрошлифы изготавливали в несколько этапов: предварительно образцы заливали в бакелит, далее на абразивных шкурках Р240, Р320, Р600, Р1200, Р2000 последовательно сошлифовывали поверхностный слой до момента удаления следов от предыдущей шкурки со сменой направления шлифования на 90°. Полировку поверхности образца производили на полировочном круге с использованием сукна и алмазной пасты. После полирования образец промывали водой, обезжиривали тампоном, смоченном в спирте, и сушили фильтровальной бумагой.

Результаты исследования и их обсуждение

Исследование химического состава поверхности стали 65Г после электроэрозионной обработки показало (табл. 3), что происходит электро-искровое легирование поверхности материала медью и цинком. Это обусловлено переносом паров материалаэлектрод-инструмента на заготовку факелами во время резания. В данных условиях эксперимента электрод-инструментом являлась проволока из сплава меди с цинком – латунь Л68. Следует отметить, что возможно размер зонда при электронно-микроскопических исследованиях превышает толщину слоя, а данные из таблицы 3 можно использовать только для качественной оценки химического состава поверхности.

Табл. 3. Зависимость химического состава поверхности стали 65Г от режима обработки

|

Хим.Элименты. Режим |

Cu |

Zn |

Mn |

Si |

|

Исходный образец |

0,2 |

- |

1,1 |

0,27 |

|

Максимальный режим (U=30-50; I=6,5-6,0А; V=3,3-3,7мм/м) |

21,5 |

8,8 |

0,4 |

0,3 |

|

Средний режим (U=50; I=2А; V=5,0-0,3мм/м) |

8,3 |

2,1 |

0,7 |

0,3 |

|

Минимальный режим (U=50; I=0,5А;V=1,7-1,9мм/м) |

1,6 |

1,5 |

0,6 |

0,3 |

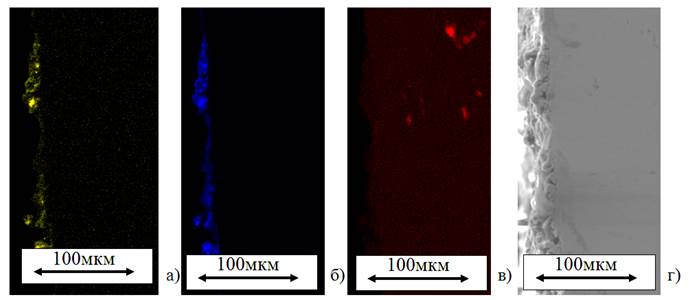

Построение карты распределения химических элементов проводили на растровом электронном микроскопе CarlZeissEVO50. Показано, что на поверхности стали 65Г сформирована зона преимущественно из материала электрод-инструмента, которая тонким слоем покрывает обработанную поверхность (рис. 1). Следует отметить, что повышенная концентрация цинка и меди наблюдается преимущественно в рыхлых и пористых составляющих поверхности.

Рис.1. Распределение цинка (а), меди (б) и марганца (в) на поверхности образца (г) после электроэрозионной обработки на максимальном режиме

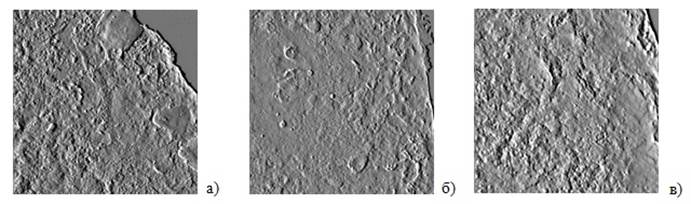

Исследование рельефа поверхности после электроэрозионной обработки показало, что поверхность приобретает специфическую шероховатость, которая сформирована из совокупности большого количества лунок (рис. 2). Обработка на максимальном и среднем режиме приводит к получению однородной поверхности без видимых трещин (рис. 2, а, б), а на минимальном режиме – на поверхности наблюдается выраженное растрескивание (рис. 2, в).

Рис. 2. Шероховатость центра поверхности образцов после электроэрозионной обработки на максимальном (а) среднем (б) и минимальном (в) режимах

Следует отметить, что шероховатость на поверхности ближе к краю реза имеет более сглаженный рельеф, количество и глубина пробоев ближе к краю уменьшается (рис. 3).

Рис. 3. Шероховатость края поверхности образцов после электроэрозионной обработки на максимальном (а), среднем (б) и минимальном (в) режимах

При обработке на всех исследованных режимах (рис.3, а, б, в) оплавленные участки краевой зоны реза имеют большую площадь, чем в центре поверхности. Трещины на краю поверхности реза после обработки на минимальный режим отсутствуют (рис.3, б).

Выводы

По результатам исследований можно сделать следующие выводы:

1. На поверхности заготовки при увеличении тока резания наблюдается электроискровое легирование поверхности материала медью и цинком. Причем при увеличении силы тока резания на поверхности увеличивается процентное содержание меди и цинка.

2. Обнаружено качественное различие между микрорельефом центра и края поверхности реза: на краю реза наблюдается сглаженный, похожий на оплавленные участки, микрорельеф, а в центральной части реза микрорельеф сформирован большим количеством лунок.

Рецензенты:

Беленький А.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ Пермский национальный исследовательский политехнический университет, г. Пермь.