Введение

Ряд технологических процессов в пищевой промышленности сопровождается выделениями пыли (сушка молока и молочных продуктов, дрожжей, транспортирование различных сыпучих материалов и т. д.), которые попадают в атмосферу в виде мелкодисперсных частиц. Выброс пыли обуславливает взрыво - и пожароопасность, а также снижает рентабельность производства, приводит к ухудшению условий труда и наносит ущерб окружающей среде. Очистка промышленных газов от пылей и аэрозолей имеет глобальное значение в решении проблемы охраны окружающей среды.

Оснащение систем очистки газов от пыли пищевых продуктов аппаратами «мокрой» пылеочистки роторного типа с внутренней циркуляцией и самоорошением позволит снизить потери продукта без существенного роста его себестоимости [2].

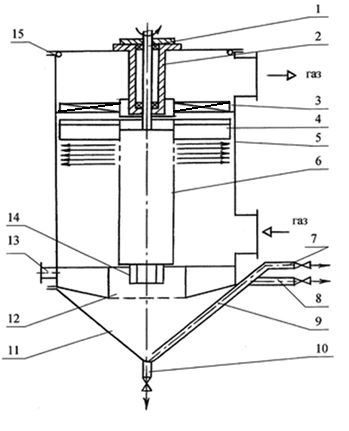

Основным фактором, определяющим верхнюю предельную нагрузку по газу в аппаратах «мокрого» типа, является величина брызгоуноса, представляемая обычно относительной величиной: кг унесенной жидкости на кг газа прошедшего через аппарат за одно и то же время. В данной работе брызгоунос исследовался в роторном газопромывателе диаметром 0,25 м, при диаметре диспергирующего устройства 0,075м. Конструкция аппарата представлена на рис. 1 [1]. Аппарат содержит вал 1, подшипниковую опору 2, сепаратор 3, крыльчатку-сепаратор 4, корпус 5, транспортирующий цилиндр 6 с насосным устройством 14, вокруг которого соосно установлен направляющий цилиндр с сеткой для отделения нерастворившихся частиц уловленной пыли 12. В нижней части аппарата установлен бункер 11 с гидрозатвором 9 и патрубком удаления шлама 10. На корпусе установлен патрубок ввода орошающей жидкости 13.

Очищаемый газ по патрубку, тангенциально установленному к цилиндрическому корпусу 5, вводится в аппарат, в результате возникает центробежная сила, действующая на взвешенные частицы. Очищаемый газ прижимается к поверхности жидкости, залитой в бункер 11. Частицы, находящиеся в газовом потоке, соприкасаясь с поверхностью жидкости, смачиваются и оседают на дно бункера 11.

Приобретенное закрученное движение очищаемый газ сохраняет по всей высоте аппарата, поскольку движется вслед за распыляемой транспортирующим цилиндром жидкостью, захватывается крыльчаткой-сепаратором 4, а в сепараторе 3 проходит по лабиринтным каналам, образованным отбойными элементами. Сохраняя закрученное движение, газ выходит из сепаратора - 3 и прижимается к стенке в верхней части корпуса 5 и выводится по тангенциально установленному к корпусу 5 патрубку. Такое движение газового потока обеспечивает невысокое гидравлическое сопротивление при его прохождении через аппарат.

Рабочая жидкость заливается в необходимом количестве в бункер 11, с помощью насосного устройства 14 непрерывно подается в транспортирующий цилиндр 6, в верхней части которого расположены в распыливающие отверстия. При диспергировании жидкости транспортирующим цилиндром 6 образуется слой струй и капель, достигнув пластинок пристенного каплеотбойника и стенки корпуса 5, капли ударяются о них, в результате появляются вторичные капли, а на стенке корпуса 5 и пластинках образуется пленка турбулизированной жидкости. Пленка жидкости стекает по корпусу 5 в бункер 11.

Рисунок 1 – Роторный газопромыватель

Пристенный каплеотбойник представляет собой вертикально установленные пластины размещенные по высоте факела распыла. Пластины изготовлены из нержавеющей стали и устанавливаются под углом 15°-20° к касательной, проведенной к окружности распылителя, с шагом в 2 раза большим их ширины. В связи с этим капли факела ударяются касательно о поверхность пластин, происходит скольжение капель и перемешивание пленки жидкости на них.

В транспортирующем цилиндре отверстия располагаются в шахматном порядке, количество рядов отверстий составляет 6 с шагом tос=tок=2,5d0. Диаметр отверстий d0=![]() . Скорость газа в аппарате изменялась в пределах Uап = 1…4м/с; частота вращения распылителя задавалась из условий его устойчивой работы - n = 800…1000 об/мин, что обеспечивало скорость истечения жидкости в пределах Uж = 3,14…4 м/с. Все детали аппарата, соприкасающиеся с газом и жидкостью, выполнены из нержавеющих марок стали или специальных пластмасс.

. Скорость газа в аппарате изменялась в пределах Uап = 1…4м/с; частота вращения распылителя задавалась из условий его устойчивой работы - n = 800…1000 об/мин, что обеспечивало скорость истечения жидкости в пределах Uж = 3,14…4 м/с. Все детали аппарата, соприкасающиеся с газом и жидкостью, выполнены из нержавеющих марок стали или специальных пластмасс.

Эксперимент проводился на системе воздух-вода при температуре 18…![]() 0С.

0С.

В качестве модельных использованы пыли: сухого молока, лактозы, сахара. B целях экономии дорогостоящих пылевидных продуктов на первом этапе использовали угольную пыль марки К – коксующийся.

Физико-химические характеристики рабочих жидкостей таблица 1 (плотность, ρж, кг/м3; вязкость, µж*103, Па*с; поверхностное натяжение, σж*103, Н/м) замерены в процессе работы аппарата с использованием методов, получивших широкое распространение в экспериментальных исследованиях: ρ – пикнометрическом; µ - с помощью капиллярного вискозиметра ВПЖ – 3; σ – академика Ребиндера.

Физико-химические характеристики рабочих жидкостей. Таблица 1

|

Вид пыли |

ρж |

μж*l03 |

σж*l03 |

|

кг/м3 |

Па*с |

Н/м |

|

|

Уголь |

1008 |

1,34 |

68,53 |

|

Сухое молоко |

1028 |

1,95 |

64,75 |

|

Лактоза |

1030 |

2,01 |

68,61 |

|

Сахар |

1007 |

1,2 |

73,1 |

Угольная пыль является нерастворимой в воде, остальные пыли растворимы, но обладают различными физико-химическими свойствами.

При диспергировании жидкости перфорированным цилиндром в свободном пространстве аппарата образуется газо-жидкостная система, параметры которой изменяются по радиусу аппарата. При взаимодействии диспергированных капель и газа, капли изменяют свою скорость и траекторию движения, при этом происходит как разрушение капель, так и образование новых[3]. Гидродинамическая обстановка в факеле отличается сложностью.

Проанализировав данные по гидродинамике факела распыла жидкости и гидродинамику удара капель о преграду, авторы [3] установили основные источники брызгоуноса:

- мелкодисперсные капли, унесенные потоком газа из факела распыленной жидкости;

- мелкодисперсные капли, образовавшиеся при взаимодействии капель факела между собой;

- мелкодисперсные капли, образовавшиеся при взаимодействии капель факела и вторичных капель между собой;

- вторичные капли, образовавшиеся при ударе капель факела о пластинки пристенного каплеотбойника.

Аналитические и экспериментальные исследования позволили установить, что наиболее значимыми являются 1 и 3 источники, а 2 и 4 источниками можно пренебречь [3].

Количество унесенной из аппарата жидкости определяли сепарационным методом, основанном на использовании каплеуловителя. Конструкция, которого представляет собой емкость с отбойной пластиной, установленный поперек воздушного потока. Сепаратор устанавливался на выходном газоходе газопромывателя.

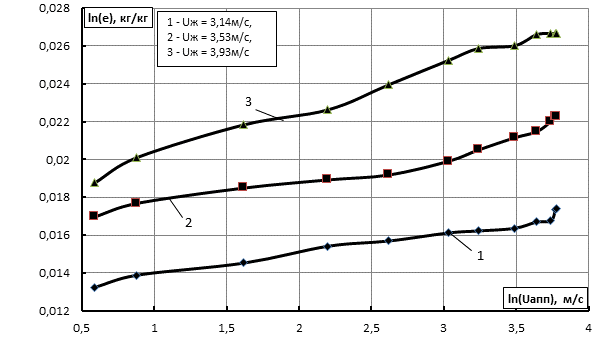

Рисунок 2 Зависимость брызгоуноса от скорости газа в аппарате (d0= 1,4 мм).

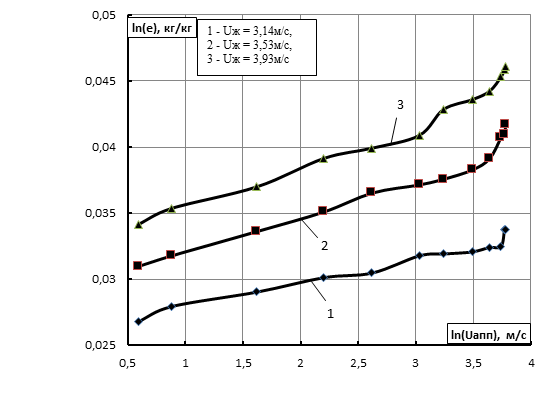

Рисунок 3 3ависимость брызгоуноса от скорости газа в аппарате (d0= 2,5 мм).

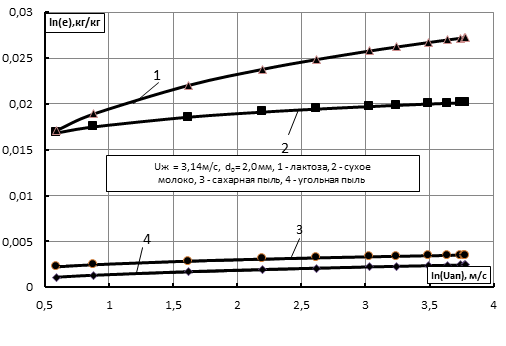

Рисунок 4 3ависимость брызгоуноса от скорости газа в аппарате при запылении.

Из графиков (рис. 2- 4) следует, что при увеличении скорости жидкости (при увеличении частоты вращения распылителя) брызгоунос возрастает. Это объясняется более интенсивным взаимодействием капель факела с пленкой на поверхности пластин пристенного каплеотбойника и возрастанием производительности диспергирующих отверстий. Оба обстоятельства приводят к увеличению количества мелкодисперсных капель подверженных уносу потоком газа.

Данные на рис.4 характеризуют влияние физико-химических характеристик рабочей жидкости на брызгоунос. При улавливании угольной пыли брызгоунос минимальный, поскольку она не растворима в воде, а изменение физико-химических характеристик воды ведет к снижению брызгоуноса за счет увеличения плотности и вязкости (см. табл. 1).

Во всем исследованном диапазоне относительный брызгоунос не превышает 0,05 кг/кг, что вполне допустимо[5].

Обработка экспериментальных данных позволила получить обобщенное выражение:

![]() , кг/кг; (1)

, кг/кг; (1)

для которого R2 = 0,94, коэффициент корреляции.

Выражение (1) может быть использовано для оценочных расчетов при выборе конструктивных, режимных и физико-химических характеристик.

Сопоставляя данные полученные в настоящей работе с [4], где исследован другой каплеотбойник при больших скоростях жидкости, можно сделать выводы: в исследованном аппарате скорость газа может быть увеличена, применение нового каплеотбойника [4], позволит снизить брызгоунос.

Полученные данные позволяют рекомендовать низкие частоты вращения диспергирующего устройства (n=800 и 900об/мин) c точки зрения снижения брызгоуноса и повышения эксплуатационной надежности аппарата.

Рецензенты:

Петрик П.Т., д.т.н., профессор, заведующий кафедрой «Энергосберегающие процессы в химической и нефтегазовой технологиях», ФГБОУ ВПО «Кузбасский государственный технический университет», г. Кемерово;

Лобасенко Б.А., д.т.н., профессор кафедры «Процессы и аппараты пищевых производств» ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности» г. Кемерово.