Введение

Электроэрозионный способ обработки, открытый Б.Р. Лазаренко и Н.И. Лазаренко в 1943 г., положен в основу многих технологических процессов изготовления ответственных деталей в крупном, мелкосерийном и серийном производствах [1].

Электроэрозионная обработка металлов и других токопроводящих материалов основана на эффекте расплавления и испарения микропорций материала под воздействием импульсов электрической энергии в канале разряда, возникающем между поверхностью обрабатываемой детали и электродом-инструментом, погруженным в жидкую среду (обычно неэлектропроводную среду – рабочую жидкость). Следующие друг за другом импульсные разряды производят выплавление и испарение микропорций материала с поверхности обрабатываемой детали. Развивающиеся в жидкости гидродинамические силы выбрасывают расплавленный материал из зоны разрядов, и электрод-инструмент получает возможность внедряться в обрабатываемую деталь, образуя в ней углубление, соответствующее форме электрода [2].

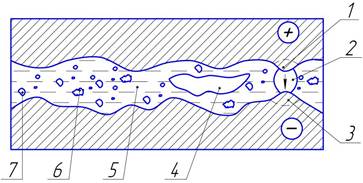

На рис. 1 показана схема процессов в межэлектродном пространстве [2].

Рис. 1. Схема процессов в межэлектродном пространстве при электроэрозионной обработке

Электрический разряд 2 происходит между электродами: анодом 1 и катодом 3. Выделяющееся в зоне разряда тепло приводит к плавлению и частичному испарению материала электродов (зоны плавления на рисунке условно показаны пунктиром). Расплавленный материал электродов выбрасывается из зоны плавления и затвердевает в окружающей зону разряда рабочей жидкости 5, которая испаряется и разлагается. Пары и газы в виде пузырей 4 удаляются из межэлектродного пространства вместе с частью рабочей жидкости и твердыми частицами шарообразной 7 и осколочной форм.

Одним из показателей качества поверхности детали, обработанной импульсами электрического тока, является шероховатость.

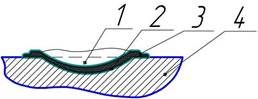

Установлено, что в результате единичного разряда с поверхности материала вылетают сотни частиц разного размера, образуя так называемые единичные лунки [1-5]. При увеличении энергии импульса путем изменения режимов обработки число частиц большего размера, а также их максимальный диаметр возрастают, что существенным образом оказывает влияние на качество обработанной поверхности. На рис. 2 представлена единичная лунка [1-5].

Рис. 2. Лунка, образовавшаяся на обрабатываемой поверхности под воздействием одиночного импульса: 1 – выплавленный металл; 2 – белый слой; 3 – валик вокруг лунки; 4 – обрабатываемая деталь

Не смотря на то что в настоящее время процесс электроэрозионной обработки металлов является одним из самых распространенных процессов формообразования в мире, он до сих пор является не изученным в полной мере.

В статье был предложен комплексный подход к изучению данного процесса, заключающийся в изучении не только изменения обработанной поверхности, но и изменения структуры электрода-инструмента в ходе обработки на разных режимах обработки.

Материалы и методы исследования

В качестве обрабатываемой заготовки выбрана сталь марки 65Г по ГОСТ 14959-70. Обработка заготовки проходила на проволочно-вырезном электроэрозионном станке Electronica EcoCut при различных режимах резания. Режимы были выбраны исходя из условий стабильной обработки данного материала при максимальной, минимальной и средних допустимых силах тока. В качестве электрода-инструмента (ЭИ) была выбрана латунная проволока диаметром 0,25 мм фирмы Hando. Данные по режимам обработки представлены в табл. 1.

Таблица 1 - Режимы электроэрозионной обработки

|

№ режима |

I |

II |

III |

|

Ton, мкс |

21 |

30 |

30 |

|

Toff, мкс |

60 |

51 |

35 |

|

I, А |

1 |

2,5 |

4 |

|

U, В |

50 |

50 |

50 |

|

V, мм/мин |

0,2 |

0,3 |

1 |

|

Wf , м/мин |

1 |

1 |

1 |

Ton – период включения импульсов, Toff и Toff1 – периоды выключения импульсов, I – средний ток, U – среднее напряжение, V – средняя скорость, Wf – подача проволоки.

Измерение шероховатости обработанной поверхности проводилось на профилометре Mahr Perthometer S2 (рис. 3, II) по ГОСТ 2789-73.

Исследование поверхности электрода-проволоки после резки происходило на микроскопе Olympus GX51.

Результаты исследования и их обсуждение

На рис. 3 представлен общий вид обработанной поверхности на трех режимах, соответствующих табл. 1.

![P1302[01]_03-11-10](/i/2014/2/8199/image003.jpg)

Рис. 3. Общий вид обработанной поверхности на режимах I, II, III

Из рис. 3 видно, что обработанные поверхности имеют не одинаковую поверхностную структуру, о чем говорит их цветовое отличие. Причинами данного явления являются отличия в шероховатости и структурные изменения обработанных поверхностей.

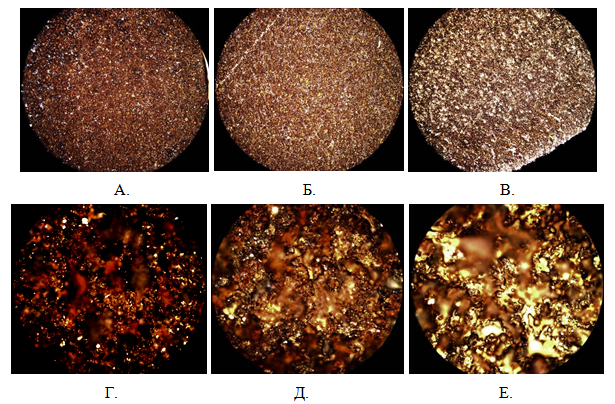

На рис. 4 представлены обработанные поверхности при десяти- (х10) и стократном (х100) увеличении.

Рис. 4. Поверхность обработанной заготовки:

А – поверхность I (х100), Б – поверхность II (х100), В – поверхность III (х100), Г – поверхность I (х1000), Д – поверхность II (х1000), Е – поверхность III (х1000)

Из рис. 4 видно, что при режиме обработки I поверхность получается наиболее равномерная и плотная, обладает ярко выраженным темным цветом. Поверхность, полученная при режиме обработки III, имеет неравномерную структуру, с большим количеством ярко выраженных неровностей. Таким образом, можно сделать вывод, что при увеличении значения средней силы тока (режим III) увеличится скорость обработки, однако полученная поверхность будет иметь большее значение шероховатости.

Для подтверждения полученных данных была измерена шероховатость каждой из поверхностей. Полученные данные представлены в табл. 2.

Таблица 2 - Шероховатость обработанных поверхностей

|

№ образца |

Режим I |

Режим II |

Режим III |

|

Среднеарифметическое отклонение Ra, мкм |

1,80 |

1,86 |

3,48 |

|

Средний шаг неровностей Sm, мкм |

47,7 |

49,4 |

64,6 |

Для того чтобы сделать выводы о процессе электроэрозионной обработки в полной мере, необходимо проанализировать изменения поверхности самого электрода-инструмента.

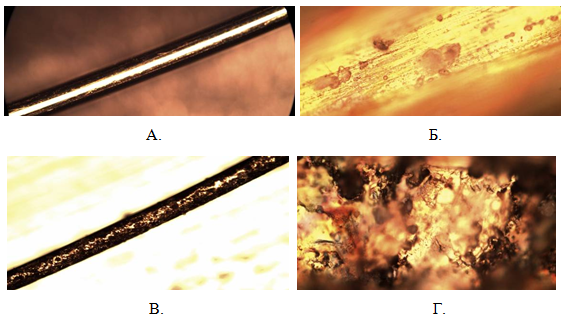

На рис. 5 представлены снимки нового электрода-инструмента и ЭИ после обработки заготовки на режиме III.

Рис. 5. Изменение электрода-инструмента:

А – новый ЭИ (х100), Б – новый ЭИ (х1000), В – изношенный ЭИ (х100), Г – изношенный ЭИ (х1000),

На рис. 5 (А, Б) представлена неиспользованная латунная проволока марки Hando. При увеличении проволоки видно, что ее поверхность ровная, без прижогов и обладает ярко выраженным оранжевым цветом.

После обработки на режиме III (рис. 5 В, Г) поверхность проволоки перестала иметь однородную структуру. Наблюдаются ярко выраженные разрывы.

Выводы

В результате работы установлено, что при увеличении средней силы тока электрод-инструмент подвергается действию сильных разрушающих факторов, таких как высокая температура в зоне искрообразования, а также высокая энергия импульсов. Из рисунка 5 видно, что дальнейшее увеличение величины силы тока приведет к разрыву ЭИ и остановке процесса резания.

Проанализировав зависимость между шероховатостью обработанной поверхности и режимами ЭЭО, установлено, что для достижения оптимальных параметров шероховатости необходимо подбирать не только режимы с минимальным значением силы тока, но также и материал ЭИ. Так как при повышении силы тока происходит значительная деформация ЭИ, что негативным образом сказывается на качестве обрабатываемой поверхности.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ, Пермский национальный исследовательский политехнический университет, г. Пермь.