Введение

Комплексное использование природных минеральных ресурсов – актуальная проблема современности. В Казахстане имеются богатые месторождения опок, представляющих собой экологически безопасный материал для производства сорбентов для очистки воды. Важным свойством опок является возможность улучшения их качества путем применения различных методов активации и модифицирования. Это дает возможность создавать новые материалы с заданными физико-механическими и технологическими свойствами применительно к решению конкретных задач [5]. Одной из таких задач является разработка технологии производства природного композиционного сорбента на основе переработки кремнистой породы опоки и создание фильтров для очистки воды в системе хозяйственно-питьевого водоснабжения. Современные технологии водоподготовки основаны на методах фильтрования, которые реализуются с использованием процессов ионообмена, механического и мембранного разделения.

Ионный обмен

Ионообменная сорбция – процесс обмена между ионами, которые находятся в растворе, и ионами, которые находятся на поверхности твердой фазы – ионита. В зависимости от знака обменивающихся ионов иониты делят на катиониты и аниониты. В качестве ионитов используются неорганические и органические материалы, практически нерастворимые в воде и способные к обмену ионами. Иониты подразделяются на природные и искусственные. К неорганическим природным ионитам относят полевые шпаты, цеолиты, глинистые минералы. Катионообменные свойства обусловлены содержанием алюмосиликатов. Органические природные иониты – это гуминовые кислоты почв и углей. Из синтетических ионитов наиболее широко применяются ионообменные смолы, которые представляют собой высокомолекулярные соединения, углеводородные радикалы которых образуют пространственную сетку с фиксированными на ней ионообменными функциональными группами. Поскольку опоки содержат алюмосиликаты, их можно использовать в качестве неорганических природных ионитов. Ионообменные фильтры периодического действия могут регенерироваться в прямоточном либо в противоточном режиме. При прямоточной регенерации очищаемый и регенерационный растворы пропускаются через ионообменную смолу в одном направлении, а при противоточной - в противоположных. При этом очищенный раствор контактирует с наиболее регенерированным ионитом, что обеспечивает максимальное качество очистки, которое незначительно зависит от степени регенерации остальных слоев. Это позволяет сократить расход регенерирующего агента и объем регенератов [10].

Насыпные фильтры и сорбенты

При механическом разделении в основном используются насыпные и керамические патронные фильтры. Из насыпных наиболее эффективны и экономичны многослойные фильтры, в которых имеется несколько слоев, состоящих из материалов с различной крупностью частиц, загруженных так, чтобы поверх слоя были крупные, а внизу мелкие частицы. При таком конструктивном решении крупные загрязнения воды задерживаются в верхнем слое, средние – в среднем, а оставшиеся мелкие – в нижнем слое. Скорость фильтрации в зависимости от материала и гранулометрического состава составляет 1–6 м/ч для безнапорных и до 12-15 м/ч для напорных фильтров.

Периодически, по мере загрязнения фильтра, проводят регенерацию зернистой загрузки путем подачи воды или другой жидкости снизу вверх со скоростью, при которой происходит псевдоожижение загрузки и ее расширение на 30–50%. В таком режиме частицы как бы кипят и из межпорового пространства удаляются задержанные взвеси, а при соударении частиц с их поверхности удаляются налипшие загрязнения.

Интенсивность процесса очистки воды и качество готового продукта, т.е. чистота фильтрата, во многом зависит от используемого сорбента. Новым подходом к решению проблемы очистки явилось использование сорбентов, основой которых являются различные кремнеземы, на поверхность которых ковалентной связью привиты ловушки для ионов - краун-эфиры (короны) [10]. Такие сорбенты прекрасно улавливают цезий, стронций, плутоний, уран, цирконий, медь и др., но производство таких сорбентов находится на стадии отлаживания, их стоимость очень высока. Широкое применение опок в различных отраслях промышленности и сельском хозяйстве прогнозирует ООО МФ «АКВАПЛАСТ». Некоторые технологии по конкретному использованию опок уже реализованы [1].

Керамические фильтры

Конструкции керамических фильтров различны, но наиболее широко применяются патронные фильтры. При изготовлении фильтрующих элементов используются различные способы получения керамики, позволяющие регулировать пористую структуру фильтра с целью получения максимальных характеристик, таких как ресурс, производительность, низкое гидродинамическое сопротивление. Керамические фильтры достаточно эффективно удаляют: фториды; нитраты; тяжелые металлы; бактерии. Размер пор в керамике, который обычно не превышает 1,0 мк, зависит от исходного материала и технологии изготовления. Основные технологические операции в производстве технической керамики: подготовка исходного сырья (измельчение, классификация и т.д.); смешивание с добавками (отощающими, порообразующими, плавнями, пластификаторами). В общем случае сырьевые материалы смешивают, затем полученной смеси литьем, прессованием или протяжкой придают заданную форму. Для улучшения качества смешения и формования используется вода, которая испаряется в сушилках.

Мембранное разделение

Нанофильтрация широко используется за рубежом. В Париже с 1999 г. эксплуатируется установка питьевого водоснабжения на нанофильтрационных мембранах FILMTEC производительностью более 5800 м3/ч. В Норвегии для тех же целей введена в эксплуатацию с 2003 г. водоподготовительная установка нанофильтрации производительностью свыше 600 м3/ч [4]. Искусственные мембраны могут быть симметричными однослойными, пронизанными системой соединяющихся однородных пор, и асимметричными двух- или многослойными, представляющими собой крупнопористую высокопроницаемую подложку-перегородку, на которую нанесен тонкий мелкопористый слой (или несколько таких слоев). Мембраны изготавливают из стекла, металла, керамики, полимеров в виде пленок, пластин, трубок и полых нитей. Наномембранами называют мембраны, которые содержат поры диаметром в доли микрона и менее. Мелкие поры способны задерживать очень малые твердые частицы, а также микробы, вирусы, отдельные клетки и даже молекулы. Современный способ получения высокоэффективных наномембран – облучение сплошных полимерных пленок ускоренными тяжелыми ионами или продуктами распада радиоактивных элементов. Это так называемые трековые наномембраны. Высокоэнергетические частицы, пролетая через слой полимера, оставляют треки – сквозные каналы диаметром около 10 нм, заполненные продуктами разрушения (деполимеризации) материала. В результате последующей обработки растворителем (процесс травления) на месте каналов образуются поры, диаметр которых можно регулировать в широком интервале от 30 до 1000 нм [3]. В последние годы активно проводятся исследования по созданию нанофильтрационных мембран с использованием различных наноматериалов. На наш взгляд, одним из перспективных направлений является выращивание углеродного наноматериала «Таунит» на поверхности керамического патрона.

Химический состав опок месторождений Казахстана

В Западно-Казахстанском аграрно-техническом университете имени Жангир хана провели предварительные исследования по определению химического состава опок и получили следующие результаты в %:

ШИПОВСКОЕ - SiO2 - 64,52-87,02, А1203 - 8-10,58, Fе203 - 3,5- 3,84, СаО - 0,32-4,73, МgО - до 2,79, S03 - до 1,95;

КУДУКСКОЕ - SiO2 - 72,48-77,62, ТiO2 - 0,47; А1203 - 9,52-1 1,07, Fе203- 4,16-6,33, СаО - 0,85-1,64, МgО - 1,0-1,78, S03 - 0,64-1,36, K20 -11,5- 20,0, СаС03 - 2,46-2,99;

НОВОИЛЬИНСКОЕ - SiO2 - 68,58-79,18, А1203, - 6,67-12,96, Fе203 - 4,16-7,14, СаО - 0,42-1,58, МgО - 0,97-2,39, S03 - 0,05-1,85;

КАНАРСКОЕ - SiO2- 57,7 - 65, ТiO2 - 0,76-1,04, А1203 - 14,07-18,75, Fе203 - 4,51- 9,65, FеО -1,13-3,96, СаО - 0,42-1,11, МgО - 1,13-1,91, Na20 - 0,66-1,01, K20 - 2,13-2,48, Nа2O +K20 - 2,79-3,49, Р205- 0,08-1,425, S03 - 0,28-2,56;

АЙСОРСКОЕ - SiO2 - 85,97, А1203- 5,34, Fе203 - 2,99, СаО - 0,47, МgО - 0,49, S03 - 0,041;

ВИКТОРИЯ - SiO2 - 70,8-77, ТiO2 - 0,46-0,51, А1203 - 9,34- 10,97, Fе203-0,46-0,51, СаО - 0,45-4,01, МgО - 1,73-2,18, Nа20 - 0,5- 0,6, K20 -1,56- 1,98, Р205 - 0,01-0,5, S03 - 0,07-0,42.

ТУРКЕСТАНСКОЕ - SiO2- 66-80, А1203 - 10-14, СаО - 1-7,6, МgО - 1,17-2,4, S03 - 0,45-3,34;

ДАРБАЗИНСКОЕ - SiO2 - 69,97-78,63, А1203 - 6,11-10,38, Fе203 - 2,37-3.44, ТiO2 - 0,25-0,45, СаО - 0,3-2,19, МgО - 0,98- 1,82, Nа2O - 0,55-1,07, K20 - 0,69-1,12, S03 - 0,76-3,75;

ШЫМКЕНТСКОЕ - SiO2 - 75,12, ТiO2 - 0,35, А1203- 7,91, FеО - 0,14, Fе203 - 2,25, Мn - 0,005, Р20s - 0,46, СаО - 3,28, МgО - 1,74, S03 - 0,14, K20- 0,91, Nа2O - 1,6;

ЖАУСУМКУМСКОЕ - SiO2 - 78,3, А1203 - 7,33, Fе203 - 2,23, ТiO2 - 0,12, СаО - 1,78, МgО - 0,48, Nа2O +K20 - 1,6, S03 - 0,35, Н20 - 4,36.

Классификация: в зависимости от содержания Al2 Оз в прокалённом состоянии проба опок ОТ-1 относится к группе кислого сырья. В зависимости от содержания красящих оксидов (Fе203 и ТiO2) в прокалённом состоянии относится к группе с высоким содержанием красящих оксидов. Минералогический состав (по данным петрографии) в % следующий: опаловая масса – 69,55; глинистые минералы – 15,5; полевые шпаты – 1,03; глауконит – 2,2; кварц – 1,75; слюда – 2,19; кальцит – 0,9; цеолиты – 3,21; гидроксиды железа – 2,73; органика углефицированная – 0,75.

Результаты определения пластичности показали, что сырьё является малопластичным, число пластичности 3-5. В связи с чем формовочные свойства данного сырья при пластическом способе формования изделий неудовлетворительные.

Сушильные свойства определялись ускоренным методом А.Ф. Чижского. Испытания показали, что представленная для испытаний проба опок является малочувствительной к сушке. Трещины на образцах, облучаемых тепловым потоком, не наблюдались.

Несмотря на то что химический состав опок существенно меняется, есть основания полагать, что после механоактивации и модификации углеродными материалами семейства «Таунит» эти опоки можно использовать для производства сорбентов и керамических фильтрующих элементов

Получение модифицированных сорбентов

Наиболее эффективен монодисперсный гранулированный сорбент. Есть основания предположить, что с уменьшением размера гранул поглощающая способность сорбента будет увеличиваться. Мелкодисперсные гранулы можно получить высокоскоростным гранулированием [6]. С технологической точки зрения «Таунит» представляет собой мелкодисперсный порошок с довольно низкими значениями коэффициентов внешнего и внутреннего трения, поэтому не требует дополнительной подготовки. Дополнительное измельчение и механоактивация опоки могут быть реализованы в планетарной мельнице [6] при оптимальных режимных и геометрических параметрах [7]. Дозирование наноматериала должно быть выполнено с очень высокой точностью, поскольку его содержание ориентировочно будет по массе составлять порядка десятитысячной доли от массы опоки. Такая высокая точность может быть обеспечена только с использованием двухстадийной технологии дозирования [8]. Сущность данной технологии заключается в том, что на первой стадии весовым способом формируются отдельные порции материала, а на второй стадии эти порции преобразуются в непрерывный поток. Высокая точность достигается тем, что порции взвешиваются в статическом состоянии и нет динамических воздействий на весовой датчик. Во всех весовых дозаторах непрерывного действия, которые в настоящее время выпускаются серийно, взвешивание дозируемого материала осуществляется при его движении, что существенно снижает точность. Перевод отдельных порций в непрерывный поток с высокой равномерностью может быть реализован с помощью преобразователя с цилиндрическим или коническим лотком, совершающим круговые колебания. Смешивание опоки и углеродного наноматериала может быть реализовано в устройстве с ленточным транспортером [9]. Устройство содержит: непрерывные дозаторы компонентов, расположенные последовательно вдоль ленточного транспортера с поперечными перегородками; плиту, соединенную с основанием через амортизаторы, на которой установлен ленточный транспортер; вибратор, установленный на основании и соединенный с плитой. С учетом смещения разгрузочных узлов вдоль ленты транспортера и определенных промежутков между подачей отдельных порций компонентов, в разные ячейки транспортера попадают разные объемы компонентов, но их соотношение всегда постоянно и равно заданному соотношению компонентов в готовой смеси.

При вибрации ленты транспортера компоненты будут интенсивно перемешиваться, но их содержание в ячейках не изменится, что обеспечит требуемое качество смеси. При подаче смеси в высокоскоростной гранулятор одновременно подается связующий компонент, например раствор поливинилового спирта. В процессе гранулирования, которое осуществляется ударами лопаток и окатыванием, большая часть связующего выдавливается из гранул и испаряется. За счет испарения связующего интенсивно образуются микропоры, которые увеличивают поглощающие возможности сорбента. Конструкция гранулятора предусматривает регулирование диаметра гранул от 0,2 до 2 мм.

Модифицирование волокон фильтрующих элементов углеродными нанотрубками

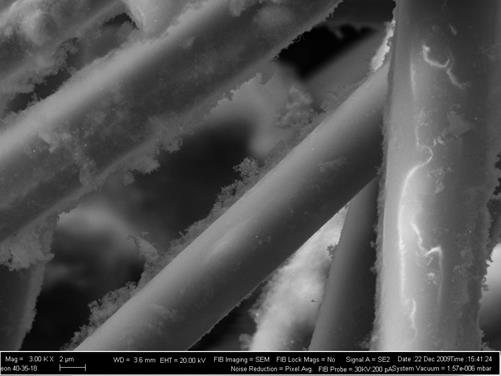

В работе [2] представлена технология модифицирования фильтровальных высокотемпературных волокон путем газофазного химического осаждения на них слоя УНМ «Таунит» (технологическая схема производства и оборудование для его получения спроектированы ООО «НаноТехЦентр», г. Тамбов) для получения фильтров супертонкой очистки газов от частиц наиболее проникающего через обычные фильтры размера. УНМ «Таунит» представляет собой многослойные пакетированные нанотрубки диаметром 10…60 нм и длиной до нескольких микрометров. Данный материал обладает уникальными свойства-

ми, такими как химическая стойкость, высокие прочность, теплопроводность, электропроводность и хорошая сорбционная способность.

Предлагаемая технология создания фильтрующего элемента, модифицированного УНТ, включает три стадии:

- процесс пропитки образца волокнистого фильтрующего элемента исходным раствором веществ-прекурсоров катализатора (основные компоненты: Ni, Co, Y, Mo, Mg, Al) синтеза УНТ;

- процесс термической обработки пропитанного образца на воздухе при температуре 500…600 °С;

- процесс газофазного химического осаждения УНТ на обработанном образце в промышленном реакторе (tпр = 650 °С).

Результат сканирующей электронной микроскопии опытного образца модифицированных кремнеземных волокон, полученных в соответствии с разработанной технологией, представлен на рис. 1.

Рис. 1. Кремнеземные волокна фильтра, покрытые слоем УНМ «Таунит»

В лаборатории дисперсных систем РНЦ «Курчатовский институт» (г. Москва) авторами работы [2] получено заключение о применении образцов высокопористой волокнистой керамики, покрытой слоем УНТ, для тонкой фильтрации газов и жидкостей, свидетельствующее, что опытные образцы могут быть использованы для очистки жидкостей от наночастиц.

Таким образом, опоки месторождений Казахстана могут быть основой для производства сорбентов, которые используются в насыпных фильтрах, а также керамических фильтров с мембраной из углеродных наноматериалов.

Рецензенты:

Арзамазцев А.А., д.т.н., профессор, зав. кафедрой компьютерного и математического моделирования, Тамбовский государственный университет имени Г.Р. Державина, г. Тамбов.

Нагорнов С.А., д.т.н., профессор, зам. директора по науке Государственного научного учреждения «Всероссийский научно-исследовательский институт использования техники и нефтепродуктов Российской академии сельскохозяйственных наук», г. Тамбов.