Введение

Паротурбинные установки и другое энергетическое оборудование на тепловых и атомных станциях в период длительных остановок, связанных с ремонтом или выводом в резерв на определенный и неопределенный сроки, подвергаются воздействию стояночной коррозии. Возникающая во время перерывов в работе (стоянки) турбоагрегата коррозия может приводить к серьезным повреждениям оборудования. Известны случаи полного выхода из строя турбин вследствие попадания в них пара во время стоянки из линий отбора через неплотно прикрытые задвижки. Коррозийные язвы разрушают рабочие лопатки, диски роторов, промежуточные и концевые уплотнения. Отложения коррозии затрудняют радиальные и осевые перемещения деталей и узлов внутри турбины.

Предотвращение стояночной коррозии путем создания специальных систем консервации, несмотря на связанные с этим дополнительные затраты, считается экономически обоснованным и в тех случаях, когда остановки сравнительно редки и непродолжительны (до 7 суток).

Выбор способов консервации на электростанциях должен проводиться с учетом требований нормативно-технических документов по консервации и конкретных местных условий: особенности турбин, схемы их включений в тепловую сеть станции, возможности повторного использования применяемых реагентов, а также наличия необходимого количества сжатого воздуха.

В последние годы нашел применение способ консервации подогретым воздухом с помощью серийно выпускаемой передвижной установки ВОУ – 2500. Эта установка обеспечивает подготовку необходимого расхода воздуха с требуемой температурой и систему подачи его в турбину через гибкие шланги длиной до 20 м. Выпускаются три типа передвижных установок: 2,5; 5,0 и 10,0 тыс. м3 подогретого воздуха, обеспечивающих консервацию турбин мощностью от 25 до 1000 МВт. В качестве греющей среды в одной из модификаций используется конденсат или сетевая вода, а в другой – осуществляется электрический подогрев воздуха.

К недостаткам способа консервации подогретым воздухом относится снижение относительной влажности по ходу движения воздуха в турбине за счет контакта с холодными ее частями, что приводит к необходимости повышения затрат мощности для большего нагрева воздуха, подаваемого в консервируемую турбину. Одним из наиболее перспективных способов является консервация энергетического оборудования осушенным воздухом при помощи его охлаждения. Наличие сжатого воздуха, давление которого перед использованием снижается, делает целесообразным применение в качестве генератора холода вихревой трубы [1, 2].

Материалы исследования и их обсуждение

В Нижегородском техническом университете спроектирован вихревой воздухоосушитель, изготовлен и длительное время используется на ТЭЦ Горьковского автозавода для целей консервации паровых турбин типа Т-100-130.

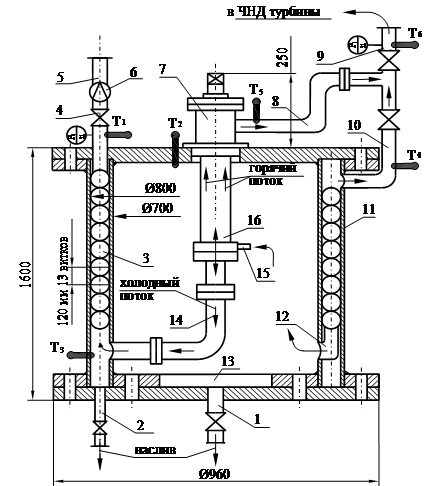

Воздухоосушитель, конструктивная схема которого показана на рис. 1, состоит из теплообменника – охладителя11 и вихревой трубы (ВТ) 16.

Вихревая труба, спроектированная с учетом рекомендаций работ [3], имеет следующие основные размеры: диаметр в сечении соплового ввода 45мм, диаметр отверстия разделительной диафрагмы 29 мм, полная длина вихревой трубы 800 мм, размеры прямоугольного соплового ввода 9х13 мм.

Теплопередающая поверхность теплообменника выполнена в виде змеевиковой трубы из материала 1Х18Н9Т внутренним диаметром 50 мм длиной 36,6 м и имеет площадь 5,1 м2.

Исходный сжатый воздух подается из пневмосистемы 5 в теплообменник, где, проходя внутри змеевиковой трубы 3, охлаждается встречным потоком холодного воздуха 14, выходящего из вихревой трубы 16 и движущемуся в межтрубном пространстве к выходному патрубку 10.

Рис. 1. Установка для осушки сжатого воздуха:

1,2 – дренажи для удаления влаги; 3 – змеевиковая труба; 4 – вентиль, регулирующий подвод сжатого воздуха; 5 – подвод сжатого воздуха; 6 – измеритель расхода воздуха; 7 – вентиль, регулирующий выход из ВТ горячего потока; 8 – трубопровод горячего потока; 9 – трубопровод осушенного и подогретого воздуха для ввода в проточную часть паровой турбины; 10 – патрубок выхода осушенного воздуха из ВТ; 11 – теплообменник охладитель; 12 – патрубок выхода водовоздушной смеси из теплообменника; 13 – внутренняя полость теплообменника с отделившимся конденсатом; 14 – патрубок с холодным потоком воздуха из ВТ;15 – сопловой ввод сжатого воздуха в ВТ; 16 – вихревая труба; Т1…Т6 – ртутные термометры в гильзах; Р0, Р1 – манометры, измерители давлений

Понижение температуры исходного воздуха внутри трубы 3 приводит к росту его относительной влажности, а после достижения состояния насыщения – к конденсации избыточного количества водяных паров. Затем водовоздушная смесь через патрубок 12 поступает в полость 13, из которой отделившийся конденсат отводится через дренаж 1. Осушенный воздух поступает через сопловой ввод 15 в вихревую трубу 16, где происходит температурное разделение воздуха на горячий и холодный потоки за счет его расширения и закрутки при помощи специально выполненного сопла [2]. Охлажденный поток воздуха из приосевой зоны вихревой трубы выходит через диафрагму Ø 29 мм и по патрубку 14 выходит в межтрубное пространство теплообменника 11. Горячий поток из периферийной зоны ВТ выходит через регулирующий вентиль 7 в трубопровод 8 и смешивается с воздухом из патрубка 10, повышая его температуру. Осушенный и подогретый воздух подаются через трубопровод 9 в проточную часть паровой турбины в период её остановки.Подаваемая смесь может быть использована не только для защиты основных элементов от коррозии, но и для поддержания паротурбинных установок в подогретом состоянии.

Регулирование расходов холодного и горячего потоков, выходящих из вихревой трубы, осуществляется вентилем 7. Общий расход сжатого воздуха через установку регулируется вентилем 4.

Установка снабжена измерителями расхода сжатого воздуха (мерной шайбой) 6, температур, при помощи расположенных в гильзах ртутных термометров Т1, Т2, Т3, Т4, Т5, Т6 и давлений Р0 и Р1. Дренаж 2 служит для удаления влаги и контроля наличия её в межтрубном пространстве теплообменника.

При давлении исходного сжатого воздуха Р0= 0,7 МПа максимальный расход воздуха через осушитель составил G0 = 0,21 м3/с при давлении на выходе из осушителя Р2 = 0,11 МПа.

Для определения доли холодного воздуха µ

как отношения расхода холодного воздуха в вихревой трубе Gх к расходу сжатого воздуха,

поступающего в ВТ G0 (![]() ),

использовалось уравнение энергетического баланса вихревой трубы [1].

),

использовалось уравнение энергетического баланса вихревой трубы [1].

Основные результаты экспериментального исследования описанного выше вихревого воздухоосушителя приведены на рис. 2.

Рис. 2. Экспериментальные характеристики воздухоосушителя:

1,2 – степень охлаждения воздуха в ВТ; 3, 4 – удельная холодопроизводительность ВТ; 5, 6 – степень нагрева воздуха в ВТ; 7 – влагосодержание осушенного воздуха; °– давление сжатого воздуха Р0 = 0,7 МПа (расход G0 = 0,21 м3/с); · – Р0 = 0,5 МПа G0 = 0,15 м3/с;

ΔТг = Тг-Т2 – степень нагрева воздуха в ВТ; ΔТх = Т2-Тх – степень охлаждения воздуха в ВТ

Кривые 1 и 2, представляющие зависимости ΔТх =f µ, показывают, что наибольший эффект охлаждения воздуха в ВТ соответствует режиму при µ = 0,4 - 0,5 и равен ΔТх = 35°С, если Р0 = 0,7 МПа. В процессе испытаний температура сжатого воздуха после теплообменника перед ВТ составляла Т2 = 31-34°С, температура холодного воздуха Тх за ВТ для указанного выше интервала величин µ = 0,4 - 0,5 снижалась до Т3 = -3 – 2°С, температура горячего воздуха Тг за ВТ в исследованном диапазоне значений µ изменялась в пределах Т5 = 52-102°С. На выходе из осушителя температура воздуха практически наблюдалась равной температуре исходного воздухаТ2 ≈ Т1 = 46°С.

Максимальная холодопроизводительность qx, использованной в осушителе ВТ, составила 18 и 16 кДж/кг для давлений Р0, равных соответственно 0,7 и 0,5 МПа (кривые 3 и 4). При этом максимум величины qx лежит в области µ = 0,6 - 0,7. Степень нагрева горячего потока ΔТг = Тг-Т2 (кривые 5 и 6) практически линейно зависит от параметра µ, достигая при µ = 0,8 величины 70 °С.

Влажность воздуха определялась прибором «AlnorDewpointer», измеряющим температуруточки росы с точностью 2,5% с последующим пересчетом этой температуры на влагосодержание d, г/м3. При температуре Т1 = 46°С и давлении Р0 = 0,7 МПа температура точки росы исходного сжатого воздуха перед осушителем составляла +14°С, а влагосодержание 10,82 г/м3. Минимальная температура точки росы осушенного воздуха на выходе из установки составила +5°С, а влагосодержание 6,3 г/м3. Указанный результат получен на режиме µ = 0,65 - 0,70 (кривая 7), соответствующему режиму максимальной холодопроизводительности ВТ (кривая 3).

Таким образом, использование вихревого воздухоосушителя позволяет удалить из сжатого воздуха более 40% содержащейся в нем влаги и существенно снизить температуру точки росы, что исключает возможность выпадения конденсата и обеспечивает надежную работу системы защиты паровых турбин от стояночной коррозии без дополнительных затрат энергии. Внутренний осмотр остановленной на полугодичный период турбины показал полное отсутствие в ней влаги и следов коррозии.

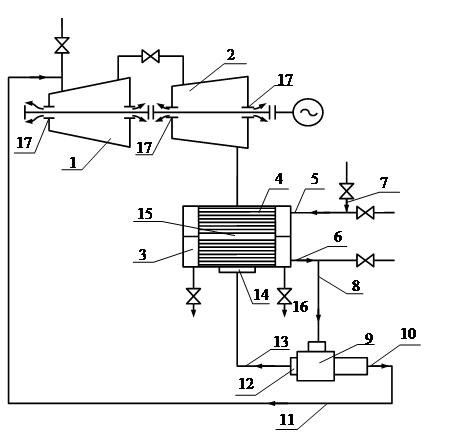

Рис. 3. Способ консервации паровой турбины

Устройство содержит последовательно установленные цилиндр высокого давления 1, цилиндр низкого давления 2, конденсатор 3 с трубным пучком 4, к которому подсоединены трубопроводы 5 и 6 подвода и отвода охлаждающей воды.

К трубопроводу 5 подключен трубопровод 7 подачи исходного сжатого воздуха, а трубопровод 6 соединен при помощи трубопровода 8 с вихревой трубой 9. Горячий конец 10 вихревой трубы соединен трубопроводом 11 с цилиндром высокого давления 1 паровой турбины, а холодный конец 12 трубопроводом 13 через конденсатосборник14 и паровое пространство 15 конденсатора 3 – с цилиндром низкого давления 2. Конденсатор 3 имеет дренажные трубопроводы 16 для слива конденсата из водяных камер. Отвод отработанного воздуха из турбины происходит через концевые уплотнения 17.

Способ консервации паровой турбины сжатым воздухом осуществляется следующим образом. Исходный сжатый воздух по трубопроводу 7 подается в трубопровод 5, откуда он поступает в трубный пучок 4 конденсатора 3. Сжатый воздух, пройдя через трубный пучок и водяные камеры, по трубопроводу 8 поступает в вихревую трубу 9, где в результате вихревого эффекта разделяется на горячий и холодный потоки. Горячий и осушенный воздух с температурой 80-100°С по трубопроводу 11 поступает цилиндр высокого давления 1, а холодный воздух по трубопроводу 13 через конденсатосборник 14 – в паровое пространство 15 конденсатора 3. Поток холодного воздуха из вихревой трубы охлаждает исходный воздух, проходящий через трубный пучок конденсатора турбины. При этом происходит выпадение влаги из исходного воздуха, который поступает в вихревую трубу уже осушенным. Выпавшую влагу в виде конденсата из исходного воздуха удаляют через дренажный трубопровод 16. Далее, холодный поток из вихревой трубы, поступая в паровое пространство конденсатора по трубопроводу 13, нагревается за счет отбора тепла от исходного воздуха и направляется осушенным и подогретым в цилиндр низкого давления 2 паровой турбины.

Таким образом, осуществляется консервация и поддержание турбины в горячем резерве при длительных остановках.

Другим техническим решением использования вихревой трубы с разнотемпературными потоками осушенного сжатого воздуха, кроме консервации турбин, является возможность осуществления ускоренного расхолаживания мощных паровых турбин высокого давления с системой обогрева фланцевых соединений после их отключения от сети для полного останова при выводе в ремонт или на длительную остановку [5]. Обычно процесс останова паровых турбин высокого давления протекает при медленном вращении роторов от валоповоротного механизма (n=1-3 об/мин) до снижения температур металла основных узлов, предусмотренных заводом-изготовителем. Длительность такого периода составляет от 3 до 5 и более суток.

Предлагаемый способ расхолаживания паровых турбин [5] с использованием вихревой трубы предусматривает подачу охлаждающего осушенного воздуха с более высокой температурой в цилиндр высокого давления и на концевые уплотнения роторов турбины, а поток с более низкой температурой в систему обогрева фланцевых соединений. Перед подачей в вихревую трубу сжатый воздух охлаждают холодным потоком, подаваемым на охлаждение фланцевых соединений.

Таким образом, использование вихревой трубы позволяет получить потоки охлаждающего воздуха с разными температурными уровнями и различными влажностями. Охлаждение исходного сжатого воздуха после компрессора перед подачей его в вихревую трубу приводит к соответствующему снижению температур холодного и горячего потоков воздуха, выходящих из вихревой трубы и поступающих на охлаждение ротора и цилиндра турбины, способствуя тем самым дополнительному сокращению времени расхолаживания турбины.

Кроме того, процесс охлаждения исходного воздуха в специальном теплообменнике, имеющемся в системе обогрева фланцев и шпилек турбины, перед вихревой трубой до температуры ниже точки росы сопровождается конденсацией водяного пара и выпадением влаги из него, т.е. происходит осушение сжатого воздуха [5]. Охлаждение и осушка сжатого воздуха осуществляется в теплообменнике холодным потоком с отрицательной температурой перед подачей его в систему обогрева фланцевых соединений цилиндра высокого давления турбины. Отделившуюся влагу при этом дренируют через вентиль на слив.

В период опытной проверки предложенного способа расхолаживания паровой турбины Т-100-130 во время останова ее в текущий ремонт были зафиксированы следующие параметры:

- максимальная производительность вихревой трубы Q = 1800 м3/ч (0,5 м3/с);

- давление сжатого воздуха перед теплообменником Р = 0,7 МПа;

- давление сжатого воздуха перед вихревой трубой Р = 0,69 МПа;

- температура сжатого воздуха перед теплообменником t= 45°С (318 К);

- температура сжатого воздуха перед вихревой трубой t= 25°С (298 К);

- доля холодного воздуха µ = 0,55… 0,65;

- температура холодного потока tx = -25…-28°С (248…245 К);

- температура горячего потока tг = 95…100°С (368…373 К).

Выводы

Спроектирован, изготовлен и длительное время используется на ТЭЦ Горьковского автозавода вихревой воздухоосушитель для целей консервации паровых турбин типа Т-100-130, позволяющий удалить из сжатого воздуха более 40% содержащейся в нем влаги, исключить возможность выпадения конденсата и обеспечить надежную работу системы защиты паровых турбин от стояночной коррозии без дополнительных затрат энергии.

Предложены схема устройства для реализации способа консервации и поддержания паровых турбин в горячем резерве при длительных остановкахи процесс расхолаживания турбины Т-100-130.Расхолаживание предложенным способом длилось 5 часов при изменении параметров: температура металла и относительных удлинений роторов ВД и СД турбины в допустимых пределах согласно нормативным данным и заводской инструкции.

В результате подача в вихревую трубу охлажденного и осушенного сжатого воздуха позволяет значительно сократить время расхолаживания паровой турбины, поддерживать процесс равномерного сокращения осевых размеров ротора и цилиндра, а также устранить возможные задевания и разрушения элементов лопаточного аппарата и концевых уплотнений ротора. Кроме того, устраняется процесс коррозии металла в проточной части турбины в период ее расхолаживания.

Рецензенты:Наумов В.И., д.т.н., профессор, зав. кафедрой «Безопасность жизнедеятельности, экология и химия» (ПБЭиХ), Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Н. Новгород.

Кузьмин Н.А., д.т.н., профессор, зав.кафедрой «Автомобильный транспорт», Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Н. Новгород.