Введение. Лесные объекты характеризуются трудными условиями работы почвообрабатывающих агрегатов. Большая часть лесовосстановительных работ осуществляется на вырубках, гарях и неудобьях, насыщенных большим количеством препятствий в виде корней, камней, пней и др. Рельеф поверхности лесных объектов, как правило, неровный, изобилует оврагами, холмами и косогорами со значительными уклонами, протяженностью и перепадами по высоте. Кроме этого, лесные почвы отличаются высокой задернелостью, насыщенностью растительными включениями и в пределах даже одного гона имеют большой разброс значений плотности и твердости [2].

С целью повышения надежности и проходимости на лесных объектах почвообрабатывающие орудия снабжаются преимущественно сферическими дисковыми рабочими органами, которые, в отличие от рабочих органов лемешного типа, не «заякореваются», а имеют возможность обходить неперерезаемые препятствия сверху или сбоку. В то же время дисковые рабочие органы обладают существенным недостатком, заключающимся в их слабой способности к заглублению и устойчивому ходу в почве на заданной глубине обработки [3].

Из теории расчета и проектирования навесных устройств тракторов известно, что местоположение мгновенного центра вращения (МЦВ) его звеньев существенно влияет на качество работы навешиваемого почвообрабатывающего орудия, а также управляемость и проходимость самого трактора [1].

Очевидно, что при движении почвообрабатывающего агрегата на лесных объектах, рама трактора непрерывно совершает наклоны в продольном и поперечном направлениях. При этом положение МЦВ навесного устройства трактора также постоянно изменяет свое положение, что приводит к неравномерности хода по глубине обработки дисковых рабочих органов навесного орудия. Положение усугубляется также тем, что, в отличие от сельскохозяйственных, лесные навесные почвообрабатывающие орудия, как правило, не оснащаются опорными колесами, вследствие чего достижение стабильности хода рабочих органов на заданной глубине обработки является трудно решаемой задачей [2].

Цель исследования. Цель данной работы заключалась в исследовании на основе разработанной имитационной модели влияния параметров навесного устройства на заглубляемость дисковых рабочих органов, а следовательно, и на показатели эффективности лесного почвообрабатывающего орудия.

Результаты исследования. Агрегат в модели рассматривается как плоский механизм, состоящий из семи твердых тел (корпус трактора, четыре опорных катка одного борта, рама культиватора, одна из дисковых батарей), для которых известны координаты центра тяжести (xi, yi), угол поворота φi, масса mi и центральный момент инерции Ji (здесь i – номер тела) [4; 6].

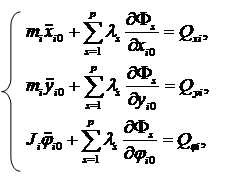

Тела связаны между собой в контактных точках (обозначаются индексами ij, где i – номер тела, j – номер контактной точки тела) некоторыми связями: с помощью шарниров и невесомых нерастяжимых тяг. Для описания движения тел составляется система дифференциальных уравнений Лагранжа I рода с неопределенными множителями в виде

(1)

(1)

где Qxi, Qyi – декартовы составляющие равнодействующих сил, приложенных к i-му телу; Qji – соответствующий момент; ls – неопределенные множители Лагранжа; Фs – функции связей; p – количество связей. Для составления системы уравнений используется метод [7], согласно которому общая система уравнений составляется из уравнений-шаблонов для соответствующих связей (шарнир, тяга, гидроцилиндр). Полученная система имеет, укрупненно, следующий вид:

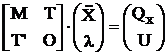

,

(2)

,

(2)

где M – квадратная матрица масс и моментов инерции размерностью 3n x 3n

(n = 2 – количество

подвижных тел); T – прямоугольная матрица размерности 3n x 3nl (nl – суммарное число степеней

свободы, которые «отнимают» у системы все наложенные связи); T'

– транспонированная матрица T размерности 3nl x

3n; O

– нулевая матрица размерности 3nl x 3nl; ![]() – искомый вектор линейных и

угловых ускорений тел; Qx – вектор

размерности 3n, где

каждый элемент представляет собой сумму всех соответствующих коэффициентов

правой части исходных уравнений-шаблонов, выбранных и вычисленных на основании

описания массива связей, а также независимых возмущений; U –

вектор размерности nl,

образующийся из совокупности коэффициентов Ui

уравнений-шаблонов.

– искомый вектор линейных и

угловых ускорений тел; Qx – вектор

размерности 3n, где

каждый элемент представляет собой сумму всех соответствующих коэффициентов

правой части исходных уравнений-шаблонов, выбранных и вычисленных на основании

описания массива связей, а также независимых возмущений; U –

вектор размерности nl,

образующийся из совокупности коэффициентов Ui

уравнений-шаблонов.

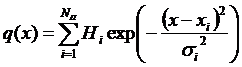

Важным фактором, определяющим адекватность модели, является корректное задание внешних возмущений в модели. В процессе моделирования движения агрегата на каждом шаге интегрирования вычисляются силы, действующие со стороны почвы и препятствий на катки кареток, ведущий и направляющий катки, и на дисковый рабочий орган. Так как в рамках модели гусеница непосредственно не рассматривается, для генерации возмущающей функции q(x), т.е. рельефа поверхности, был использован алгоритм, позволяющий получить достаточно плавную q(x). В частности, функцию q(x) задавали как суперпозицию гауссовских пиков с параметрами xi (положение препятствия), Hi (высота препятствия) и si (среднеквадратическое отклонение, задающее ширину препятствия)

.

(3)

.

(3)

Гауссовские пики распределялись по длине контрольного участка (1 км) случайным образом по равномерному закону. При этом параметры Hi и si также выбирались случайным образом по равномерному закону из некоторых интервалов. Характерные значения интервалов следующие: от 0 до 0,1 м для Hi и от 0,05 до 0,15 м для si. Число гауссовских пиков NП на контрольном участке длиной L , очевидно, связано с линейной плотностью препятствий rL следующим соотношением: NП = rL · L. Для вычисления линейной плотности препятствий на участке гона rL по двумерной плотности препятствий на вырубке rS использовались результаты работы [6].

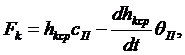

При вычислении сил, действующих на тела агрегата со стороны рельефа поверхности, была использована общепринятая вязкоупругая модель почвы. В частности, сила Fk, действующая на каток или диск рабочего органа (тело k), рассчитывается по формуле

(4)

(4)

где hkср – среднее значение заглубления круга k; cП и θП – жесткость и коэффициент демпфирования вязкоупругого взаимодействия диска с поверхностью.

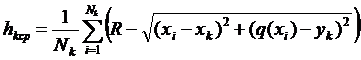

Вычисление среднего значения заглубления является сложной геометрической задачей, так как необходимо просчитать перекрытие линий, описываемых уравнением окружности и уравнением рельефа почвы q(x), представляющим суперпозицию гауссовских пиков. Для ее решения функция q(x) табулируется с шагом Δx = 0,01 м, и вычисляется величина проникновения каждой точки q(xi) в круг k, подсчитывается количество Nk точек xi, попадающих внутрь круга k. Затем величины проникновения усредняются

, (5)

, (5)

где xk и yk – координаты центра круга.

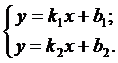

Положение МЦВ (xP, yP) рассчитывается через известные координаты верхнего и нижнего присоединительных шарниров трактора (x01, y01), (x02, y02) и рамы орудия (x11, y11), (x12, y12). Для этого необходимо найти точку пересечения прямых, проходящих через верхний и нижние пальцы:

(6)

(6)

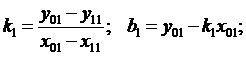

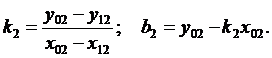

Коэффициенты прямых определяются по формулам

(7)

(7)

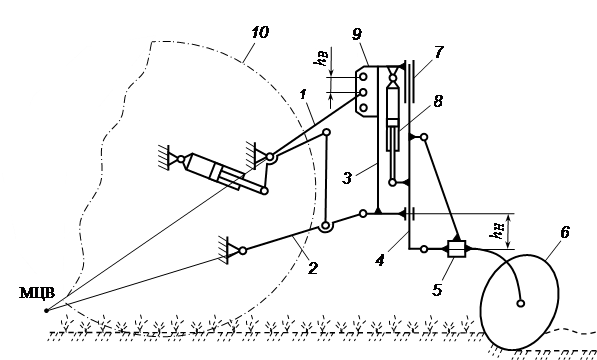

Тогда координаты точки P вычисляются по формулам

(8)

(8)

Для удобства моделирования была разработана компьютерная программа на языке Object Pascal в интегрированной среде программирования Borland Delphi 7 [5]. Программа предназначена для оптимизации, на основе компьютерных экспериментов, конструктивных и регулировочных параметров навесного устройства лесного почвообрабатывающего орудия, агрегатируемого с гусеничным трактором. В процессе компьютерного эксперимента рассматривался типичный агрегат в составе трактора ВТ-90 и лесного дискового культиватора КЛБ-1,7 при движении агрегата в течение некоторого времени по обрабатываемой поверхности с заданным рельефом.

Оптимизация механизма навески сводится к поиску таких конструктивных и регулировочных его параметров, при которых обеспечивается надежное самозаглубление в почву дисковых рабочих органов и уменьшаются огрехи при движении по неровной поверхности. Эти параметры во многом коррелируют с положением МЦВ (точки P), в зависимости от которых точка P в процессе движения агрегата может описывать различные траектории. Преимущественное положение точки P ниже уровня почвы способствует хорошей заглубляемости дисковых рабочих органов, но при чрезмерном понижении это начинает существенно влиять на способности дисков перекатываться через препятствия, и при неблагоприятном стечении факторов может вызвать эффект «заякоривания» рабочих органов за препятствие и их поломку. В случае же стабильно высокого положения точки P вероятность «заякоривания» мала, однако заметно снижается заглубляющая составляющая от силы тяги трактора на рабочих органах культиватора.

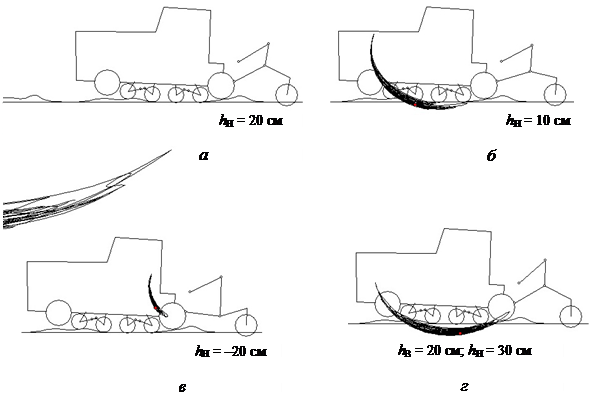

Ниже представлены результаты имитационного моделирования по исследованию влияния в различных сочетаниях смещений вверх hВ и вниз hН шарниров задних концов верхней и нижних тяг навесного устройства трактора ВТ-90, относительно проушин их крепления на раме серийного культиватора КЛБ-1,7. Моделирование выполнялось для двух случаев – для стандартного навесного устройства (НУ-3 по ГОСТ 10677-2001) по традиционной схеме и с разработанным авторами приспособлением. При моделировании принимались следующие средние значения: высота неровностей обрабатываемой поверхности – 12 см, расстояние между вершинами неровностей – 140 см, скорость движения агрегата – 1 м/с.

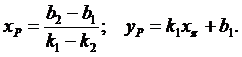

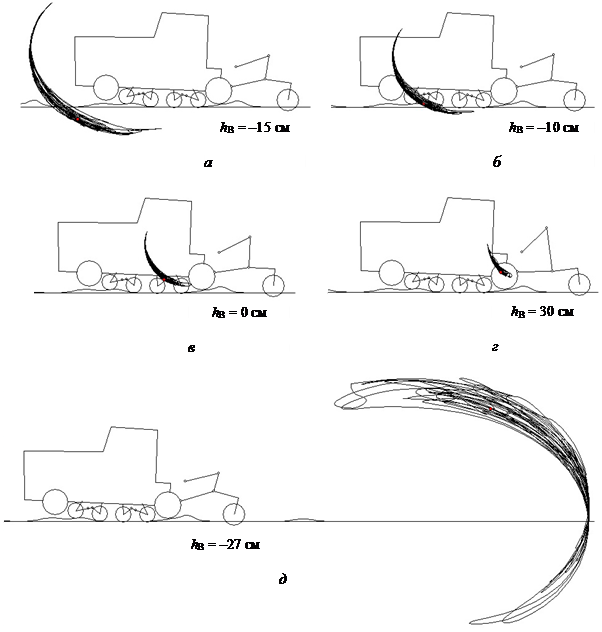

Анализ полученных результатов моделирования по определению влияния местоположения шарнира заднего конца верхней тяги стандартного навесного устройства на траекторию перемещения МЦВ навесного устройства показал следующее (рис. 1). Понижение положения указанного шарнира приводит к тому, что верхняя и нижние тяги становятся более параллельными, в результате чего траектория движения МЦВ при работе культиватора перемещается преимущественно вперед по ходу движения трактора (рис. 1 а … в). При этом понижение шарнира ведет также к понижению и МЦВ, что способствует лучшему заглублению дисковых рабочих органов. Так, понижение верхнего шарнира на 25 см относительно базового (стандартного) положения стандартного навесного устройства приводит к повышению средней глубины aср обработки рабочих органов культиватора с 10,26 до 11,64 см (рис. 2а). При этом увеличивается нагрузка на задний каток (рис. 2в).

При понижении шарнира более чем на 25 см (hВ = –27 см) МЦВ располагается уже далеко сзади агрегата (рис. 1д). Этот случай представляет определенный интерес, но требует отдельного изучения, не входящего в рамки настоящего исследования.

В случае же повышения шарнира заднего конца верхней тяги на максимальную из возможных величин (30 см от базового положения) МЦВ приближается к шарнирам передних концов нижних тяг навесного устройства (рис. 1г). Это ведет к максимальному из возможных случаев повышения МЦВ (вверх на 400 мм от поверхности почвы), а следовательно, и к уменьшению заглубляющей способности дисковых рабочих органов культиватора. Последнее объясняется максимальным значением вертикальной составляющей силы тяги трактора, приложенной к оси дисковых батарей, направленной вверх и выталкивающей в этом случае рабочие органы культиватора на поверхность обрабатываемой почвы.

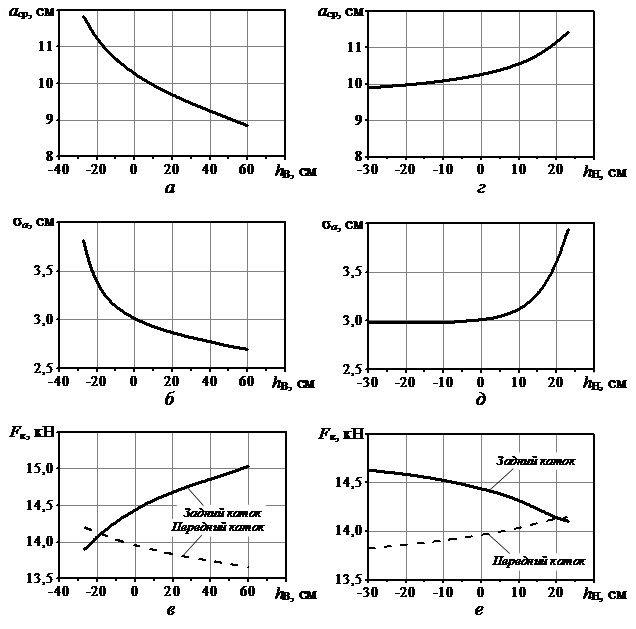

Одним из способов эффективного управления положением МЦВ является установка между навесным устройством трактора 13 (рис. 3) и навешиваемым почвообрабатывающим орудием приспособления (поз. 3, 4, 7, 8, 9 на рис. 3), позволяющего смещать вертикально вверх и вниз шарниры крепления задних концов верхней 1 и нижних 2 тяг навесного устройства относительно их проушин на раме 5 орудия.

Изменением параметра hН с помощью предлагаемого авторами приспособления можно добиться более существенного смещения МЦВ в продольно-вертикальной плоскости. Так, при увеличении hН на более 15 см характерная траектория движения МЦВ находится значительно ниже уровня почвы (рис. 4а), что благоприятно сказывается на заглубляемости орудия. При повышении нижнего шарнира на 20 см относительно базового его положения заглубляемость aср дисков увеличивается с 10,26 до 11,13 см (рис. 2г). При этом также увеличивается неравномерность σа глубины обработки почвы с 3,01 до 3,57 см (рис. 2д).

Рис. 1. Траектории перемещения МЦВ звеньев навесного устройства в продольно-вертикальной плоскости движущегося на вырубке агрегата при варьировании вертикального смещения hВ шарнира заднего конца верхней тяги навесного устройства

Вследствие указанного смещения МЦВ изменяется средняя нагрузка Fк на передний и задний опорные катки трактора (рис. 2е). При повышении шарнира усилие на переднем опорном катке незначительно увеличивается, а на заднем уменьшается, и при hВ = 20 см эти усилия становятся равными по величине Fк = 14,2 кН.

Рис. 2. Влияние вертикального смещения hВ шарниров заднего конца верхней тяги (а, б, в) и hН шарнира заднего конца нижних тяг (г, д, е) относительно рамы орудия на соответственно: среднюю величину глубины аср обработки – а, г; неравномерность глубины обработки σа (среднеквадратичное отклонение) – б, д; средние значения сил Fк, действующих в вертикальном направлении на задний и передний опорные катки трактора – в, е

В случае понижения шарнира до hВ = – 20 см (рис. 4в) возникает картина, аналогичная рассмотренному ранее случаю (рис. 1г), когда максимально высокое положение МЦВ заметно уменьшает заглубляющую способность дисковых рабочих органов культиватора.

Для того чтобы выяснить, как одновременное смещение шарниров задних концов верхней и нижних тяг навесного устройства относительно рамы культиватора влияет на показатели его эффективности, была проведена серия компьютерных экспериментов, в которой одновременно изменяли hВ от –30 до 40 см с шагом 10 см и hН от –20 до 40 см с шагом 10 см. Общее количество компьютерных экспериментов составило 56.

1 и 2 – верхняя и нижние тяги; 3 – рамка автосцепки; 4 – стойка; 5 и 6 – рама и дисковая батарея культиватора; 7 – направляющая; 8 – гидроцилиндр управления смещения нижнего шарнира; 9 – проушина с отверстиями для регулирования смещения шарнира заднего конца верхней тяги; 10 – трактор

Рис. 3. Кинематическая схема исследуемого почвообрабатывающего агрегата с

приспособлением для навесного устройства трактора

Анализируя результаты компьютерных экспериментов с наивысшими показателями заглубляемости аср (более 11 см) можно прийти к выводу, что оптимальное соотношение между hВ и hН составляет

hВ = hН – 20, (9)

где hВ и hН выражены в сантиметрах.

Наибольшая величина заглубления дисков aср = 11,3 см достигается при hВ = –10 см, hН = 10 см. При этом неравномерность хода дисков на этой глубине достигает относительно большой величины σа = 3,51 см, что объясняется в основном отсутствием опорных колес на навесном культиваторе и неблагоприятным рельефом обрабатываемой поверхности на вырубках. Найденное сочетание параметров hВ и hН может быть рекомендовано как оптимальное при совершенствовании конструкции навесного устройства. Это позволяет лесному дисковому культиватору без использования бесполезно возимого балласта обеспечить надежное заглубление дисковых батарей на заданную глубину обработки и соответственно повысить качество обработки почвы при уходе за лесными культурами на вырубках.

Рис. 4. Траектории перемещения МЦВ звеньев навесного устройства в продольно-вертикальной плоскости движущегося на вырубке агрегата при различных значениях вертикального смещения hН шарниров задних концов нижних (а … в) и одновременном смещении задних концов всех тяг (г) навесного устройства

Выводы. Таким образом, с помощью имитационного моделирования движения почвообрабатывающего агрегата на лесном объекте исследовано влияние смещения шарниров задних концов тяг навесного устройства трактора относительно рамы орудия на показатели заглубляемости и неравномерности глубины обработки его рабочих органов. Наилучшая заглубляемость достигается в случае использования приспособления к стандартному навесному устройству, позволяющего обеспечить смещение верхнего шарнира крепления орудия вниз на 10 см, а нижнего шарнира – вверх на 10 см.

Предлагаемая конструкция приспособления к стандартному навесному устройству позволяет повысить заглубляемость, а, следовательно, и качество обработки почвы также других навесных дисковых лесных и сельскохозяйственных орудий (плугов, борон, лущильников и т.п.).

Рецензенты:Казаров К.Р., д.т.н., профессор кафедры «Сельскохозяйственные машины», ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой «Электротехника и автоматика», ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.