Наплавленные покрытия относятся к разряду труднообрабатываемых материалов с пониженной обрабатываемостью резанием. Практически всегда обработка покрытий сопровождается уменьшением стойкости инструмента по сравнению с обработкой материала монолитной детали одного и того же химического состава.

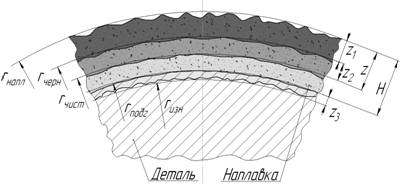

При черновом проходе твердосплавным инструментом с поверхности изделия удаляется корка и верхний слой покрытия меньшей твердости, чем основа наплавки. Обработанная поверхность rчерн (рис. 1) представляет собой чередование макронеровностей: высот и впадин материала наплавки, который по толщине покрытия не имеет стабильных показателей качества. Наблюдается химическая неоднородность, различие твердости, присутствие шлака и твердых включений. Поэтому процесс чистового точения наплавки резцом из композита (до rчист – готовой поверхности восстанавливаемой детали) протекает в технологически сложных условиях, сопровождается прерывистым резанием, существенно снижающим стойкость инструмента. Учитывая высокую хрупкость всех марок композитов, возникает реальная опасность разрушения вершины и режущих кромок, приводящая к неработоспособности инструмента.

Рис. 1. Схема определения требуемой толщины наплавки

Известно, что контактное взаимодействие режущего инструмента и обрабатываемой поверхности происходит по главной и вспомогательной задним режущим кромкам и сопровождается комплексом силовых, тепловых, диффузионных, химических и других явлений. При этом в поверхностных слоях обрабатываемого материала происходят процессы упрочнения, разупрочнения, структурно-фазовые превращения и т.д., приобретающие особое значение при обеспечении долговечности и работоспособности деталей, работающих в условиях контактного нагружения.

Существуют различные технологические решения проблемы разгружения режущей части инструмента от прерывистого характера процесса резания, начиная от укрепления режущей кромки и вершины резца фаской на передней поверхности и дополнительным передним углом, заканчивая созданием специальных конструкций режущих пластин из композитов [1; 2; 6].

Однако из-за отсутствия эффективного инструментального оснащения задача обеспечения работоспособности инструмента из композита и высокого качества обработки при прерывистом резании практически решается изменением и приспособлением геометрии режущей части к особенностям рельефа обрабатываемой поверхности и понижением режимов резания, ухудшающих технико-экономические показатели процесса [3; 5].

Учитывая эти обстоятельства и осложненные условия лезвийной обработки наплавок, принимаем в первом приближении процесс чистового точения композитом наплавленной поверхности как процесс прерывистого резания [4] и проведем теоретическое обоснование более эффективного применения инструмента в особых условиях контакта его режущей части и обрабатываемой поверхности наплавки.

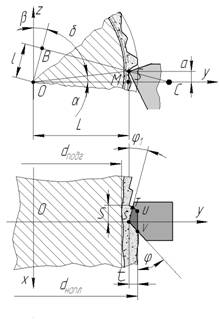

На рис. 2 показана схема резания наплавленной поверхности детали, согласно которой, изменяя положение режущей части инструмента относительно обрабатываемой поверхности наплавки, можно создавать различные условия контакта.

Рис. 2. Схема

резания наплавленной поверхности резцом из композита после удаления

чернового припуска

На рис. 2

обозначены: dнапл – диаметр

восстановленной поверхности детали;

dподг – диаметр изношенной

поверхности детали, подготовленной для нанесения наплавки;

t – глубина резания

(припуск под чистовое точение; S – подача; φ и φ1

– углы в плане;

L – расстояние от вершины резца S до поверхности ОХZ; a – расстояние от вершины резца S до поверхности OXY.

Из рис. 2 следует, что вершина резца SB в системе координат OXYZ имеет координаты (O,L,a).

Начало вращения заготовки с предварительно обработанной поверхностью позволяет режущей части инструмента вступить в контакт с макронеровностями наплавки в любой из точек S, T, V, U, или по линиям ST, TV, VU, US, или по всей плоскости передней поверхности резца STVU.

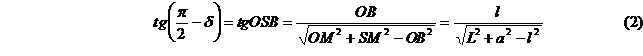

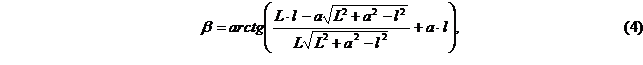

Угол поворота заготовки до первоначального контакта

![]()

где δ – угол вершины касания инструмента S с точками максимума – минимума поверхности наплавки, обработанной чистовым; α – угол, образованный линией касания, проходящей через центр заготовки О, вершину инструмента S и линией, проходящей через точку М, образованную на оси ординат перпендикуляром из вершины инструмента.

Из треугольника SOB следует

Из прямоугольного треугольника SOM находим

![]()

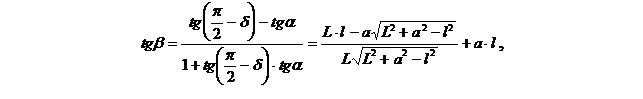

По формуле тангенса разности углов, учитывая выражение (1), найдём:

откуда получаем значение угла поворота заготовки:

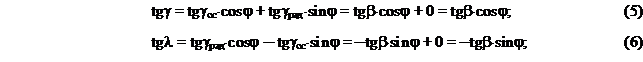

Для полного прилегания передней поверхности резца к боковой поверхности выступа на обрабатываемой поверхности необходимо и достаточно, чтобы продольный угол равнялся gос=b, а поперечный gрад=0.

Используя формулы, описывающие связь между углами резца, можно записать зависимости для определения других углов резца:

где l – угол наклона главной режущей кромки;

g – передний угол.

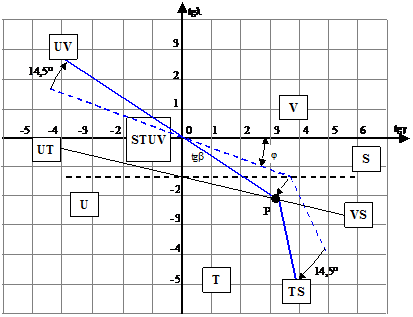

Анализ соотношений (4)…(6) позволил выявить четыре формы касания заготовки и передней поверхности резца. Различные способы касания отражены на диаграмме на рис. 3.

Линии, полученные решением уравнений (4)…(6), делят плоскость диаграммы на четыре сектора. Каждая из линий соответствует варианту касания (точечный, линейный, плоскостной) режущей части инструмента с обрабатываемой поверхностью наплавки. Точка Р (точка перегиба) найдена построением по условию OP = tgβ.

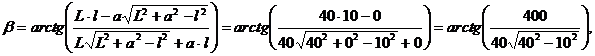

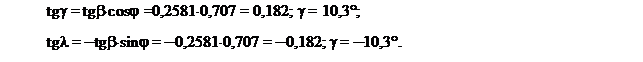

Например, при j = 45°, j1 = 45°, L = 40 мм, а = 0, l = 10 мм получим следующие значения:

Рис.

3. Модель контакта режущей части инструмента

с обрабатываемой поверхностью наплавки

откуда b=14,5°.

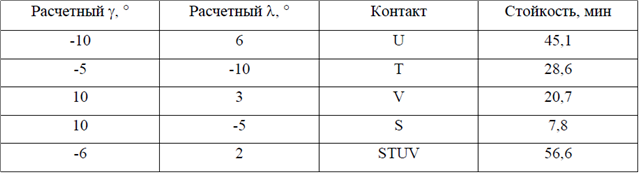

Для исследования эффективности разработанной методики были изготовлены инструменты с геометрией, соответствующей различным видам контакта (табл. 1).

Таблица 1

Зависимость

стойкости инструмента от формы контакта его передней поверхности

с поверхностью заготовки

Режимы чистового точения наплавленной поверхности: скорость резания до 3,0 м/с; подача 0,02 мм/об; глубина резания до 0,2 мм.

Марка инструментального материала композит 10. Геометрия режущей части проходного резца: главный угол в плане 35°; вспомогательный угол в плане 20°; радиус при вершине режущего элемента 0,5 мм.

Результаты экспериментальных исследований показали эффективность применения разработанной методики определения оптимальной геометрии режущей части. При этом наиболее эффективными можно считать формы контакта: плоскостной STUV и точечный U. В последнем случае стойкость увеличивается за счет того, что первоначальный контакт происходит в наиболее удаленной от вершины инструмента точке.

Рецензенты:Баландин О.А., д.т.н., профессор, заведующий кафедрой прикладной механики и инженерной графики, Забайкальский институт железнодорожного транспорта Иркутского государственного университета путей сообщения, г. Чита.

Хатькова А.Н., д.т.н., профессор, проректор по научной и инновационной работе, ФГБОУ ВПО «Забайкальский государственный университет», г. Чита.