Вовлечение в переработку руд с пониженным содержанием полезных компонентов приводит к существенному повышению энергозатрат и ухудшению экономических показателей горно-обогатительных предприятий. Для поддержания конкурентоспособности горно-обогатительного производства необходимо совершенствование технологических процессов и, соответственно, конструкции оборудования для выполнения соответствующих операций обогащения.

В УГГУ были проведены исследования по анализу способов и обоснованию параметров оборудования для переработки забалансовых сульфидных руд Молодежного месторождения с содержанием меди до 0,6%.

Первоочередной задачей исследований являлась разработка технологии и механизма удаления в хвосты пустой породы. Это позволяло существенно снизить объемы перерабатываемой горной массы, уменьшить энергозатраты на дробление, измельчение и повысить концентрацию полезного ископаемого в продукте разделения.

Перед проведением экспериментов возникла необходимость в обосновании признака разделения [8]. Разделять по плотности забалансовые сульфидные руды практически невозможно. Плотность кусков, содержащих сульфиды, незначительно отличается от плотности пустой породы. Фрикционные свойства бедных сульфидных руд (коэффициенты трения скольжения и покоя, коэффициент восстановления при ударе и мгновенного трения) и пустой породы также различаются несущественно.

Некондиционная руда Молодежного месторождения имеет следующий состав (массовая доля): халькопирит – 1,4…2,5%; теннантит – 0,1…0,2%; сфалерит – 0,7…1,7%; пирит – 22,8…32,4%; остальное – 61,4…75% пустые породы. Состав руды Молодежного месторождения характерен для аналогичных руд других месторождений Южного и Среднего Урала [8]. Вкрапления сульфидов в пустую породу являются хорошими проводниками. Их удельное электрическое сопротивление составляет 10-3… 10-1 Ом×м, a пустая порода его имеет на несколько порядков больше. Как отмечено в [1; 5; 6], электрическое сопротивление горной породы существенно зависит от содержания в ней токопроводящих включений. В медно-цинковых сульфидных рудах электрические и теплофизические свойства (теплоемкость, теплопроводность, коэффициенты объемного расширения) существенно отличаются от соответствующих характеристик вмещающих пустых пород. Поэтому при пропускании тока через кусок бедной руды возможен нагрев и расширение отдельных токопроводящих вкраплений, что может вызвать напряжения растяжения, превышающие предел прочности.

В результате предварительных испытаний установлено, что необходимое напряжение пробоя куска зависит не только от содержания сульфидов, но и его размеров, что подтверждают сведения, приведенные в работе [6].

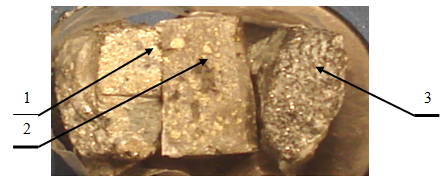

На рис. 1 приведены фотографии куска породы с сульфидами. Слева на фотографии находится кусок руды с относительно большим содержанием сульфидов 1 , «пробитый» при напряжении 5,75 кВ, в середине смесь 2 сульфидов 50% и пустой породы 50% – связка «эпоксидная смола» («пробитая» при напряжении 9,2 кВ), справа – не «пробитый» напряжением 9,2 кВ кусок породы 3 с относительно небольшим (меньше 10%) содержа-нием сульфидов.

Рис. 1. Распределение сульфидов в куске забалансовой руды

Из рис. 1 видно, что кусок 1 отличается по содержанию сульфидов от 2 не более чем в 2 раза. Удельное напряжение пробоя первого куска – 2,8…3,5 кВ/см – отличается от удельного напряжения второго куска (17…19 кВ/см) более чем в 2 раза. Эти данные свидетельствуют о нелинейной зависимости удельного напряжения пробоя от содержания сульфидов. Таким образом, возникла необходимость определения зависимости напряжения пробоя от содержания сульфидов.

Эксперименты проводились с образцами цилиндрической формы, диаметром 16 мм и различной длиной. Для обеспечения равномерности распределения сульфидов по образцу пустая порода и халькопирит измельчались до крупности – 0,5 мм. Затем смесь в определенных пропорциях смешивалась, помещалась в не токопроводящий цилиндр и прессовалась до плотности (ρ = 2600…2900 кг/м3), близкой к средней плотности забалансовой руды в естественном состоянии (ρ = 2680 кг/м3).

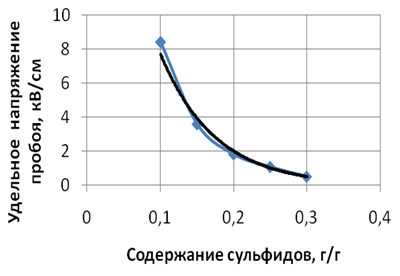

При проведении эксперимента фиксировалось напряжение и ток при пробое, а также размеры образца. На рис. 2 приведена зависимость удельного напряжения пробоя от содержания сульфидов.

Рис. 2. Зависимость удельного напряжения пробоя от содержания сульфидов

В результате статистической обработки [2; 4] получена зависимость удельного напряжения пробоя (Uу, кВ/см ) от содержания сульфидов (α, г/г) в куске забалансовой руды.

Uу = 29,9 exp(–13,4α) .

Уравнение адекватно отражает свойства горной породы при изменении содержания сульфидов в пределах от 0,1¸0,4 г/г, что включает весь диапазон содержания сульфидов в забалансовых рудах Молодежного месторождения. Относительно большая величина корреляционного отношения R² = 0,99 [3] свидетельствует о наличии взаимосвязи между содержанием сульфидов и удельным напряжением пробоя.

Уравнение позволяет определить величину напряжения, необходимого для пробоя кусков забалансовой руды с различным содержанием сульфидов в классе +20 –80 мм.

При содержании сульфидов в куске меньше 0,1 г/г напряжение пробоя увеличивалось в несколько раз. Пустая порода не «пробивалась» при напряжении 200 кВ/см. Таким образом, эксперименты доказали возможность эффективного выделения в отвал пустой породы и разупрочнения сульфидных кусков для дальнейшего обогащения.

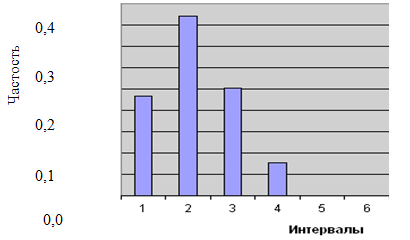

В дальнейшем «пробитая» руда разрушалась ударом и измельчалась в двухкамерной шаровой мельнице. На рис. 3 приведена гистограмма распределения размеров кусков электрообработанной руды после дробления.

Статистическая обработка результатов экспериментов показала, что распределение кусков забалансовой руды после дробления близко к закону Рэлея с параметром a=13,4. Степень соответствия данного распределения закону Рэлея производилась по критерию χ2. Расчет показал, что с надежностью 0,95 это распределение соответствует данному закону.

Рис. 3. Гистограмма распределения кусков сульфидной руды после дробления ударом. Интервалы: 1 – 0…10 мм; 2 -10…20 мм; 3 - 20…30 мм; 4 -30…40 мм

Установлено, что затраты энергии на дробление ударом кусков забалансовой руды, подвергнутой электрообработке, составляют в среднем 0,5…0,6 кДж/кг, а кусков не пробитой пустой породы с относительно низким содержанием сульфидов на 40…50% больше. При ударном разрушении кусков замерялась энергия удара, а также их размеры до и после разрушения.

В таблице 1 приведены результаты фракционного состава забалансовой руды до и после измельчения.

Таблица 1

Гранулометрический состав забалансовой медно-цинковой руды Молодежного месторождения

|

Класс, мм

|

Содержание класса до измельчения, % |

Содержание класса после измельчения, % |

Содержание класса до измельчения, % |

Содержание класса после измельчения, % |

|

Электрообработанная |

Необработанная |

|||

|

+20 |

14,9 |

8,0 |

31,0 |

22,7 |

|

–20+10 |

33,6 |

20,8 |

35,2 |

24,6 |

|

–10+5 |

21,5 |

8,5 |

6,3 |

8,3 |

|

–5+2 |

11,9 |

2,2 |

8,0 |

2,8 |

|

–2+1 |

5,6 |

0,9 |

3,8 |

1,1 |

|

–1+0,5 |

4,7 |

1,0 |

2,5 |

1,4 |

|

–0,5+0,25 |

3,6 |

2,2 |

1,2 |

2,5 |

|

–0,25+0,15 |

0,9 |

6,5 |

0,5 |

6,3 |

|

–0,15 |

3,3 |

49,9 |

1,5 |

31,5 |

Измельчение в шаровой мельнице производилось в водопадном режиме, т.е. при скорости вращения, равной от 0,75 критической.

Степень измельчения i в шаровой мельнице за 20 минут работы в водопадном режиме определялась по известной формуле [7]. Она составила: а) для электрообработанной руды i= 1,95; б) для не обработанной руды i= 1,25. Таким образом, за 20 минут работы мельницы электрообработка практически в 1,5 раза увеличивает степень измельчения забалансовой руды.

Предварительно нами были определены затраты энергии на холостой ход мельницы с шарами, без шаров, с рудой и шарами. В результате испытаний установлено, что уровень потребления мельницей определяется главным образом величиной шаровой нагрузки. Так как обе порции горной массы были одинаковы и одновременно измельчались в двухкамерной мельнице, то затраты энергии на измельчение каждой части можно принять одинаковыми. Поэтому оценку эффективности электрообработки забалансовой руды можно производить по выходу мелких и крупных классов. Данные таблицы показывают, что электрообработка горной массы приводит к существенному возрастанию выхода мелких классов, в которых, как правило, находятся сульфиды. В частности, выход класса –0,15 мм возрос на 18,4%, а выход класса +5 мм сократился на 28,3%. Таким образом, эти результаты свидетельствуют о существенном (как минимум на 18…20%) снижении энергозатрат при измельчении электрообработанной забалансовой руды.

При заданной производительности мельницы увеличение выхода готового класса на 18% эквивалентно снижению времени измельчения. Известно [7], что расход мелющих тел – шаров практически прямо пропорционален выходу готового класса. Таким образом, уменьшение времени измельчения руды за счет её разупрочнения, при прочих равных условиях, позволяет пропорционально увеличению выхода мелких классов уменьшить расход мелющих тел. После измельчения обе пробы были направлены на химический анализ, в результате которого установлено, что содержание меди в электрообработанной руде оказалось в 4 раза больше, чем не обработанной. Это подтверждает эффективность электрообработки при предварительной сортировке бедных сульфидных руд.

Выводы

1. Величина напряжения пробоя для забалансовых медно-цинковых руд должна быть 8…9 кВ, что обеспечит надежное выделение богатых кусков руды в классе –80 +20 мм.

2. Предварительная сортировка по крупности и электрообработка забалансовых руд приводит к возрастанию выхода мелких классов на 18%, снижению времени измельчения и энергозатрат и в конечном счете уменьшению расхода мелющих тел.

3. Электрообработка забалансовой руды позволяет в 4 раза увеличить содержание меди в готовом продукте.

ой обогатимости медно-цинковых руд на основе априорной информации // Известия вузов. Горный журнал. - 1990. - № 1. - С. 110–115.Рецензенты:

Кожушко Г.Г., д.т.н., профессор, заведующий кафедрой подъемно-транспортных машин и роботов Уральского федерального университета им. первого Президента РФ Б.Н. Ельцина, г.Екатеринбург.

Мальцев В.А., д.т.н., доцент, директор Института материаловедения и металлургии ФГАОУ ВПО «Уральский федеральный университет им. первого Президента РФ Б.Н. Ельцина», г.Екатеринбург.