Введение

Усиление конкурентной борьбы на мировых рынках тароупаковочных средств и строительных материалов, а также ужесточение экологических требований к ним привели к непрерывному росту объемов производства изделий из высоковязких полимеров: жестких монолитных пленок и листов, формуемых в упаковку пищевых продуктов и лекарственных препаратов; газонаполненных плит для тепло- и звукоизоляции зданий и сооружений. Так, объем производства жестких пленок превышает 2,5 млн тонн в год (53% из которых используются для пищевой и фармацевтической упаковки), при этом наблюдается устойчивая тенденция роста на 5–7% ежегодно. Производства изделий из высоковязких полимеров – это сложные многостадийные технологические системы, характеризующиеся широким ассортиментом продукции (48 марок пленок, 6 марок пеноплит), различным аппаратурно-технологическим оформлением в зависимости от марки изделия и производительности, жесткими требованиями к качеству полуфабрикатов и изделий. Ключевой стадией, определяющей производительность и энергоемкость производства, качество продукции, является смешение и формование, для реализации которых используются экструдеры различных типов, характеризующиеся множеством конфигураций рабочих элементов (шнеков, головок). Частые переходы производственных линий на новую производительность и марку изделия, отличающуюся от предыдущей марки типом материала, геометрическими параметрами, требованиями к качеству, обусловливают необходимость оперативного изменения не только режима функционирования, но и конфигурации или типа оборудования с целью обеспечения требуемого объема и качества продукции. Однако неполнота информации о прямых показателях качества изделий и отсутствие проблемно-ориентированных программных комплексов (ПОПК), позволяющих на базе математических моделей (ММ) прогнозировать качество и формировать советы управленческому производственному персоналу, приводит к тому, что операторы вынуждены принимать решения по перенастройке производства на основе субъективной визуальной оценки качества, экспериментально подобранного регламента, собственного опыта. По данным производителей, время перенастройки линии при изменении толщины на 0,1 мм составляет 10 минут, при переходе на другой тип полимера – 30 минут, при переходе на новый цвет – до 3 часов. С ростом времени перенастройки уменьшается производительность, увеличивается доля брака и возвратных отходов (до 30% дефектов возникает на стадии подготовки экструдата). Поэтому одним из основных направлений инновационного развития производств изделий из высоковязких полимеров является создание и интеграция в системы управления ПОПК и ММ, позволяющие решать задачи перенастройки производства на новое задание и управление качеством экструдата.

Таким образом, в связи с высокой стоимостью сырья, оборудования, сложностью процессов экструзии, жесткими требованиями к качеству продукции актуальной задачей, определяющей цель исследования, является разработка программно-алгоритмического комплекса, позволяющего на базе ММ процессов экструзии решать задачи синтеза конфигураций модульных шнеков экструдеров различных типов, обеспечивающих требуемую производительность, энергопотребление агрегата и качество экструдата.

Характеристика экструдера как объекта синтеза. Постановка задачи синтеза

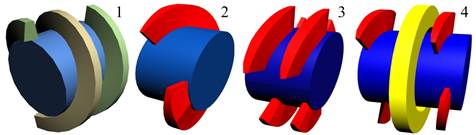

Монолитные и пористые изделия (пленки, листы, плиты) изготавливаются методами переработки Mprod высоковязких полимеров, находящихся в вязкотекучем состоянии. К ним относятся плоскощелевая экструзия, экструзия с раздувом, каландрование [9]. Для выполнения широкого спектра заказов в современных производствах изделий из высоковязких полимеров применяются экструдеры различных типов Textrud. Они представляют агрегаты, состоящие из одношнековых, осциллирующих или двухшнековых смесителей-пластикаторов (для подготовки однородного расплава полимерного материала), оснащаемых головками (для формования расплава в экструдат). Характерной особенностью экструдеров, позволяющей перенастраивать их на различные типы полимеров и рецептуры изделий, является аппаратная гибкость, обеспечиваемая переменными модульными конфигурациями шнеков, набираемых из функциональных элементов различных типов (транспортных, смесительных и др.), и сменными головками различной конфигурации (фильерами, плоскощелевыми, кольцевыми). Элементы шнека различных типов отличаются числом заходов нарезки zf, характером изменения глубины канала по его длине, числом осевых прорезей m в нарезке, повышающих интенсивность перемешивания. Модели типовых элементов шнеков одношнековых и осциллирующих экструдеров приведены на рисунке 1.

Рисунок 1 – Типовые элементы шнеков одношнековых и осциллирующих экструдеров: 1, 2 – транспортные элементы (1 – SC: zf = 2, m = 0; 2 – EZ: zf = 1, m = 1); 3 – смесительный элемент (KE: zf = 2, m = 3); 4 – элемент с ограничительным кольцом, установленным в корпусе, применяемый перед зоной дегазации расплава (ST: zf = 2, m = 3)

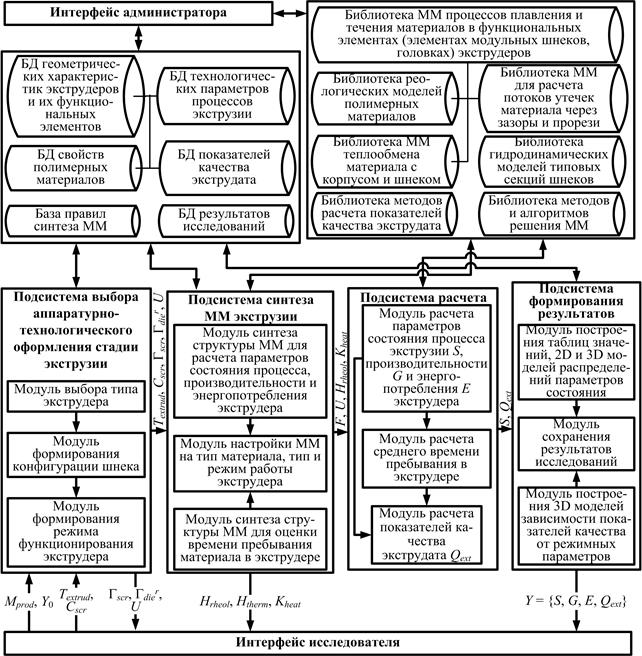

В экструдерах реализуются различные тепловые режимы RT, обеспечиваемые обогревом/охлаждением корпуса, охлаждением шнека/шнеков и зависящие от вида изделия Tpr и типа материала Tmater. Качество экструдата Qext, получаемого в результате деформационного и теплового воздействия на материал, оценивается накопленной за время пребывания материала в экструдере среднемассовой деформацией сдвига (средней степенью смешения) ![]() и индексом термической деструкции Id, характеризующим степень необратимых изменений в материале под действием высокой температуры за время пребывания в экструдере. При изготовлении газонаполненных изделий важное значение имеет оценка вязкости экструдата h, определяющей возможность испарения жидкого пеноагента при выходе экструдата из головки и формирования изделия (например, пеноплиты) без разрушения. Для обеспечения требуемого качества экструдата среднее время пребывания материала в экструдере

и индексом термической деструкции Id, характеризующим степень необратимых изменений в материале под действием высокой температуры за время пребывания в экструдере. При изготовлении газонаполненных изделий важное значение имеет оценка вязкости экструдата h, определяющей возможность испарения жидкого пеноагента при выходе экструдата из головки и формирования изделия (например, пеноплиты) без разрушения. Для обеспечения требуемого качества экструдата среднее время пребывания материала в экструдере ![]() должно быть достаточным для его прогрева и гомогенизации без деструкции. В то же время при частой перенастройке линии недостаточное или избыточное температурно-временное воздействие на полимерный материал, отличающийся низкой термостабильностью и теплопроводностью, приводит к возникновению на поверхности изделия различных дефектов, наименее приемлемыми из которых для заказчиков являются включения нерасплавленного полимера, черные точки и деструкционные полосы. Невыявленные и неустраненные дефекты приводят к значительным экономическим потерям в виде бракованного изделия и израсходованных на его получение материальных и энергетических ресурсов. При заданном виде изделия Tpr, определяющем конфигурацию головки, и режиме работы экструдера U, характеризуемом частотой вращения шнека/шнеков N, температурами тепловых зон корпуса Tbi, i = 1…nT и шнека Tscr, обеспечение требуемой производительности G, энергопотребления E экструдера и качества экструдата Qext = {

должно быть достаточным для его прогрева и гомогенизации без деструкции. В то же время при частой перенастройке линии недостаточное или избыточное температурно-временное воздействие на полимерный материал, отличающийся низкой термостабильностью и теплопроводностью, приводит к возникновению на поверхности изделия различных дефектов, наименее приемлемыми из которых для заказчиков являются включения нерасплавленного полимера, черные точки и деструкционные полосы. Невыявленные и неустраненные дефекты приводят к значительным экономическим потерям в виде бракованного изделия и израсходованных на его получение материальных и энергетических ресурсов. При заданном виде изделия Tpr, определяющем конфигурацию головки, и режиме работы экструдера U, характеризуемом частотой вращения шнека/шнеков N, температурами тепловых зон корпуса Tbi, i = 1…nT и шнека Tscr, обеспечение требуемой производительности G, энергопотребления E экструдера и качества экструдата Qext = {![]() , Id} осуществляется путем изменения конфигурации шнека Cscr.

, Id} осуществляется путем изменения конфигурации шнека Cscr.

Задача синтеза конфигурации шнека заключается в определении для экструдера типа Textrud конфигурации Cscr = {Te j, j = ![]() }, обеспечивающей получение экструдата требуемого качества

}, обеспечивающей получение экструдата требуемого качества ![]() ³ gmin, Id £ Idmax с производительностью G ³ G0 при энергопотреблении E £ E0 в условиях перенастройки линии, реализующей метод производства Mprod, на задание Y0 = {Tpr, Tmater, G0, E0, gmin, Idmax}, где Te j – тип j-го элемента шнека; Ne – число элементов шнека; G0, E0, gmin, Idmax – пороговые значения критериальных показателей.

³ gmin, Id £ Idmax с производительностью G ³ G0 при энергопотреблении E £ E0 в условиях перенастройки линии, реализующей метод производства Mprod, на задание Y0 = {Tpr, Tmater, G0, E0, gmin, Idmax}, где Te j – тип j-го элемента шнека; Ne – число элементов шнека; G0, E0, gmin, Idmax – пороговые значения критериальных показателей.

Решение задачи структурного синтеза экструдера опытным путем приводит к большим затратам времени и дорогостоящих ресурсов, поэтому необходимо использовать ММ, учитывающие аппаратную гибкость экструзионного оборудования, основные особенности протекающих в нем процессов и перерабатываемых полимерных материалов.

Метод синтеза ММ процессов экструзии полимерных материалов

Нами предложен метод моделирования, основанный на блочно-структурном подходе, в соответствии с которым ММ процесса экструзии представляется в виде системы, состоящей из трех взаимодействующих логически законченных подсистем: подсистемы расчета параметров состояния процесса, производительности и энергопотребления экструдера, подсистемы расчета среднего времени пребывания материала в экструдере, подсистемы расчета показателей качества экструдата. Такой подход позволяет разбить общую задачу синтеза ММ процесса экструзии на отдельные подзадачи и тем самым упростить ее решение, модернизировать отдельные подсистемы, не касаясь при этом остальных.

Подсистема расчета производительности и энергопотребления синтезируется компоновкой модулей, описывающих плавление Fmelt и течение Fmeter материалов в элементах шнеков экструдеров различных типов, течение в головках различных типов Fdie, реологическое поведение расплавов Frheol, утечки Fleak, теплообмен материала с корпусом и шнеком при различных тепловых режимах экструзии Fheat [6]. Расчет характеристик процесса плавления осуществляется по ММ пленочного (пробкового) и дисперсного плавления, позволяющим рассчитать длину зоны плавления, распределения ширины пробки (объемной доли твердых частиц в расплаве в случае дисперсного плавления), давления и температуры материала в пробке (температуры частиц) и расплава по длине канала [3; 4]. Поскольку шнеки экструдеров являются секционированными и состоят из отдельных элементов, разработана схема взаимосвязи модулей, описывающих неизотермическое сдвиговое течение расплава в элементе шнека, реологию расплава, утечки и внешний теплообмен, являющаяся основой для синтеза ММ течения и теплообмена расплава в канале отдельного j-го элемента шнека (рисунок 2). Гибкость ММ обеспечивается настраиваемостью на тип экструдера (за счет изменения числа шнеков q, амплитуды осцилляции шнека S0, направления вращения шнеков Drot), геометрические параметры шнека/шнеков Gscr = {a, Ascr, Ge j = {Dj, Zj, Hj, Wj, jj, zf j, mj}, j = ![]() }, класс полимера (настроечный коэффициент hpolym), тепловой режим работы экструдера (настроечные коэффициенты hscr, hb). Геометрические параметры шнека/шнеков включают угол сопряжения a и межосевое расстояние Ascr шнеков (если экструдер двухшнековый), диаметр Dj, длину Zj, глубину Hj, ширину Wj канала, угол наклона витков jj, число заходов zf j нарезки и число сквозных каналов mj в витках нарезки каждого элемента. В таблице 1 приведены примеры настройки ММ на характеристики процесса экструзии.

}, класс полимера (настроечный коэффициент hpolym), тепловой режим работы экструдера (настроечные коэффициенты hscr, hb). Геометрические параметры шнека/шнеков включают угол сопряжения a и межосевое расстояние Ascr шнеков (если экструдер двухшнековый), диаметр Dj, длину Zj, глубину Hj, ширину Wj канала, угол наклона витков jj, число заходов zf j нарезки и число сквозных каналов mj в витках нарезки каждого элемента. В таблице 1 приведены примеры настройки ММ на характеристики процесса экструзии.

Таблица 1 – Примеры настройки ММ на характеристики процесса экструзии

|

Параметры |

Результаты настройки |

|

q = 1, S0 = 0 |

ММ одношнекового экструдера |

|

q = 2, Drot = 1 |

ММ двухшнекового экструдера с односторонним вращением шнеков |

|

hpolym = 1 |

Зависимость вязкости от температуры описывается уравнением Рейнольдса |

|

hscr = 0, hb = 1 |

Теплота отдается в охлаждаемый шнек и поступает от обогреваемого корпуса |

Рисунок 2 – Схема взаимосвязи модулей, описывающих компоненты процесса экструзии

Настройка ММ на тип полимерного материала Tmater осуществляется путем означивания его реологических характеристик Hrheol, входящих в реологические уравнения состояния, и параметров теплофизических свойств Htherm (плотности r, средней удельной теплоемкости cP, теплопроводности l), входящих в уравнение теплового баланса.

ММ позволяет рассчитать расход поступательного потока расплава в каналах элемента Q j, зависящий от расхода потока через экструдер Q и расходов потоков утечек Qds j, Qs j, Qr j, распределения скоростей циркуляционного и поступательного потоков vx j, vz j, давления Pj и температуры Tj по каналу элемента. Характеристики течения и теплового состояния расплава зависят от его реологического поведения, определяемого вязкостями в канале элемента hj, радиальном зазоре hδ j, зазорах зацепления шнеков при одностороннем (Drot = 1) и встречном (Drot = 2) вращении шнеков ![]() ,

, ![]() и

и ![]() ,

, ![]() , и внешнего теплообмена, определяемого удельными тепловыми потоками qscr, qbi. Интенсивность теплообмена определяется коэффициентами теплоотдачи к поверхности сердечника шнека αscr и внутренней поверхности корпуса αbi, входящими в вектор коэффициентов теплоотдачи Kheat.

, и внешнего теплообмена, определяемого удельными тепловыми потоками qscr, qbi. Интенсивность теплообмена определяется коэффициентами теплоотдачи к поверхности сердечника шнека αscr и внутренней поверхности корпуса αbi, входящими в вектор коэффициентов теплоотдачи Kheat.

Синтез ММ течения и теплообмена расплава в канале шнека заданной исследователем конфигурации Cscr осуществляется компоновкой ММ течения и теплообмена в каналах отдельных элементов так, чтобы выполнялись условия сопряжения ММ соседних элементов. Эти условия определяют равенство давления и температуры расплава на входе в канал (j+1)-го элемента давлению и температуре на выходе из канала j-го элемента.

ММ течения расплава в головке экструдера Pdie = f14(kdier, hdie, Q) позволяет рассчитать давление расплава на входе в головку Pdie в зависимости от коэффициента гидравлического сопротивления формующей зоны головки kdier, сопротивление которой вносит наибольший вклад (80–90%) в общее сопротивление головки, вязкости расплава в головке hdie = hNe и расхода потока Q. Настройка ММ на r-ю конфигурацию головки происходит путем выбора из библиотеки моделей соответствующей формулы для расчета коэффициента сопротивления kdier = jr(Gdier), где Gdier – вектор геометрических параметров формующей зоны головки r-й конфигурации (r = 1 – фильера, r = 2 – плоскощелевая, r = 3 – кольцевая).

Подсистема расчета среднего времени пребывания синтезируется из модулей Fhydrodyn, описывающих структуру гидродинамики потоков в отдельных секциях шнека/шнеков, состоящих из элементов одного типа, с учетом потоков утечек, моделируемых рециклами [7].

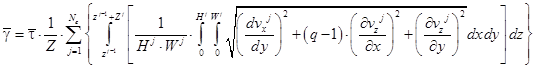

Подсистема расчета показателей качества синтезируется из модулей FQ, описывающих методы расчета средней степени смешения и индекса термодеструкции экструдата, получаемого в экструдерах различных типов [2]:

,

,  ,

,

где Z – длина канала шнека, м; Td, td – температура (°С) и время (с) начала изменения цвета материала, вызванного его деструкцией (например, пожелтения поливинилхлорида вследствие того, что свободные двойные связи в макромолекуле, образующиеся при отщеплении хлороводорода, способны абсорбировать синий цвет); Ed – энергия активации процесса деструкции, Дж/моль; Text – температура экструдата, °С.

Задача синтеза ММ процесса экструзии заключается в следующем:

для заданного метода производства Mprod, типа экструдера Textrud, конфигурации шнека Cscr и теплового режима работы RT экструдера, вида изделия Tpr и типа полимерного материала Tmater скомпоновать структуру F = {Fmelt, Fmeter, Fdie, Frheol, Fleak, Fheat, Fhydrodyn, FQ} и сформировать значения параметров P = {Gscr, Gdier, Hrheol, Htherm, Kheat} ММ, позволяющей рассчитать критериальные показатели процесса Y = {G, E, Qext} в зависимости от его режимных параметров U.

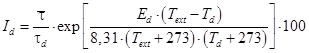

Функциональная структура ПОПК и алгоритм поиска конфигурации шнека

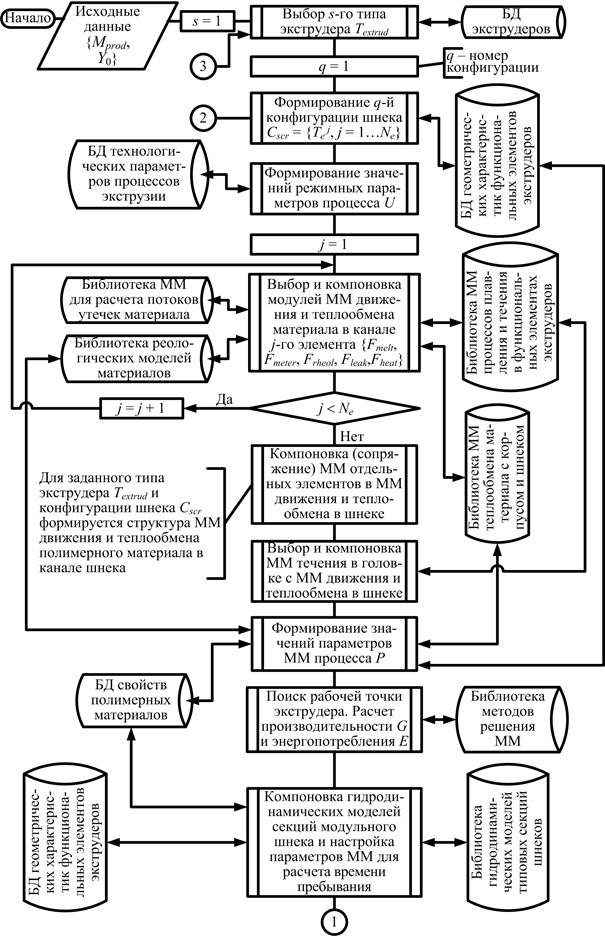

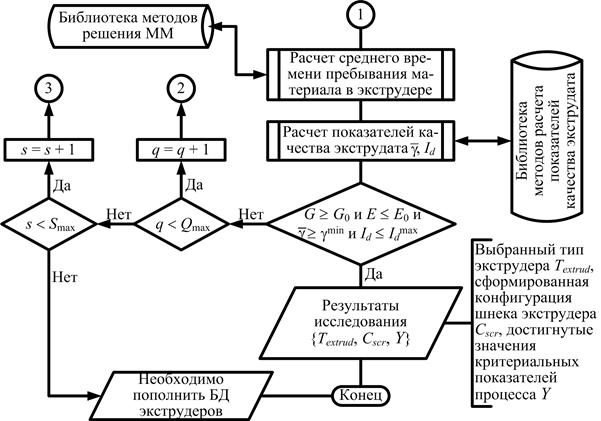

Структура ПОПК для синтеза ММ экструзионных процессов и поиска конфигурации шнека экструдера представлена на рисунке 3. ПОПК включает информационную подсистему, библиотеки ММ функциональных элементов процесса экструзии, методов расчета показателей качества экструдата, методов и алгоритмов решения ММ, подсистемы выбора аппаратурно-технологического оформления процесса, синтеза ММ, расчета характеристик процесса и показателей качества экструдата, табличного и графического представления результатов моделирования [5]. Информационная подсистема, содержащая реляционные базы данных (БД) конструктивно-технологических характеристик экструдеров и свойств полимерных материалов, позволяет перенастраивать ПОПК на различные типоразмеры и режимы функционирования экструдеров, конфигурации шнеков и головок, типы материалов.

В зависимости от заданного исследователем метода производства Mprod, вида изделия Tpr и типа полимерного материала Tmater модуль выбора типа экструдера формирует с использованием БД экструдеров множество допустимых для переработки данного типа материала при изготовлении заданного вида изделия экструдеров RTextrud [1].

Решение задачи поиска конфигурации шнека экструдера выбранного исследователем типа Textrud Î RTextrud осуществляется методом итераций путем варьирования конфигурации и проверки выполнения критериальных ограничений процесса экструзии. На каждой q-й итерации исследователем формируется конфигурация шнека Cscr, из БД технологических параметров формируется режим функционирования экструдера U, осуществляется синтез ММ для расчета производительности и энергопотребления.

Рисунок 3 – Структура ПОПК для синтеза и анализа ММ процессов экструзии

Синтез ММ включает этап синтеза структуры ММ для сформированной конфигурации, выбранного типа и теплового режима работы экструдера, заданного типа материала в соответствии с продукционными правилами синтеза [8] и этап параметрической настройки ММ (рисунок 4). По синтезированной ММ рассчитываются напорно-расходные характеристики шнека и головки, ищется рабочая точка экструдера (точка пересечения напорно-расходных характеристик), определяющая его производительность G. По производительности рассчитывается энергопотребление экструдера E и среднее время пребывания, по которому вычисляются степень смешения ![]() и индекс термодеструкции Id экструдата. Если ограничения на критериальные показатели Y не выполняются, исследователь формирует новую конфигурацию шнека/шнеков, и расчет повторяется.

и индекс термодеструкции Id экструдата. Если ограничения на критериальные показатели Y не выполняются, исследователь формирует новую конфигурацию шнека/шнеков, и расчет повторяется.

Рисунок 4, лист 1 – Алгоритм синтеза ММ экструзии и поиска конфигурации шнека

Рисунок 4, лист 2

Если исследованы все допустимые для данного s-го типа экструдера конфигурации (q = Qmax), а критериальные ограничения не выполнены, исследователь выбирает новый (s + 1)-й тип экструдера, для которого осуществляется поиск конфигурации, обеспечивающей получение экструдата требуемого качества при условии выполнения ограничений на производительность и энергопотребление. Результаты исследования {Textrud, Cscr, Y} сохраняются в БД результатов исследований и визуализируются в виде таблиц, 2D- и 3D-графиков распределений параметров состояния процесса, зависимостей показателей качества экструдата от режимных параметров. Таким образом, используя разработанный ПОПК, исследователь определяет тип экструдера Textrud и конфигурацию его шнека Cscr, которые обеспечивают выполнение критериальных ограничений на показатели процесса Y для заданного метода производства Mprod, вида изделия Tpr, типа полимерного материала Tmater.

Тестовый пример работы ПОПК

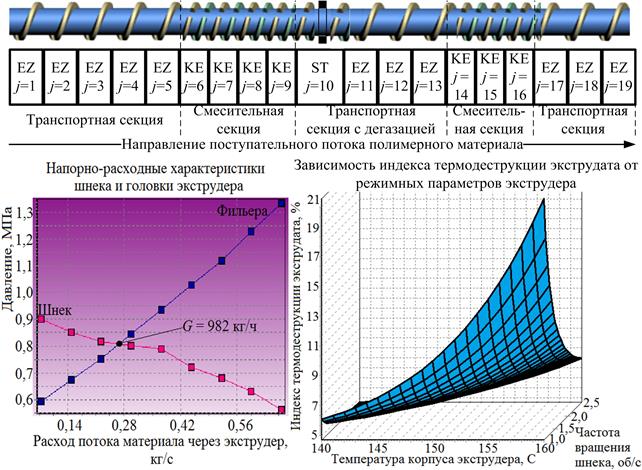

Тестирование ПОПК выполнено на примерах синтеза конфигураций осциллирующих и двухшнековых (с встречным вращением шнеков) экструдеров в каландровых производствах поливинилхлоридных пленок, одношнековых экструдеров в производствах полиэтиленовых пленок, двухшнековых (с односторонним вращением шнеков) экструдеров в производствах полистирольных пеноплит. На рисунке 5 приведена конфигурация шнека (диаметр 0,2 м, длина 2,28 м) и результаты расчета характеристик осциллирующего экструдера.

Рисунок 5 – Тестовый пример

Рисунок 5 – Тестовый пример

Результаты расчета процесса экструзии (N = 1 об/с): параметры экструдата – температура 173,7 °С, давление 0,8 МПа, вязкость 1025 Па×с, степень смешения 6126 ед. сдвига (gmin = 2000 ед. сдвига), индекс термодеструкции 7,4% (Idmax = 15%); производительность 982 кг/ч (G0 = 900 кг/ч), энергопотребление 38,5 кВт (E0 = 100 кВт). Анализ 3D-моделей Qext = F(N, Tbi) позволяет выбрать значения частоты вращения шнека/шнеков и температуры корпуса, обеспечивающие требуемое качество экструдата для экструдера данного типа с заданной конфигурацией модульного шнека.

Заключение

Разработан гибкий ПОПК, который позволяет на основе библиотек ММ функциональных элементов экструдеров и полимерных материалов синтезировать ММ процесса экструзии для поиска конфигурации модульного шнека/шнеков экструдера, обеспечивающей заданную производительность, энергопотребление и качество экструдата для различных методов производства, типов экструдеров, видов изделий и типов материалов.

ПОПК внедрен в опытно-промышленную эксплуатацию на экструзионно-каландровых производствах пищевых и фармацевтических упаковочных полимерных пленок (ООО «Клекнер Пентапласт Рус», Санкт-Петербург), а также на экструзионном производстве теплоизоляционных пенопластовых плит (ООО «ПО «Пеноплэкс Северо-Запад», Кириши).

Рецензенты:

Русинов Л.А., д.т.н., профессор, заведующий кафедрой автоматизации процессов химической промышленности, ФГБОУ ВПО «Санкт-Петербургский государственный технологический институт (технический университет)», г. Санкт-Петербург.

Халимон В.И., д.т.н., профессор, заведующая кафедрой системного анализа, ФГБОУ ВПО «Санкт-Петербургский государственный технологический институт (технический университет)», г. Санкт-Петербург.