Ускорение темпов и расширение масштабов производственной деятельности в современных условиях неразрывно связано с возрастающим использованием энергонасыщенных технологий и опасных веществ. В результате возрастает потенциальная угроза для здоровья и жизни людей, окружающей среды, материальной базы производства. В первую очередь это относится к объектам нефтегазовой отрасли, где наблюдаются постоянная интенсификация технологий, связанная с возрастанием температур и давлений, укрупнение единичных мощностей установок и аппаратов, наличие в них больших запасов взрыво-, пожаро- и токсикоопасных веществ. В этой связи можно утверждать, что оценка риска и надежности, прогнозирование ресурса безопасной эксплуатации оборудования и разработка новых способов оценки технического состояния являются фундаментальной научной основой достижения высокого уровня промышленной безопасности [6]. На предприятиях нефтегазовой отрасли доля насосно-компрессорного оборудования составляет порядка 35 % всего производственного оборудования, и, соответственно, уровень безопасности технологических процессов во многом определяется техническим состоянием именно данного вида оборудования [1].

Разработка методики выявления наиболее опасного оборудования, для которого характерны низкая надежностьотдельных элементов, неудовлетворительное техническоесостояние и высокая вероятность возникновения аварийных ситуаций, позволит предприятиям разработать стратегию, направленную на повышение уровня безопасной эксплуатации конкретных видов оборудования. Данная методика позволит создать предпосылки перехода от существующей системы планово-предупредительного ремонта к системе ремонта и обслуживания по фактическому состоянию, которая, наряду с обеспечением высоких показателей эксплуатационных свойств нефтегазового оборудования, позволяет поддерживать приемлемый уровень безопасности. Практическая реализация комплексной системы оценки, позволяющей выявлять наиболее опасное оборудование нефтегазовой отрасли, состоит в осуществлении следующих этапов:

- оценка рисков объектов;

- расчет показателей надежности оборудования с учетом временной зависимости отказов узлов;

- определение технического состояния оборудования;

- ранжирование оборудования по техническому состоянию, надежности и уровню рисков.

ГОСТ 12.1.004-91 «Пожарная безопасность» содержит методику расчета вероятности возникновения пожара и взрыва насосно-компрессорного оборудования. Данная методика позволяет оценить риски на первом этапе комплексной оценки состояния оборудования.

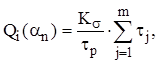

Пожарная опасность компрессора обусловлена опасностью возникновения возгорания взрывоопасной смеси внутри аппарата. Вероятность реализации в i-м элемента объекта причины, приводящей к появлению горячего вещества, вычисляется на основе статистических данных о времени существования этой причины по формуле [3, 4]

(1)

(1)

где Кσ – коэффициент безопасности; τр – анализируемый период времени, мин; m – количество реализации αn-й причины в i-м элементе объекта за анализируемый период времени; τj – время существования αn-й причины появления k-го вида горючего вещества при j-й реализации в течении анализируемого периода времени, мин.

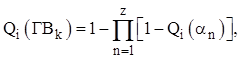

Появление в рассматриваемом элементе объекта горючего вещества k вида является следствием реализации любой из αn причин. Вероятность вычисляется по формуле

(2)

(2)

где Qi(αn) – вероятность реализации любой из αn причин; z – количество αn причин, характерных для i-го объекта; n – порядковый номер причины.

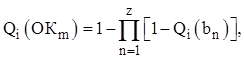

Если по условиям технологического процесса в компрессоре постоянно обращается взрывоопасное вещество, то вероятность Qi(ГВ) равна 1. Вероятность появления достаточного для образования горючей среды количества m-го окислителя в i-м элементе объекта в течение года вычисляется по формуле

(3)

(3)

где Qi(bn) – вероятность реализации любой из bn причин; z – количество bn причин, характерных для i-го объекта; n – порядковый номер причины.

Появление окислителя в компрессе возникает при нарушениях гидравлической части насосно-компрессорного оборудования, что в свою очередь создает разряжение, обуславливающее подсос воздуха через сальниковые уплотнения.

Вероятность образования горючей среды определяется по формуле

![]() (4)

(4)

Вероятность инициирования взрыва в анализируемом объекте вычисляется по формуле

![]() (5)

(5)

где ![]() – вероятность появления в i-м элементе объекта в течение года n-го энергетического (теплового) источника, найденная по формуле (1);

– вероятность появления в i-м элементе объекта в течение года n-го энергетического (теплового) источника, найденная по формуле (1); ![]() – условная вероятность того, что воспламеняющая способность появившегося в i-м элементе объекта n-го энергетического (теплового) источника достаточна для зажигания k-й горючей среды, находящейся в этом элементе (для взрывоопасных веществ принимается равной 1).

– условная вероятность того, что воспламеняющая способность появившегося в i-м элементе объекта n-го энергетического (теплового) источника достаточна для зажигания k-й горючей среды, находящейся в этом элементе (для взрывоопасных веществ принимается равной 1).

Причинами зажигания горючей смеси в цилиндре компрессора могут быть короткие замыкания в электродвигателе насосно-компрессорного оборудования, разрушение деталей поршневой группы, а также искры механического происхождения, возникающие при разрушении узлов и деталей поршневой группы компрессора.

Вероятность взрыва горючей смеси внутри насосно-компрессорного оборудования

![]() (6)

(6)

Значение риска оборудования определяется по формуле

![]() (7)

(7)

где Q – вероятность возникновения события, способного привести к аварийной ситуации; С – уровень тяжести последствий, принимающий значения от 0 до 1.

Второй этап комплексной оценки состояния оборудования нефтегазовой отрасли состоит в оценке надежности оборудования. Наиболее часто отказы оборудования происходят на первом и третьем периодах жизненного цикла, который описывается типичной кривой износа, характеризующей изменение интенсивности отказов во времени. Так как первый этап (приработка) носит достаточно кратковременный характер и является неотъемлемой частью работы, то наибольший практический интерес представляет этап износа. К тому же, согласно данным Федеральной службы государственной статистики [2], степень износа основных фондов в области нефтегазодобычи на конец 2011 года составляет 52,2 %, доля полностью изношенных основных фондов – 20,3 %, в области нефтегазопереработки 46,7 % и 12,9 % соответственно. При этом коэффициент обновления (ввод в действие основных фондов, в процентах от наличия основных фондов на конец года) остается на уровне 5–6 % с 2004 г. по 2011 г.

Прогнозирование надежности оборудования с учетом временной зависимости вероятности отказов узлов начинается с формирования «дерева отказов», определяются исходные и промежуточные предпосылки, устанавливаются логические связи и входные параметры узлов. Для описания вероятностного характера интенсивности износа детали в период износа используется метод Монте-Карло, позволяющий решать вероятностные проблемы, сводя их к задачам теории вероятностей и математического анализа, решение которых, в свою очередь, можно получить аналитически или численно.

Плотность вероятности отказов представляется в виде [5]

![]() (8)

(8)

где α – коэффициент, учитывающий особенности детали; λi – значение интенсивности отказа; λстат – расчетное (исходное) значение интенсивности отказа.

Значения λi, сформированные генератором случайных величин, должны находиться в области плотности распределения интенсивности отказа, характерной для рассматриваемого шага.

Интенсивность отказов при распределении Вейбулла – Гнеденко равна

![]() (9)

(9)

При значениях параметра α < 1 интенсивность отказов монотонно убывает с течением времени, что соответствует этапу приработки на характерной кривой износа, а при α > 1 монотонно возрастает – этап износа оборудования.

Начиная с момента окончания периода нормальной эксплуатации, производится расчет технического состояния каждой детали оборудования с периодичностью (шагом) ∆τ. Значение вероятности отказа в период нормальной эксплуатации принимается постоянным и является основным входным параметром модели. Основной этап алгоритма – нахождение величины степени износа λi каждой детали, из которой состоит оборудование, в текущий момент времени.

Для определения вероятности отказа детали используется выражение

![]() (10)

(10)

где τ – время эксплуатации.

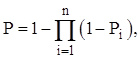

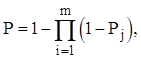

Вероятность отказа всей системы вычисляется по формуле

(11)

(11)

(12)

(12)

где Pi – вероятность отказа nдеталей, имеющих логическое условие соединения «ИЛИ»; Pj – вероятность отказа m деталей, имеющих логическое условие соединения «И» [5].

Третий этап заключается в оценке технического состояния оборудования. Одним из наиболее перспективных методов диагностики насосно-компрессорного оборудования, который может использоваться при реализации системы ремонта и обслуживания по техническому состоянию, является метод анализа гармонического состава токов и напряжений, генерируемых двигателем электропривода [8]. Наличие в спектре токов и напряжений гармонических составляющих определенных частот и определенной интенсивности свидетельствует о наличии повреждений электрической и/или механической части оборудования. Проведение мониторинга токов и напряжений электропривода может быть выполнено без какого-либо нарушения режима работы насосно-компрессорного оборудования, поэтому этот метод может быть положен в основу перевода его на эксплуатацию по техническому состоянию.

В отличие от вибрационного метода, который нашел широкое применение для диагностики насосно-компрессорного оборудования, метод, основанный на анализе гармонического состава токов и напряжений двигателя электропривода, позволяет определять как механические, так и электрические повреждения, а также осуществлять удаленный контроль технического состояния оборудования.

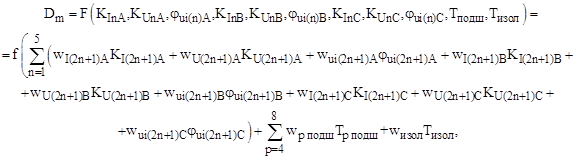

Для оценки поврежденности отдельных элементов насосно-компрессорного оборудования используется параметр Dm

(13)

(13)

где КIn – коэффициент гармонических составляющих токов (индексы А,В,С соответствуют фазам); КUn– коэффициент гармонических составляющих напряжений; φui(n)– угол сдвига по фазе между соответствующими гармоническими составляющими фазных токов и напряжений; Тподш– температуры подшипников агрегата; Тизол– температура изоляции обмотки статора электродвигателя; w – весовые коэффициенты нейронной сети для соответствующих диагностических параметров; p – число подшипников агрегата [7].

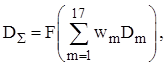

Для определения уровня поврежденности машинного агрегата предложен интегральный диагностический параметр поврежденности D∑, который формируется искусственной нейронной сетью с использованием программного обеспечения «Оценка технического состояния электрооборудования на основе интегральных параметров» (Свидетельство о государственной регистрации программы для ЭВМ № 2012615158) [10]. Совокупность значений показателей Dm анализируется искусственной нейронной сетью, которая выдает результат – значение D∑

(14)

(14)

где m– количество выходов нейронной сети.

В разработанном методе диагностики, по аналогии с методом вибродиагностики, установлены значения интегрального диагностического параметра, соответствующие трем уровням поврежденности насосных агрегатов: «Повреждение не обнаружено», «Повреждение обнаружено», «Обнаружено критическое повреждение». Интегральный диагностический параметр поврежденности в интервале 0÷0,45 соответствует уровню «Повреждение не обнаружено», в интервале 0,46÷0,8 % – «Повреждение обнаружено», в интервале 0,81÷1 – «Обнаружено критическое повреждение». За уровень поврежденности оборудования («Обнаружено критическое повреждение»), согласно ГОСТ 27.002-89, принято состояние, при котором его дальнейшая эксплуатация недопустима [7, 9].

Заключительный этап комплексной оценки состояния оборудования – процедура ранжирования, позволяющая выявить наиболее опасное оборудование для принятия управленческих решений, направленных на предотвращение аварийных ситуаций. Ранжирование предлагается проводить на основе параметра G, учитывающего риск оборудования R, надежность Р и техническое состояние DΣ

![]() (15)

(15)

Рецензенты:

Вильданов Р.Г., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават.

Жирнов Б.С., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават.